Fabrikamızdaki 110kV alttakım istasyonu Şubat 2005'te inşa edildi ve faaliyete geçti. 110kV sistemi, Pekin Anahtarlama Fabrikası'ndan ZF4-126\1250-31.5 tipi SF6 GIS (Gaz yalıtımlı anahtar cihazı) kullanmaktadır, bu sistem yedi bölmeden ve 29 SF6 gaz kompartmanından oluşmaktadır, bunların arasında beş devre kesici kompartmanı bulunmaktadır. Her devre kesici kompartmanında bir SF6 gaz yoğunluğu rölesi bulunmaktadır. Fabrikamız, Şanghay Xinyuan Enstrüman Fabrikası tarafından üretilen MTK-1 model yağlı yoğunluk rölelerini kullanmaktadır. Bu röleler, -0.1 ila 0.5 MPa ve -0.1 ila 0.9 MPa basınç aralıklarında mevcuttur, tek veya çift kontaklı olabilir. Bunlar, Bourdon tüpü ve ikili metal şeritleri algılama elemanı olarak kullanır. Gaz sızıntısı belirli bir seviyeye ulaştığında, elektrik kontakları uyarı veya kilitlenme sinyallerini tetikler, farklı koruma işlevlerine olanak sağlar. 17 Ekim 2015 tarihinde rutin bir denetim sırasında, görevdeki elektrikçiler 11, 19 ve 22 numaralı kompartmanların yoğunluk rölelerinde çeşitli derecelerde gaz sızıntısı keşfetti. Bu olay, SF6 yoğunluk rölelerinde yağ sızıntısının operasyonel risklerini vurguladı.

1. SF6 Yoğunluk Rölelerinde Yağ Sızıntısının Tehlikeleri

Yoğunluk rölelerinde yağ sızıntısı, güç ekipmanlarına önemli zararlar verir:

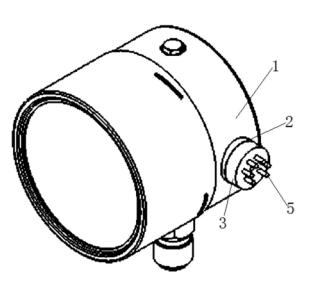

1.1 Yoğunluk rölesindeki sismik yağ tamamen kaybolduğunda, sarsıntı emme kapasitesi önemli ölçüde azalır. Eğer devre kesici (açma veya kapatma) bu koşullar altında çalışırsa, kontakt başarısızlığı, standart değerlerden aşırı sapma, gösterge takılı kalma ve diğer hatalara yol açabilir (Bkz. Şekil 1: Yağlı yoğunluk rölesi).

1.2 SF6 yoğunluk rölelerindeki kontaktların spesifik özellikleri—düşük kontakt kuvveti ve uzun çalışma süresi—nedeniyle zamanla kontakt oksidasyonu meydana gelebilir, bu da zayıf veya kesintili kontakt nedeni olabilir. Yağı tamamen kaybeden SF6 yoğunluk rölelerinde, manyetik destekli elektrik kontakları havaya maruz kalır, bu da oksidasyon ve toz birikimiye neden olur, bu da kolayca kontak noktalarında zayıf kontakt oluşturur. İşlem sırasında, SF6 yoğunluk rölelerinin %3'ünde kontaktların etkin iletim yapmaması gözlemlenmiştir, bu genellikle yetersiz sismik yağ nedeniyledir. Eğer bir SF6 yoğunluk rölesinin göstergesi takılı kalsada, veya kontaktlar başarısız olup veya düzgün iletim yapamazsa, enerji ağının güvenliği ve güvenilirliği doğrudan tehdit edilir.

2. SF6 Yoğunluk Rölelerinde Yağ Sızıntısının Nedenleri

SF6 yoğunluk rölelerinde yağ sızıntısının temel nedeni, terminal tabanı ile yüzey arasındaki bağlantı noktasında ve cam ile kasa arasındaki mühürdeki mühürlerin başarısızlığıdır. Bu mühür başarısızlığı, genellikle mühür halkalarının yaşlanmasından kaynaklanır. SF6 yoğunluk rölelerindeki sismik yağ mühürleri genellikle nitriji kauçuk (NBR) malzemesinden yapılmıştır. NBR, butadien, asetonitril ve emülsiyondan oluşan sentetik elastomer bir kopolimerdir, moleküler yapısı doymamış karbon zinciri içerir. Asetonitril içeriği, NBR'nin özelliklerini doğrudan etkiler: yüksek asetonitril içeriği, yağ, çözücü ve kimyasal direnç, ayrıca dayanıklılık, sertlik, aşınma direnci ve ısı direncini artırır, ancak düşük sıcaklık esnekliğini, elastikiyeti azaltır ve gaz geçirgenliğini artırır. NBR mühürlerinin yaşlanmasına etki eden faktörler, dahili ve dış faktörlere ayrılabilir.

2.1 Dahili Faktörler

2.1.1 Nitriji Kauçuğun Moleküler Yapısı

NBR, doymuş hidrokarbon kauçuğu değildir; polimer zincirleri doymamış çift bağlar içerir. Çeşitli dış etkiler altında, oksijen bu çift bağlarda reaksiyonlar yaparak oksitler oluşturur. Bu oksitler daha sonra kauçuk peroksitlere ayrılır, bu da moleküler zincir kopmasını sağlar. Aynı zamanda, küçük miktarlarda aktif gruplar oluşturulur, bu da kauçuk moleküllerinin çapraz bağlantısını teşvik eder. Bu, çapraz bağlantı yoğunluğunu önemli ölçüde artırır, kauçuğu kırılgan ve sertleştirir. Çift bağ sayısı, yaşlanma hızını doğrudan etkiler.

2.1.2 Kauçuk Bileşenleri

Kauçuk üretiminde vulkanizasyon ajansının seçimi kritiktir. Sulfur çapraz bağlantı yoğunluğunun artması, kauçuğun yaşlanma sürecini hızlandırır.

2.2 Dış Faktörler

2.2.1 Oksijen, kauçuğun yaşlanmasının başlıca nedenlerindendir. Oksijen molekülleri, zincir koparmayı ve yeniden çapraz bağlantıyı sağlar. Başka bir faktör de ozondur, bu çok reaktif bir gazdır. Ozon, kauçuk moleküllerindeki çift bağları saldırdığında, ozonitler oluşturur, bu da ayrılır ve polimer zincirlerini kırar. Sismik yağ mühürü hava ile doğrudan temas halindedir ve oksijen/ozon yağda çözünerek, yağ içinde yaşlanma reaksiyonlarına katılır.

2.2.2 Isı Enerjisi, oksidasyon hızını artırır. Genellikle, sıcaklığın 10°C artması, oksidasyon hızını ikiye katlar. Ayrıca, ısı, kauçuk zincirleri ve bileşenler arasındaki reaksiyonları hızlandırır, bu da kauçuktaki uçucu bileşenlerin buharlaşmasına neden olur, bu da kauçuk performansını önemli ölçüde düşürür ve hizmet ömrünü kısaltır.

2.2.3 Mekanik Yorgunluk. Sürekli stres altında, kauçuk gerilim altında olur, bu da mekanik-oksitatif etkileri sağlar. Isı enerjisi ile birlikte, bu oksidasyonu hızlandırır. Hizmet ömrü boyunca, kauçuk yavaş yavaş elastikiyetini kaybeder, bu da mekanik yaşlanmayı sağlar. Yaşlanmış kauçuk mühürler, mühür yeteneğini kaybeder, bu da yağ sızıntısına neden olur.

2.2.4 Mühürün Yetersiz İlk Basıncı. Kauçuk mühürler, kurulum sırasında mühür ile mühür yüzeyi arasında sıkı bir uyum sağlamak için deformasyona ihtiyaç duyar, bu da sızıntıyı önler. Yetersiz ilk basınç, sızıntıya en muhtemel nedenlerden biridir. Tasarım sorunları—örneğin, küçük kesit alanına sahip bir mühür seçilmesi, aşırı geniş bir montaj kanalı kullanımı, veya kurulum sırasında kasa kapağının yanlış bir şekilde sıkılması—hepsi yetersiz ilk basınca neden olabilir. Pratikte, röle kasa kapağının sıkılması genellikle hissiyetle yapılır, bu da en iyi pozisyonu elde etmeyi zorlaştırır, bu da yetersiz basıncı sağlar. Ayrıca, kauçukun soğuk daralma katsayısı, metalden on kat daha fazladır. Düşük sıcaklıklarda, kauçuk mühür kesiti daralır ve malzeme sertleşir, bu da basıncı daha da azaltır.

2.2.5 Aşırı Basınç Oranı. Mühür performansını sağlamak için, kauçuk O-halkaları belirli bir basınç oranına ihtiyaç duyar. Ancak, bu, aptallıkla artırılamaz. Aşırı basınç, kurulum sırasında kalıcı deformasyona neden olabilir, mühürde yüksek eşdeğer stres oluşturabilir, malzemenin başarısızlığını sağlayabilir, hizmet ömrünü kısaltabilir ve sonunda yağ sızıntısına neden olabilir. Tekrar, röle kapağının sıkılması genellikle hissiyetle yapılır, bu da doğru pozisyonu elde etmekte zorluk çektiğinden aşırı basınç sağlar.

3. ZDM Tipi Yağsız, Sismik Dayanıklı Yoğunluk Rölesi

3.1 ZDM Tipi Rölesinin Sarsıntı Emme ve Çalışma Prensibi

ZDM tipi yağsız, sismik dayanıklı yoğunluk rölesi (Bkz. Şekil 2), konektör ile kasa arasındaki sarsıntı emme yastığı ile sarsıntıyı emer. Bu yastık, devre kesici çalışırken üretilen titreşimleri amortismana yardımcı olur. Anahtar işleminin etkisi ve titreşimi, konektör aracılığıyla sarsıntı emme yastığına iletilir, bu da enerjiyi kasa ile paylaşmadan önce emer. Bu amortisman etkisi sayesinde, kasa ile paylaşılan titreşim ve etki enerjisi büyük ölçüde azalır, bu da mükemmel sismik performans sağlar.

Ayrıca, ZDM tipi rölesinin çalışma prensibi, yay tüpünün elastik eleman olarak kullanılmasını ve sıcaklık kompensasyon şeridi ile SF6 gaz yoğunluğunun değişimlerini yansıtmayı içerir. Çıkış kontakları, mikro anahtar mekanizmasını kullanır. Mikro anahtar sinyalinin kontrolü, sıcaklık kompensasyon şeridi ve yay tüpü ile, sarsıntı emme yastığının amortisman etkisi ile birlikte gerçekleştirilir. Bu tasarım, titreşim nedeniyle yanlış sinyalleri önler, güvenli ve etkili sistem çalışmasını sağlar. Bu, işaretçi tipi yoğunluk rölesinin sismik performansını önemli ölçüde artırır, yüksek performanslı bir cihaz yapar.

3.2 ZDM Tipi Yağsız, Sismik Dayanıklı Yoğunluk Rölesinin Özellikleri

3.2.1 Tamamen paslanmaz çelik kasa, mükemmel su geçirmez ve koroziyona karşı dayanıklı özellikler, çekici görünüm;

3.2.2 Hassasiyet: 1.0 sınıf (20°C'de), 2.5 sınıf (-30°C ile 60°C arasında);

3.2.3 Çalışma çevresi sıcaklığı: -30°C ile +60°C; çalışma çevre nem oranı: ≤95% RH;

3.2.4 Sismik performans: 20 m/s²; çarpmaya karşı dayanıklılık: 50g, 11ms; mühürleme performansı: ≤10⁻⁸ mbar·L/s;

3.2.5 Kontakt kapasitesi: AC/DC 250V, 1000VA/500W;

3.2.6 Kasa koruma sınıfı: IP65;

3.2.7 Yağsız tasarım, titreşim ve çarpma dayanıklı, kalıcı sızdırmaz;

3.2.8 Sıcaklık algılama elemanın stabil ve tutarlı performansı.

Yukarıdaki özellikler, ZDM tipi yağsız, sismik dayanıklı yoğunluk rölesinin yağ sızıntısı sorununu tamamen ortadan kaldıracağını gösterir. Benzersiz yapısal tasarımı ve sarsıntı emme yastıklarının kullanılması ile, operasyon sırasında yağ sızıntısını temel olarak önler.

4. Sonuç

Yoğunluk rölelerindeki yağ sızıntısının temel nedenleri, üretim, işletme ve bakım sorunlarından kaynaklanır. Ekipman yoğunluğu azaldığında, dielektrik yalıtım gücü azalır ve devre kesicinin kesme kapasitesi zayıflar. Bu nedenle, yağ sızıntılı yoğunluk rölelerinin zamanında değiştirilmesi önemlidir. Güvenli ve güvenilir işlem sağlamak için, gelecekteki uygulamalarda ZDM tipi yağsız, sismik dayanıklı yoğunluk rölelerinin veya benzer cihazların kullanılması önerilir.