De 110kV onderstation in onze fabriek werd gebouwd en in februari 2005 in gebruik genomen. Het 110kV-systeem maakt gebruik van ZF4-126\1250-31.5 type SF6 GIS (Gasgeïsoleerde Schakelapparatuur) van de Beijing Switchgear Factory, bestaande uit zeven compartimenten en 29 SF6 gas compartimenten, waaronder vijf schakelaarcompartimenten. Elk schakelaarcompartiment is uitgerust met een SF6 gassdichtheidrele. Onze fabriek gebruikt het MTK-1 model oliegevulde dichtheidrelen van de Shanghai Xinyuan Instrument Factory. Deze rele zijn verkrijgbaar in twee drukbereiken: -0,1 tot 0,5 MPa en -0,1 tot 0,9 MPa, met één of twee sets contacten. Ze maken gebruik van een Bourdon-buis en een bimetallische strip als zintuigelementen. Wanneer de gaslekage een bepaald niveau bereikt, activeren de elektrische contacten alarm- of vergrendelingsignalen, waardoor verschillende beschermingsfuncties worden ingeschakeld. Op 17 oktober 2015 ontdekten de dienstdoende elektriciens tijdens een routine-inspectie verschillende mate van gaslekage in de dichtheidrelen van compartimenten 11, 19 en 22. Dit incident benadrukte de operationele risico's die gepaard gaan met olielekage in SF6-dichtheidrelen.

1. Gevaren van olielekage in SF6-dichtheidrelen

Olielekage in dichtheidrelen veroorzaakt aanzienlijke schade aan elektriciteitsapparatuur:

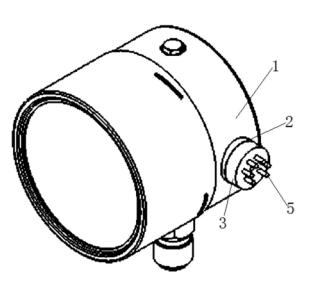

1.1 Zodra het aardbevingsbestendige olie in het dichtheidrele volledig verloren is gegaan, neemt de schokabsorberende capaciteit aanzienlijk af. Als de schakelaar onder dergelijke omstandigheden werkt (opent of sluit), kan dit leiden tot contactfouten, te grote afwijkingen van standaardwaarden, vastlopen van de wijzer en andere storingen (zie Figuur 1: Oliegevulde dichtheidrele).

1.2 Vanwege de specifieke eigenschappen van de contacten in SF6-dichtheidrelen—lage contactkracht en lange bedrijfstijd—kan er na verloop van tijd oxidatie optreden, wat leidt tot slechte of onderbroken contacten. In SF6-dichtheidrelen die volledig hun olie hebben verloren, zijn de magnetisch geassisteerde elektrische contacten blootgesteld aan lucht, wat oxidatie en stofaccumulatie bevordert, wat gemakkelijk leidt tot slechte contacten op de contactpunten. Tijdens de operatie is geobserveerd dat 3% van de SF6-dichtheidrelencontacten niet effectief geleiden, voornamelijk vanwege onvoldoende aardbevingsbestendige olie. Als de wijzer van een SF6-dichtheidrele vastloopt, of als de contacten falen of niet goed kunnen geleiden, wordt de veiligheid en betrouwbaarheid van het elektriciteitsnet rechtstreeks bedreigd.

2. Oorzaken van olielekage in SF6-dichtheidrelen

De belangrijkste oorzaak van olielekage in SF6-dichtheidrelen is het falen van de verzegelingen op twee plaatsen: de verbinding tussen de terminalbasis en het oppervlak, en de verzegeling tussen het glas en de behuizing. Dit verzegelingsfalen is voornamelijk te wijten aan de veroudering van de verzegelingsringen. De aardbevingsbestendige olieverzegelingen in SF6-dichtheidrelen zijn meestal gemaakt van nitrilrubber (NBR). NBR is een synthetisch elastomer copolymer samengesteld uit butadien, acrylonitril en emulsie, met een molecuulstructuur met een onverzadigde koolstofketen. De acrylonitrilinhoud heeft directe invloed op de eigenschappen van NBR: een hogere acrylonitrilinhoud verhoogt de weerstand tegen olie, oplosmiddelen en chemicaliën, evenals de sterkte, hardheid, slijtvastheid en hittebestendigheid, maar vermindert de flexibiliteit bij lage temperaturen, elasticiteit en verhoogt de gasimpermeabiliteit. Factoren die de veroudering van NBR-verzegelingen beïnvloeden kunnen worden ingedeeld in interne en externe factoren.

2.1 Interne factoren

2.1.1 Molecuulstructuur van nitrilrubber

NBR is geen verzadigd koolwaterstoffen rubber; de polymeerketens bevatten onverzadigde dubbele bindingen. Onder verschillende externe invloeden reageren zuurstofmoleculen op deze dubbele bindingen, waarbij oxiden gevormd worden. Deze oxiden ontbinden vervolgens in rubberperoxiden, wat leidt tot ketenscheuring. Tegelijkertijd worden kleine hoeveelheden actieve groepen gevormd, die de kruisbinding van rubbermoleculen bevorderen. Dit verhoogt aanzienlijk de kruisbindingsdichtheid, waardoor het rubber bros en hard wordt. Het aantal dubbele bindingen beïnvloedt direct de snelheid van veroudering.

2.1.2 Rubberadditieven

De keuze van vulkaniseringsmiddelen tijdens de rubberfabricage is cruciaal. Een toename van de zwavelkruisbindingconcentratie versnelt het verouderingsproces van het rubber.

2.2 Externe factoren

2.2.1 Zuurstof is een primaire oorzaak van rubberveroudering. Zuurstofmoleculen veroorzaken ketenscheuring en herkruisbinding. Een andere factor is ozon, die zeer reactief is. Ozon valt de dubbele bindingen in rubbermoleculen aan, vormt ozoniden die ontbinden en de polymeerketens breken. Aangezien de aardbevingsbestendige olieverzegeling in direct contact staat met lucht, en zuurstof/ozon kan oplossen in de olie, nemen ze deel aan verouderingsreacties binnen de olie.

2.2.2 Thermische energie versnelt de oxidatiesnelheid. Over het algemeen verdubbelt een temperatuurstijging van 10°C de oxidatiesnelheid. Bovendien versnelt warmte de reacties tussen rubberketens en additieven, waardoor vluchtige componenten in het rubber verdampen, wat aanzienlijk de prestaties van het rubber degradeert en de levensduur verkort.

2.2.3 Mechanische vermoeidheid. Onder continue spanning ondergaat rubber spanning, wat leidt tot mechanisch-oxidatieve effecten. Gecombineerd met thermische energie versnelt dit de oxidatie. Gedurende de levensduur verliest rubber geleidelijk zijn elasticiteit, wat leidt tot mechanische veroudering. Verouderde rubbervetzegelingen verliezen hun verzegelingscapaciteit, wat leidt tot olielekage.

2.2.4 Onvoldoende initiële compressie van de verzegeling. Rubbervetzegelingen vertrouwen op vervorming tijdens de installatie om een strakke pas te creëren tussen de verzegeling en het verzegeloppervlak, waardoor lekage wordt voorkomen. Onvoldoende initiële compressie is de meest waarschijnlijke oorzaak van lekage. Ontwerpproblemen, zoals het selecteren van een verzegeling met een klein doorsnijdsoppervlak, het gebruik van een te groot montagegootje, of het onjuist aandraaien van de behuizing tijdens de installatie, kunnen allemaal leiden tot onvoldoende initiële compressie. In de praktijk wordt het aandraaien van de relaishuisdeksel vaak op gevoel gedaan, waardoor het moeilijk is om de optimale positie te bereiken, wat leidt tot onvoldoende compressie. Bovendien heeft rubber een koudespanningscoëfficiënt die meer dan tien keer groter is dan metaal. Bij lage temperaturen krimpt de doorsnijdsdoorsnijding van de rubbervetzegeling en verhardt het materiaal, wat de compressie verder vermindert.

2.2.5 Te hoge compressieratio. Om de verzegelingsprestaties te garanderen, vereisen rubber O-ringen een bepaalde compressieratio. Dit kan echter niet blindelings worden verhoogd. Te hoge compressie kan tijdens de installatie permanente vervorming veroorzaken, hoge equivalente spanningen in de verzegeling genereren, leiden tot materiaalfouten, de levensduur verkorten en uiteindelijk olielekage veroorzaken. Opnieuw, het aandraaien van de relaishuisdeksel op gevoel resulteert vaak in te hoge compressie vanwege de moeilijkheid om de juiste positie te bereiken.

3. ZDM-type olievrije, aardbevingsbestendige dichtheidrele

3.1 Schokabsorptie en werkingsprincipe van de ZDM-rele

De ZDM-type olievrije, aardbevingsbestendige dichtheidrele (zie figuur 2) bereikt schokabsorptie door een schokdemper tussen de aansluiting en de behuizing te integreren. Deze demper buffer de trillingen die tijdens de schakelaaroperatie worden gegenereerd. De impact en trillingen van de schakelaaroperatie worden via de aansluiting overgedragen naar de schokdemper, die vervolgens de energie dempt voordat deze wordt doorgegeven aan de relaishuis. Door dit buffereffect wordt de trillings- en impactenergie die de relaishuis bereikt aanzienlijk verlaagd, wat resulteert in uitstekende aardbevingsbestendigheid.

Bovendien is het werkingsprincipe van de ZDM-rele gebaseerd op een veerspiraal als elastisch element, met een temperatuurcompensatiestrip die corrigeert voor druk- en temperatuurvariaties om de veranderingen in de dichtheid van SF6-gas weer te geven. De uitgangscontacten gebruiken een microschakelaar-mechanisme. Het beheer van het microschakelaarsignaal wordt uitgevoerd door de temperatuurcompensatiestrip en de veerspiraal, gecombineerd met het buffereffect van de schokdemper. Dit ontwerp voorkomt valse signalen door trillingen, waardoor een betrouwbare en effectieve systeemwerking wordt gegarandeerd. Het verhoogt aanzienlijk de aardbevingsbestendigheid van de wijzerdichtheidrele, waardoor het een hoogwaardig apparaat is.

3.2 Kenmerken van de ZDM-type olievrije, aardbevingsbestendige dichtheidrele

3.2.1 Volledig roestvrijstalen behuizing met uitstekende waterdichte en corrosiebestendige eigenschappen, en een aantrekkelijke uiterlijk;

3.2.2 Nauwkeurigheid: 1,0 klasse (bij 20°C), 2,5 klasse (bij -30°C tot 60°C);

3.2.3 Werkomgevingstemperatuur: -30°C tot +60°C; werkvochtigheid: ≤95% RH;

3.2.4 Aardbevingsbestendigheid: 20 m/s²; schokbestendigheid: 50g, 11ms; verzegelingsprestaties: ≤10⁻⁸ mbar·L/s;

3.2.5 Contactrating: AC/DC 250V, 1000VA/500W;

3.2.6 Behuizingbeschermingsklasse: IP65;

3.2.7 Olievrij ontwerp, bestand tegen trillingen en schokken, en permanent lekbestendig;

3.2.8 Stabiele en zeer consistente prestaties van het temperatuursensor-element.

De bovenstaande kenmerken tonen aan dat de ZDM-type olievrije, aardbevingsbestendige dichtheidrele het probleem van olielekage volledig elimineert. Door gebruik te maken van een uniek structuurontwerp en schokdempers in plaats van aardbevingsbestendige olie, voorkomt het fundamenteel olielekage tijdens de operatie.

4. Conclusie

De belangrijkste oorzaken van olielekage in dichtheidrelen komen voort uit productie-, exploitatie- en onderhoudsproblemen. Wanneer de dichtheid van apparatuur afneemt, neemt niet alleen de isolerende sterkte van de dielectrica af, maar ook de onderbrekingscapaciteit van de schakelaar. Daarom is het tijdig vervangen van olielekkende dichtheidrelen essentieel. Om veilige en betrouwbare operatie te garanderen, wordt aanbevolen om in toekomstige toepassingen ZDM-type olievrije, aardbevingsbestendige dichtheidrelen of vergelijkbare apparaten te gebruiken.