پست ۱۱۰ کیلوولت در کارخانه ما در فوریه سال ۲۰۰۵ ساخته و به بهرهبرداری رسید. سیستم ۱۱۰ کیلوولت از GIS (سیستم تجهیزات عایقشده با گاز) نوع ZF4-126\1250-31.5 از کارخانه سوئیچگر پکن استفاده میکند، که شامل هفت بخش و ۲۹ حجم گاز SF6 میباشد، از جمله پنج حجم شکن. هر حجم شکن مجهز به رله چگالی گاز SF6 است. کارخانه ما از مدل MTK-1 رلههای چگالی پر از روغن تولید شده توسط کارخانه ابزار شانگهای Xinyuan استفاده میکند. این رلهها در دو محدوده فشاری -۰.۱ تا ۰.۵ مگاپاسکال و -۰.۱ تا ۰.۹ مگاپاسکال موجود هستند و میتوانند یک یا دو مجموعه تماس داشته باشند. آنها از لوله Bourdon و نوار دو فلزی به عنوان المانهای حسگر استفاده میکنند. وقتی نشت گاز به سطح خاصی برسد، تماسهای الکتریکی سیگنال هشدار یا قفل را فعال میکنند و عملکردهای محافظ مختلف را فراهم میکنند. در تاریخ ۱۷ اکتبر ۲۰۱۵، در طی یک بازرسی معمولی، برقکاران در تحرک نشت گاز در رلههای چگالی حجمهای ۱۱، ۱۹ و ۲۲ را کشف کردند. این واقعه خطرات عملیاتی ناشی از نشت روغن در رلههای چگالی گاز SF6 را نشان داد.

۱. خطرات نشت روغن در رلههای چگالی گاز SF6

نشت روغن در رلههای چگالی موجب آسیبهای قابل توجهی به تجهیزات برق میشود:

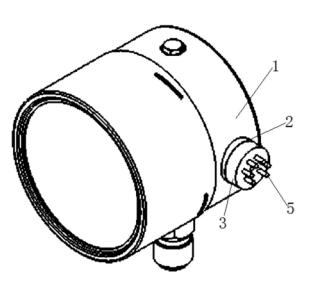

۱.۱ زمانی که روغن ضد لرزش درون رله چگالی کاملاً از دست بربود، قابلیت جذب ضربه آن به شدت کاهش مییابد. اگر شکن تحت چنین شرایطی عمل کند (باز یا بسته شود)، ممکن است منجر به خرابی تماس، انحراف بیش از حد از مقادیر استاندارد، گیر کردن عقربه و سایر اختلالات شود (به شکل ۱: رله چگالی پر از روغن مراجعه کنید).

۱.۲ به دلیل ویژگیهای خاص تماسهای رلههای چگالی گاز SF6—نیروی تماس کم و مدت زمان عملکرد طولانی—تماسها میتوانند با گذشت زمان اکسید شوند و تماس ضعیف یا مقطعی داشته باشند. در رلههای چگالی گاز SF6 که کاملاً روغن خود را از دست دادهاند، تماسهای الکتریکی کمکی مغناطیسی به هوای باز میشوند، که موجب اکسید شدن و تجمع غبار میشود و به راحتی منجر به تماس ضعیف در نقاط تماس میشود. در عمل مشاهده شده است که ۳٪ تماسهای رلههای چگالی گاز SF6 به دلیل عدم وجود روغن ضد لرزش کافی، قادر به هدایت مؤثر نیستند. اگر عقربه یک رله چگالی گاز SF6 گیر کند یا تماسها خراب شوند یا قادر به هدایت صحیح نباشند، ایمنی و قابلیت اطمینان شبکه برق مستقیماً تهدید میشود.

۲. دلایل نشت روغن در رلههای چگالی گاز SF6

علت اصلی نشت روغن در رلههای چگالی گاز SF6 شکست خوردن ختمکنندهها در دو مکان است: محل اتصال پایه ترمینال با سطح و ختمکننده بین شیشه و بدنه. این شکست خوردن ختمکنندهها عمدتاً به دلیل پیری حلقههای ختمکننده است. ختمکنندههای روغن ضد لرزش در رلههای چگالی گاز SF6 معمولاً از کائوچو نیتریل (NBR) ساخته شدهاند. NBR یک الاستومر مصنوعی کوپلیمری است که از بوتادین، آکریلونیتریل و امولسیون تشکیل شده و دارای ساختار مولکولی با زنجیره کربن نامتقارن است. محتوای آکریلونیتریل مستقیماً بر خصوصیات NBR تأثیر میگذارد: افزایش محتوای آکریلونیتریل مقاومت به روغن، حلال و مواد شیمیایی را افزایش میدهد، همچنین مقاومت، سختی، مقاومت در برابر سایش و گرمایش را افزایش میدهد، اما انعطافپذیری در دمای پایین، الاستیسیته و نفوذپذیری گاز را کاهش میدهد. عوامل تأثیرگذار بر پیری ختمکنندههای NBR میتوانند به دو دسته داخلی و خارجی تقسیم شوند.

۲.۱ عوامل داخلی

۲.۱.۱ ساختار مولکولی کائوچو نیتریل

NBR یک کائوچو هیدروکربن اشباع نیست؛ زنجیرههای پلیمری آن شامل پیوندهای دوگانه نامتقارن است. تحت تأثیرات مختلف خارجی، اکسیژن در این پیوندهای دوگانه واکنش میدهد و اکسیدهایی را تشکیل میدهد. این اکسیدها به تدریج تجزیه شده و به پeroxides کائوچو تبدیل میشوند که منجر به شکست زنجیره مولکولی میشود. همزمان، مقدار کمی از گروههای فعال تولید میشود که موجب تعامل متقاطع مولکولهای کائوچو میشود. این امر به طور قابل توجهی چگالی تعامل متقاطع را افزایش میدهد و کائوچو را سخت و خشک میکند. تعداد پیوندهای دوگانه مستقیماً نرخ پیری را تحت تأثیر قرار میدهد.

۲.۱.۲ مواد مخلوط کننده کائوچو

انتخاب عوامل ولکانیزه در طی فرآیند تولید کائوچو بسیار مهم است. افزایش غلظت تعامل متقاطع سولفور موجب تسریع در فرآیند پیری کائوچو میشود.

۲.۲ عوامل خارجی

۲.۲.۱ اکسیژن یکی از عوامل اصلی پیری کائوچو است. مولکولهای اکسیژن موجب شکست زنجیره و تعامل متقاطع مجدد میشوند. عامل دیگر وزون است که بسیار واکنشپذیر است. وزون به پیوندهای دوگانه در مولکولهای کائوچو حمله میکند و ozonides را تشکیل میدهد که تجزیه شده و زنجیرههای پلیمری را میشکنند. از آنجا که ختمکننده روغن ضد لرزش مستقیماً با هوا در تماس است و اکسیژن/وزون میتوانند در روغن حل شوند، در واکنشهای پیری درون روغن شرکت میکنند.

۲.۲.۲ انرژی حرارتی نرخ اکسیداسیون را افزایش میدهد. معمولاً یک افزایش ۱۰ درجه سانتیگراد در دما نرخ اکسیداسیون را دوبرابر میکند. علاوه بر این، گرمایش واکنشهای بین زنجیرههای کائوچو و مواد مخلوط کننده را تسریع میکند و موجب تبخیر مولکولهای فرار در کائوچو میشود که به طور قابل توجهی عملکرد کائوچو را کاهش میدهد و عمر مفید آن را کوتاه میکند.

۲.۲.۳ خستگی مکانیکی. تحت تنش مداوم، کائوچو مورد کشش قرار میگیرد که موجب اثرات مکانیکی-اکسیداسیون میشود. در ترکیب با انرژی حرارتی، این اثرات موجب تسریع اکسیداسیون میشوند. در طول عمر مفید، کائوچو به تدریج نرمی خود را از دست میدهد و به پیری مکانیکی میرسد. ختمکنندههای کائوچو پیر شده قابلیت ختمکردن خود را از دست میدهند و منجر به نشت روغن میشوند.

۲.۲.۴ فشردهسازی اولیه ناکافی ختمکننده. ختمکنندههای کائوچو به تغییر شکل در هنگام نصب برای ایجاد تناسب محکم بین ختمکننده و سطح ختمکننده متکی هستند تا جلوی نشت را بگیرند. فشردهسازی اولیه ناکافی بیشترین احتمال نشت را دارد. مشکلات طراحی—مانند انتخاب ختمکننده با مقطع کوچک، استفاده از گوده نصب بزرگ، یا گرفتن غلاف رله به صورت احساسی—میتوانند منجر به فشردهسازی اولیه ناکافی شوند. در عمل، گرفتن غلاف رله معمولاً به صورت احساسی انجام میشود که موجب دستیابی به موقعیت بهینه دشوار میشود و بنابراین منجر به فشردهسازی ناکافی میشود. علاوه بر این، ضریب انقباض سرد کائوچو بیش از ده برابر فلز است. در دمای پایین، مقطع ختمکننده کائوچو کوچک میشود و ماده سخت میشود، که موجب کاهش فشردهسازی میشود.

۲.۲.۵ نرخ فشردهسازی بیش از حد. برای تضمین عملکرد مهر و موم، حلقههای O کautو به نرخ فشردهسازی خاصی نیاز دارند. با این حال، این نرخ نمیتواند به طور ناشناخته افزایش یابد. فشردهسازی بیش از حد میتواند منجر به تغییر شکل دائمی در زمان نصب، ایجاد تنش معادل بالا در مهر و موم، خرابی مواد، کوتاه شدن طول عمر و در نهایت روندی شدن روغن شود. دوباره، روش تنگ کردن پوشش رله با حس معمولاً به دلیل دشواری در دستیابی به موقعیت صحیح، منجر به فشردهسازی بیش از حد میشود.

۳. رله چگالی بدون روغن و مقاوم در لرزش نوع ZDM

۳.۱ جذب لرزش و اصل عملکرد رله نوع ZDM

رله چگالی بدون روغن و مقاوم در لرزش نوع ZDM (به شکل ۲ مراجعه کنید) با استفاده از یک بادکنک جاذب لرزش بین کنکتور و قاب، جذب لرزش را انجام میدهد. این بادکنک ارتعاشات تولید شده در زمان عملکرد مداربرق را میپوشاند. ضربه و ارتعاش از عملیات سوئیچ از طریق کنکتور به بادکنک جاذب لرزش منتقل میشود که سپس انرژی را قبل از انتقال آن به قاب رله میکاهد. به دلیل این اثر میانبر، انرژی ارتعاشی و ضربهای که به قاب رله میرسد به شدت کاهش مییابد و نتیجتاً عملکرد مقاوم در لرزش عالی ایجاد میشود.

همچنین، اصل عملکرد رله نوع ZDM بر اساس استفاده از لوله پружین به عنوان المان الاستیک است، با نوار جبرانگر دما که تغییرات فشار و دما را جبران میکند تا تغییرات چگالی گاز SF6 را نشان دهد. تماسهای خروجی از مکانیسم میکروسوئیچ استفاده میکنند. کنترل سیگنال میکروسوئیچ توسط نوار جبرانگر دما و لوله پружین، همراه با اثر میانبر بادکنک جاذب لرزش انجام میشود. این طراحی از سیگنالهای غلط به دلیل لرزش جلوگیری میکند و عملکرد قابل اعتماد و مؤثر سیستم را تضمین میکند. این طراحی به طور قابل توجهی عملکرد مقاوم در لرزش رله چگالی نوع نشانهدهنده را افزایش میدهد و آن را به یک دستگاه با عملکرد بالا تبدیل میکند.

۳.۲ ویژگیهای رله چگالی بدون روغن و مقاوم در لرزش نوع ZDM

۳.۲.۱ قاب کامل از فولاد ضدزنگ با خصوصیات مقاوم در آب و زنگزدگی عالی و ظاهر جذاب؛

۳.۲.۲ دقت: کلاس ۱.۰ (در ۲۰°س)، کلاس ۲.۵ (در -۳۰°س تا ۶۰°س)؛

۳.۲.۳ دمای محیط عملیاتی: -۳۰°س تا +۶۰°س؛ رطوبت محیط عملیاتی: ≤۹۵٪ RH؛

۳.۲.۴ عملکرد مقاوم در لرزش: ۲۰ م/ث²؛ عملکرد مقاوم در ضربه: ۵۰g، ۱۱ms؛ عملکرد مهر و موم: ≤۱۰⁻⁸ mbar·L/s؛

۳.۲.۵ ظرفیت تماس: AC/DC ۲۵۰V، ۱۰۰۰VA/۵۰۰W؛

۳.۲.۶ درجه محافظت قاب: IP65؛

۳.۲.۷ طراحی بدون روغن، مقاوم در لرزش و ضربه و بدون نشت دائمی؛

۳.۲.۸ عملکرد پایدار و متناسب بسیار بالای المان تشخیص دهنده دما.

ویژگیهای فوق نشان میدهد که رله چگالی بدون روغن و مقاوم در لرزش نوع ZDM مشکل روندی شدن روغن را به طور کامل حذف میکند. با استفاده از طراحی ساختاری منحصر به فرد و بادکنکهای جاذب لرزش به جای روغن مقاوم در لرزش، این طراحی از روندی شدن روغن در زمان عملکرد جلوگیری میکند.

۴. نتیجهگیری

علل اصلی روندی شدن روغن در رلههای چگالی از مشکلات تولید، عملیات و نگهداری ناشی میشود. وقتی چگالی تجهیزات کاهش مییابد، نه تنها مقاومت عایق الکتریکی کاهش مییابد بلکه ظرفیت قطع مداربرق نیز کاهش مییابد. بنابراین، تعویض به موقع رلههای چگالی که روغن میرونند ضروری است. برای تضمین عملکرد ایمن و قابل اعتماد، توصیه میشود در برنامههای آینده از رلههای چگالی بدون روغن و مقاوم در لرزش نوع ZDM یا دستگاههای مشابه استفاده شود.