La subestación de 110kV en nuestra planta fue construida y puesta en operación en febrero de 2005. El sistema de 110kV utiliza el GIS (Gas-Insulated Switchgear) ZF4-126\1250-31.5 tipo SF6 de la Fábrica de Interruptores de Beijing, que consta de siete bays y 29 compartimentos de gas SF6, incluyendo cinco compartimentos de interruptores. Cada compartimento de interruptor está equipado con un relé de densidad de gas SF6. Nuestra planta utiliza los reles de densidad de aceite MTK-1 fabricados por la Fábrica de Instrumentos Xinyuan de Shanghai. Estos reles están disponibles en dos rangos de presión: -0.1 a 0.5 MPa y -0.1 a 0.9 MPa, con uno o dos conjuntos de contactos. Utilizan un tubo Bourdon y una tira bimetálica como elementos de detección. Cuando la fuga de gas alcanza cierto nivel, los contactos eléctricos activan señales de alarma o bloqueo, permitiendo diferentes funciones de protección. El 17 de octubre de 2015, durante una inspección rutinaria, los electricistas de guardia descubrieron fugas de gas de diferente grado en los reles de densidad de los compartimentos 11, 19 y 22. Este incidente destacó los riesgos operativos que plantea la fuga de aceite en los reles de densidad de SF6.

1. Peligros de la fuga de aceite en los reles de densidad de SF6

La fuga de aceite en los reles de densidad causa daños significativos en el equipo eléctrico:

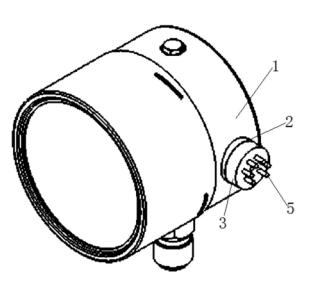

1.1 Una vez que el aceite antisísmico dentro del relé de densidad se pierde completamente, su capacidad de absorción de choques se reduce significativamente. Si el interruptor opera (se abre o cierra) bajo estas condiciones, puede llevar a fallos de contacto, desviaciones excesivas de los valores estándar, atascamiento del puntero y otros malfuncionamientos (ver Figura 1: Relé de densidad de aceite).

1.2 Debido a las características específicas de los contactos en los reles de densidad de SF6—fuerza de contacto baja y duración de operación larga—la oxidación de los contactos puede ocurrir con el tiempo, llevando a contactos pobres o interrumpidos. En los reles de densidad de SF6 que han perdido completamente su aceite, los contactos eléctricos asistidos por imanes están expuestos al aire, lo que promueve la oxidación y la acumulación de polvo, resultando fácilmente en contactos pobres en los puntos de contacto. Durante la operación, se ha observado que el 3% de los contactos de los reles de densidad de SF6 no conducen efectivamente, principalmente debido a la falta de aceite antisísmico. Si el puntero de un relé de densidad de SF6 se atasca, o si los contactos fallan o no pueden conducir correctamente, la seguridad y confiabilidad de la red eléctrica se ven directamente amenazadas.

2. Causas de la fuga de aceite en los reles de densidad de SF6

La principal causa de la fuga de aceite en los reles de densidad de SF6 es el fallo de los sellos en dos ubicaciones: la unión entre la base del terminal y la superficie, y el sello entre el vidrio y la carcasa. Este fallo de sello se debe principalmente al envejecimiento de los anillos de sellado. Los sellos antisísmicos de aceite en los reles de densidad de SF6 suelen estar hechos de caucho nitrilo (NBR). El NBR es un elastómero sintético copolimérico compuesto de butadieno, acrilonitrilo y emulsión, con una estructura molecular que presenta una cadena de carbono insaturada. El contenido de acrilonitrilo afecta directamente las propiedades del NBR: un mayor contenido de acrilonitrilo aumenta la resistencia al aceite, disolventes y productos químicos, así como la resistencia, dureza, resistencia al desgaste y resistencia al calor, pero reduce la flexibilidad a bajas temperaturas, elasticidad e incrementa la impermeabilidad al gas. Los factores que afectan el envejecimiento de los sellos de NBR pueden categorizarse en factores internos y externos.

2.1 Factores internos

2.1.1 Estructura molecular del caucho nitrilo

El NBR no es un caucho de hidrocarburo saturado; sus cadenas poliméricas contienen dobles enlaces insaturados. Bajo diversas influencias externas, el oxígeno reacciona en estos dobles enlaces, formando óxidos. Estos óxidos se descomponen aún más en peróxidos de goma, lo que lleva a la escisión de la cadena molecular. Simultáneamente, se generan pequeñas cantidades de grupos activos, promoviendo el entrecruzamiento de las moléculas de goma. Esto aumenta significativamente la densidad de entrecruzamiento, haciendo que la goma sea frágil y dura. El número de dobles enlaces influye directamente en la tasa de envejecimiento.

2.1.2 Agentes de mezcla de goma

La selección de agentes de vulcanización durante la fabricación de la goma es crucial. Un aumento en la concentración de entrecruzamiento de azufre acelera el proceso de envejecimiento de la goma.

2.2 Factores externos

2.2.1 Oxígeno es una causa principal del envejecimiento de la goma. Las moléculas de oxígeno causan la escisión y recross-linking de la cadena. Otro factor es el ozono, que es altamente reactivo. El ozono ataca los dobles enlaces en las moléculas de goma, formando ozonidos que se descomponen y rompen las cadenas poliméricas. Dado que el sello antisísmico de aceite está en contacto directo con el aire, y el oxígeno/ozono puede disolverse en el aceite, participan en reacciones de envejecimiento dentro del aceite.

2.2.2 Energía térmica acelera la tasa de oxidación. Generalmente, un aumento de 10°C en la temperatura duplica la tasa de oxidación. Además, el calor acelera las reacciones entre las cadenas de goma y los agentes de mezcla, causando que los componentes volátiles en la goma se evaporen, degradando significativamente el rendimiento de la goma y acortando su vida útil.

2.2.3 Fatiga mecánica. Bajo estrés continuo, la goma experimenta tensión, lo que lleva a efectos mecánico-oxidativos. Combinado con la energía térmica, esto acelera la oxidación. A lo largo de su vida útil, la goma gradualmente pierde elasticidad, llevando a un envejecimiento mecánico. Los sellos de goma envejecida pierden su capacidad de sellado, resultando en fugas de aceite.

2.2.4 Compresión inicial insuficiente del sello. Los sellos de goma dependen de la deformación durante la instalación para crear un ajuste apretado entre el sello y la superficie de sellado, previniendo fugas. La compresión inicial insuficiente es la más probable causa de fugas. Problemas de diseño, como seleccionar un sello con una sección transversal pequeña, usar una ranura de instalación demasiado grande o apretar inadecuadamente la tapa de la carcasa durante la instalación, pueden todos resultar en compresión inicial insuficiente. En la práctica, el apretado de la tapa del relé a menudo se hace por intuición, lo que dificulta lograr la posición óptima, llevando a compresión insuficiente. Además, la goma tiene un coeficiente de contracción por frío más de diez veces mayor que el metal. A bajas temperaturas, la sección transversal del sello de goma se contrae y el material se endurece, reduciendo aún más la compresión.

2.2.5 Tasa de compresión excesiva. Para garantizar el rendimiento de sellado, los anillos O de goma requieren una cierta tasa de compresión. Sin embargo, esto no puede aumentarse ciegamente. La compresión excesiva puede causar deformación permanente durante la instalación, generar un estrés equivalente alto en el sello, llevar a la falla del material, acortar la vida útil y, en última instancia, causar fugas de aceite. Nuevamente, la práctica de apretar la tapa del relé por intuición a menudo resulta en compresión excesiva debido a la dificultad de lograr la posición correcta.

3. Relé de densidad antisísmico sin aceite tipo ZDM

3.1 Amortiguación y principio de funcionamiento del relé tipo ZDM

El relé de densidad antisísmico sin aceite tipo ZDM (ver Figura 2) logra la amortiguación incorporando un cojín amortiguador entre el conector y la carcasa. Este cojín amortigua las vibraciones generadas durante la operación del interruptor. El impacto y la vibración de la operación del interruptor se transmiten a través del conector al cojín amortiguador, que luego amortigua la energía antes de pasarla a la carcasa del relé. Debido a este efecto de amortiguación, la energía de vibración e impacto que llega a la carcasa del relé se reduce significativamente, resultando en un excelente rendimiento antisísmico.

Además, el principio de funcionamiento del relé tipo ZDM se basa en un tubo de resorte como elemento elástico, con una tira de compensación de temperatura que corrige las variaciones de presión y temperatura para reflejar los cambios en la densidad del gas SF6. Los contactos de salida utilizan un mecanismo de microinterruptor. El control de la señal del microinterruptor se realiza mediante la tira de compensación de temperatura y el tubo de resorte, combinado con el efecto amortiguador del cojín. Este diseño previene señales falsas debido a la vibración, asegurando un funcionamiento confiable y eficaz del sistema. Mejora significativamente el rendimiento antisísmico del relé de densidad de puntero, convirtiéndolo en un dispositivo de alto rendimiento.

3.2 Características del relé de densidad antisísmico sin aceite tipo ZDM

3.2.1 Caja de acero inoxidable completa con excelentes propiedades de resistencia al agua y a la corrosión, y un aspecto atractivo;

3.2.2 Precisión: clase 1.0 (a 20°C), clase 2.5 (de -30°C a 60°C);

3.2.3 Temperatura ambiente de operación: -30°C a +60°C; humedad ambiente de operación: ≤95% HR;

3.2.4 Rendimiento antisísmico: 20 m/s²; rendimiento antiimpacto: 50g, 11ms; rendimiento de sellado: ≤10⁻⁸ mbar·L/s;

3.2.5 Calificación de contactos: CA/CC 250V, 1000VA/500W;

3.2.6 Clasificación de protección de la caja: IP65;

3.2.7 Diseño sin aceite, resistente a vibraciones e impactos, y permanentemente estanco a fugas;

3.2.8 Rendimiento estable y altamente consistente del elemento de detección de temperatura.

Las características anteriores demuestran que el relé de densidad antisísmico sin aceite tipo ZDM elimina completamente el problema de fugas de aceite. Al utilizar un diseño estructural único y cojines amortiguadores en lugar de aceite antisísmico, previene fundamentalmente las fugas de aceite durante la operación.

4. Conclusión

Las principales causas de fugas de aceite en los reles de densidad se derivan de problemas de fabricación, operación y mantenimiento. Cuando la densidad del equipo disminuye, no solo se reduce la resistencia dieléctrica, sino que también se compromete la capacidad de interrupción del interruptor. Por lo tanto, es esencial reemplazar oportunamente los reles de densidad con fugas de aceite. Para garantizar una operación segura y confiable, se recomienda utilizar reles de densidad antisísmicos sin aceite tipo ZDM u otros dispositivos similares en aplicaciones futuras.