हमारे संयंत्र में 110kV उपस्टेशन का निर्माण और संचालन फरवरी 2005 में किया गया था। 110kV प्रणाली में बीजिंग स्विचगियर फैक्ट्री से ZF4-126\1250-31.5 प्रकार का SF6 GIS (गैस-इन्सुलेटेड स्विचगियर) इस्तेमाल किया जाता है, जो सात बे और 29 SF6 गैस कंपार्टमेंटों से बना होता है, जिसमें पांच सर्किट ब्रेकर कंपार्टमेंट शामिल हैं। प्रत्येक सर्किट ब्रेकर कंपार्टमेंट में एक SF6 गैस घनत्व रिले लगाया जाता है। हमारे संयंत्र में शंघाई शिन्युआन इंस्ट्रूमेंट फैक्ट्री द्वारा निर्मित MTK-1 मॉडल ऑयल-फिल्ड घनत्व रिली इस्तेमाल किए जाते हैं। ये रिली दो दबाव रेंजों में उपलब्ध हैं: -0.1 से 0.5 MPa और -0.1 से 0.9 MPa, एक या दो सेट कंटैक्ट के साथ। ये बोर्डन ट्यूब और द्विधातु ट्रिप को सेंसिंग तत्व के रूप में उपयोग करते हैं। जब गैस लीकेज एक निश्चित स्तर तक पहुंचती है, तो इलेक्ट्रिकल कंटैक्ट अलार्म या लॉकआउट सिग्नल ट्रिगर करते हैं, जिससे विभिन्न सुरक्षा फंक्शन सक्षम होते हैं। 17 अक्टूबर 2015 को, एक नियमित निरीक्षण के दौरान, ड्यूटी पर विद्युत तकनीशियनों ने 11, 19, और 22 कंपार्टमेंटों के घनत्व रिली में विभिन्न डिग्री की गैस लीकेज की खोज की। यह घटना SF6 घनत्व रिली में ऑयल लीकेज से उत्पन्न संचालन जोखिमों को रोशन करती है।

1. SF6 घनत्व रिली में ऑयल लीकेज के खतरे

घनत्व रिली में ऑयल लीकेज विद्युत उपकरणों को गंभीर नुकसान पहुंचाता है:

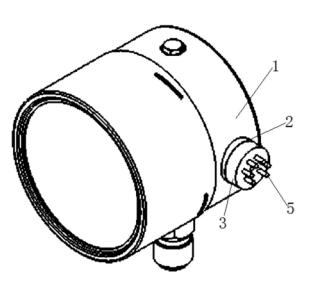

1.1 जब घनत्व रिली में आंतरिक भूकंप-प्रतिरोधी ऑयल पूरी तरह से खो जाता है, तो इसकी झटका-अवशोषण क्षमता बहुत कम हो जाती है। ऐसी स्थिति में, यदि सर्किट ब्रेकर संचालन (खुला या बंद) करता है, तो यह संपर्क विफलता, मानक मानों से अतिरिक्त विचलन, पोइंटर जाम, और अन्य विफलताओं (देखें चित्र 1: ऑयल-फिल्ड घनत्व रिली) का कारण बन सकता है।

1.2 SF6 घनत्व रिली के संपर्कों की विशिष्ट विशेषताओं—कम संपर्क बल और लंबी संचालन अवधि—के कारण समय के साथ संपर्क ऑक्सीकरण हो सकते हैं, जिससे संपर्क खराब या अपूर्ण हो जाते हैं। पूरी तरह से ऑयल खोने वाले SF6 घनत्व रिली में, चुंबकीय सहायक इलेक्ट्रिकल संपर्क वायु में खुले रहते हैं, जो ऑक्सीकरण और धूल जमाव को बढ़ाता है, जिससे संपर्क बिंदुओं पर संपर्क खराब हो जाता है। संचालन के दौरान, यह देखा गया है कि 3% SF6 घनत्व रिली संपर्क प्रभावी रूप से चालू नहीं होते, जो मुख्य रूप से भूकंप-प्रतिरोधी ऑयल की कमी के कारण होता है। यदि SF6 घनत्व रिली का पोइंटर जाम हो जाता है, या संपर्क विफल हो जाते हैं या प्रभावी रूप से चालू नहीं होते, तो विद्युत ग्रिड की सुरक्षा और विश्वसनीयता प्रत्यक्ष रूप से धमकी में आती है।

2. SF6 घनत्व रिली में ऑयल लीकेज का कारण

SF6 घनत्व रिली में ऑयल लीकेज का मुख्य कारण दो स्थानों पर सीलिंग की विफलता है: टर्मिनल बेस और सतह के बीच के जंक्शन, और ग्लास और केस के बीच का सील। यह सीलिंग विफलता मुख्य रूप से सीलिंग रिंग्स के उम्रावरण के कारण होती है। SF6 घनत्व रिली में भूकंप-प्रतिरोधी ऑयल सील आमतौर पर नाइट्रिल रबर (NBR) से बने होते हैं। NBR एक संश्लेषित एलास्टोमर कोपोलिमर है, जो ब्यूटाडाइन, एक्रिलोनिट्राइल और एमल्शन से बना होता है, जिसकी अणु संरचना एक असंतुलित कार्बन चेन वाली होती है। एक्रिलोनिट्राइल की मात्रा NBR के गुणों पर प्रत्यक्ष रूप से प्रभाव डालती है: एक्रिलोनिट्राइल की अधिक मात्रा ऑयल, सोल्वेंट और रासायनिक प्रतिरोध, तथा मजबूती, कठोरता, धारण क्षमता, और ऊष्मा प्रतिरोध को बढ़ाती है, लेकिन निम्न तापमान पर लचीलापन, लोच, और गैस अपर्याप्तता को घटाती है। NBR सील के उम्रावरण के कारणों को आंतरिक और बाहरी कारकों में विभाजित किया जा सकता है।

2.1 आंतरिक कारक

2.1.1 नाइट्रिल रबर की अणु संरचना

NBR एक संतुलित हाइड्रोकार्बन रबर नहीं है; इसके बहुलक चेनों में असंतुलित द्विबंध होते हैं। विभिन्न बाहरी प्रभावों के तहत, ऑक्सीजन इन द्विबंधों पर अभिक्रिया करती है, जिससे ऑक्साइड बनते हैं। ये ऑक्साइड आगे विघटित होकर रबर पेरोक्साइड बनाते हैं, जो अणु चेन के विघटन का कारण बनते हैं। साथ ही, छोटी मात्रा में सक्रिय समूह उत्पन्न होते हैं, जो रबर अणुओं के क्रॉस-लिंकिंग को बढ़ावा देते हैं। यह क्रॉस-लिंकिंग घनत्व को बहुत बढ़ाता है, जिससे रबर कठोर और कड़ा हो जाता है। द्विबंधों की संख्या उम्रावरण की दर पर प्रत्यक्ष रूप से प्रभाव डालती है।

2.1.2 रबर के योजनाकार तत्व

रबर निर्माण के दौरान वल्कनाइज़ करने वाले तत्वों का चयन बहुत महत्वपूर्ण होता है। सल्फर क्रॉस-लिंकिंग सांद्रता की वृद्धि रबर के उम्रावरण प्रक्रिया को तेज करती है।

2.2 बाहरी कारक

2.2.1 ऑक्सीजन रबर के उम्रावरण का प्राथमिक कारण है। ऑक्सीजन अणु चेन के विघटन और पुन: क्रॉस-लिंकिंग का कारण बनते हैं। एक और कारक ओजोन है, जो बहुत गतिशील होता है। ओजोन रबर अणुओं के द्विबंधों पर हमला करता है, जिससे ओजोनाइड बनते हैं, जो विघटित होकर बहुलक चेनों को तोड़ते हैं। क्योंकि भूकंप-प्रतिरोधी ऑयल सील वायु के सीधे संपर्क में रहता है, और ऑक्सीजन/ओजोन ऑयल में घुल सकते हैं, वे ऑयल के अंदर उम्रावरण अभिक्रियाओं में भाग लेते हैं।

2.2.2 ऊष्मीय ऊर्जा ऑक्सीकरण दर को तेज करती है। आमतौर पर, तापमान में 10°C की वृद्धि ऑक्सीकरण दर को दोगुना करती है। इसके अलावा, गर्मी रबर चेन और योजनाकार तत्वों के बीच अभिक्रियाओं को तेज करती है, जिससे रबर के वाष्पीय घटक वाष्पित होते हैं, जिससे रबर की क्षमता बहुत बढ़ जाती है और इसकी उपयोगी अवधि कम हो जाती है।

2.2.3 मैकेनिकल थकान। लगातार तनाव के तहत, रबर विकृत होता है, जिससे मैकेनिकल-ऑक्सीकरण प्रभाव उत्पन्न होता है। इसे गर्मी के साथ जोड़ने पर, ऑक्सीकरण तेज हो जाता है। अपनी उपयोगी अवधि के दौरान, रबर धीरे-धीरे लोच खोता जाता है, जिससे मैकेनिकल उम्रावरण होता है। उम्रावरण वाले रबर सील सीलिंग क्षमता खो देते हैं, जिससे ऑयल लीक होता है।

2.2.4 सील की शुरुआती संपीड़न की कमी। रबर सील स्थापना के दौरान विकृत होकर सील और सीलिंग सतह के बीच एक तंग फिट बनाते हैं, जिससे लीकेज को रोका जाता है। शुरुआती संपीड़न की कमी लीकेज का सबसे संभावित कारण होती है। डिजाइन की समस्याएं—जैसे कि एक छोटे क्रॉस-सेक्शन वाले सील का चयन, एक बड़ा स्थापना ग्रुव का उपयोग, या स्थापना के दौरान केस कवर को अनुचित रूप से टाइट करना—सभी शुरुआती संपीड़न की कमी का कारण बन सकती हैं। व्यावहारिक रूप से, रिली केस कवर को टाइट करना अक्सर अनुभव पर निर्भर होता है, जिससे ऑप्टिमल स्थिति प्राप्त करना कठिन होता है, जिससे शुरुआती संपीड़न की कमी होती है। इसके अलावा, रबर का ठंडा-संकुचन गुणांक धातु की तुलना में दस गुना अधिक होता है। निम्न तापमान पर, रबर सील का क्रॉस-सेक्शन संकुचित होता है और सामग्री कड़ी हो जाती है, जिससे संपीड़न और भी कम हो जाता है।

2.2.5 अत्यधिक संपीड़न दर. घेरने की प्रदर्शन को सुनिश्चित करने के लिए, रबर के O-रिंग को एक निश्चित संपीड़न दर की आवश्यकता होती है। हालांकि, इसे बेवजह बढ़ाया नहीं जा सकता। अत्यधिक संपीड़न स्थापना के दौरान स्थायी विकृति, सील में उच्च समतुल्य तनाव, सामग्री की विफलता, सेवा जीवन की कमी, और अंततः तेल रिसाव का कारण बन सकता है। फिर, रिले कवर को अनुभव से टाइट करने की प्रथा अक्सर सही स्थिति प्राप्त करने में कठिनाई के कारण अत्यधिक संपीड़न का कारण बनती है।

3. ZDM-प्रकार का तेल-रहित, भूकंप-प्रतिरोधी घनत्व रिले

3.1 ZDM-प्रकार के रिले का झटका अवशोषण और कार्यात्मक सिद्धांत

ZDM-प्रकार का तेल-रहित, भूकंप-प्रतिरोधी घनत्व रिले (देखें आकृति 2) कनेक्टर और केस के बीच एक झटका-अवशोषक पैड शामिल करके झटका अवशोषण प्राप्त करता है। यह पैड सर्किट ब्रेकर के संचालन के दौरान उत्पन्न दोलनों को बफर करता है। स्विच संचालन से झटका और दोलन कनेक्टर के माध्यम से झटका-अवशोषक पैड तक पहुंचता है, जो फिर ऊर्जा को रिले केस तक पहुंचने से पहले दबाता है। इस बफरिंग प्रभाव के कारण, रिले केस तक पहुंचने वाली दोलन और झटका ऊर्जा में बहुत कमी आती है, जिससे उत्कृष्ट भूकंप-प्रतिरोधी प्रदर्शन प्राप्त होता है।

इसके अतिरिक्त, ZDM-प्रकार के रिले का कार्यात्मक सिद्धांत एक स्प्रिंग ट्यूब को एक एलास्टिक तत्व के रूप में इस्तेमाल करता है, जिसमें तापमान संशोधन पट्टी SF6 गैस के घनत्व में परिवर्तनों को दर्शाती है। आउटपुट कंटैक्ट्स माइक्रो-स्विच मेकेनिज्म का उपयोग करते हैं। माइक्रो-स्विच सिग्नल की नियंत्रण तापमान संशोधन पट्टी और स्प्रिंग ट्यूब, झटका-अवशोषक पैड के बफरिंग प्रभाव के संयोजन से किया जाता है। यह डिजाइन दोलन के कारण गलत सिग्नलों से बचाता है, जिससे प्रणाली का विश्वसनीय और प्रभावी संचालन सुनिश्चित होता है। यह उत्कृष्ट भूकंप-प्रतिरोधी प्रदर्शन प्रदान करता है, जिससे यह एक उच्च प्रदर्शन वाला उपकरण बन जाता है।

3.2 ZDM-प्रकार के तेल-रहित, भूकंप-प्रतिरोधी घनत्व रिले की विशेषताएं

3.2.1 पूरी तरह से स्टेनलेस स्टील का एन्क्लोजर जिसमें उत्कृष्ट जल-प्रतिरोधी और रासायनिक रूप से अवनतिपूर्ण गुण, और आकर्षक रूप;

3.2.2 सटीकता: 1.0 वर्ग (20°C पर), 2.5 वर्ग (–30°C से 60°C तक);

3.2.3 संचालन वातावरण तापमान: –30°C से +60°C; संचालन वातावरण आर्द्रता: ≤95% RH;

3.2.4 भूकंप-प्रतिरोधी प्रदर्शन: 20 m/s²; झटका-प्रतिरोधी प्रदर्शन: 50g, 11ms; घेरने का प्रदर्शन: ≤10⁻⁸ mbar·L/s;

3.2.5 कंटैक्ट रेटिंग: AC/DC 250V, 1000VA/500W;

3.2.6 एन्क्लोजर संरक्षण रेटिंग: IP65;

3.2.7 तेल-रहित डिजाइन, झटका और दोलन के लिए प्रतिरोधी, और लंबे समय तक रिसाव-रोधी;

3.2.8 तापमान-संवेदी तत्व का स्थिर और उच्च रूप से संगत प्रदर्शन।

उपरोक्त विशेषताएं दर्शाती हैं कि ZDM-प्रकार का तेल-रहित, भूकंप-प्रतिरोधी घनत्व रिले तेल रिसाव की समस्या को पूरी तरह से दूर कर देता है। एक विशिष्ट संरचनात्मक डिजाइन और झटका-अवशोषक पैड का उपयोग करके, यह मूल रूप से संचालन के दौरान तेल रिसाव को रोकता है।

4. निष्कर्ष

घनत्व रिले में तेल रिसाव का मुख्य कारण निर्माण, संचालन और रखरखाव से उत्पन्न होता है। जब उपकरण का घनत्व कम हो जाता है, तो न केवल डाइएलेक्ट्रिक अवरोधन शक्ति कम हो जाती है, बल्कि सर्किट ब्रेकर की विच्छेदन क्षमता भी कम हो जाती है। इसलिए, तेल रिसाव वाले घनत्व रिले को समय पर बदलना आवश्यक है। सुरक्षित और विश्वसनीय संचालन को सुनिश्चित करने के लिए, भविष्य के अनुप्रयोगों में ZDM-प्रकार के तेल-रहित, भूकंप-प्रतिरोधी घनत्व रिले या इसी तरह के उपकरणों का उपयोग करना सिफारिश किया जाता है।