Az 110 kV átalakítóállomásunkat február 2005-ben építették és beüzemelték. Az 110 kV rendszer ZF4-126\1250-31.5 típusú SF6 GIS (gázizolált kapcsológép) szabványú berendezéseket használ, amelyeket a Pekingi Kapcsológyár gyártott, összesen hét bájban és 29 SF6 gázkompartmenst tartalmaznak, beleértve az öt átkapcsolókompartmentet is. Minden átkapcsolókompartment egy SF6 gáz sűrűségi relével van felszerelve. Üzemünkben a Sanghai Xinyuan Műszeripari Gyár által gyártott MTK-1 típusú olajtöltött sűrűségi relék használatosak. Ezek a relék két nyomási tartományban érhetők el: -0.1–0.5 MPa és -0.1–0.9 MPa, egy vagy két kontaktussal. A Bourdon csövet és a kétmetáliast használják érzékelőelemekként. Ha a gázlecsérés bizonyos szintre éri, az elektromos kontaktusok riasztási vagy zárolási jeleket indítanak, így különböző védelmi funkciókat engedélyeznek. 2015. október 17-én egy rutin ellenőrzés során a szolgálatban lévő villamosok eltérő mértékű gázlecsérést fedeztek fel a 11, 19 és 22. kompartment sűrűségi reléiben. Ez az eset kiemelte a működési kockázatokat, amelyeket az SF6 sűrűségi relék olajlecsérésének jellemzi.

1. Az SF6 sűrűségi relék olajlecsérésének veszélyei

Az olajlecsérés jelentős károkat okozhat a villamos berendezésekben:

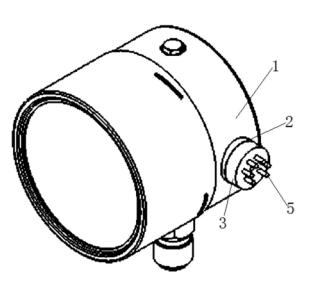

1.1 Amikor a sűrűségi relében található rezgésgátló olaj teljesen elveszik, a rezgésgátló képesség jelentősen csökken. Ha az átkapcsoló ilyen feltételek között működik (kapcsolódik vagy kapcsolja le), ez vezethet kontaktushibákhoz, túl nagy eltérésekhez a szabványértékektől, mutatózáráshoz és más hibákhoz (lásd Ábra 1: Olajtöltött sűrűségi relé).

1.2 Az SF6 sűrűségi relék kontaktusainak specifikus jellemzői – alacsony kontaktuszavar és hosszú működési idő – miatt a kontaktusok oxidálódhatnak idővel, ami rossz vagy megszakadó kontaktushoz vezethet. Az olajt teljesen elvesztő SF6 sűrűségi relékben a mágneses segítségével működő elektrikus kontaktusok levegőben vannak, ami elősegíti az oxidálódást és a porhalmozatot, ami könnyen rossz kontaktushoz vezethet a kontaktuspontokon. A működés során megfigyelhető, hogy az SF6 sűrűségi relék 3%-ának a kontaktusai nem konduktorálják hatékonyan, főleg a rezgésgátló olaj hiánya miatt. Ha az SF6 sűrűségi relé mutatója zárad, vagy a kontaktusok hibába kerülnek, vagy nem konduktorálnak megfelelően, a villamos hálózat biztonsága és megbízhatósága közvetlenül fenyegetett.

2. Az SF6 sűrűségi relék olajlecsérésének okai

Az SF6 sűrűségi relék olajlecsérésének fő oka a két helyen lévő szigetelés meghibásodása: a terminálbázis és a felület kötődési helye, valamint a üveg és a burkolat közötti szigetelés. Ez a szigetelési hiba főleg a szigetelőgyűrűk öregedése miatt alakul ki. Az SF6 sűrűségi relék rezgésgátló olajszigeteléje általában aknirubbergummiból (NBR) készül. Az NBR egy szintetikus gumikopolimerek, amely acrylonitril, butadién és emulgátorból áll, molekuláris szerkezetében neszen átmeneti karbonláncokkal. Az acrylonitril tartalma közvetlenül befolyásolja az NBR tulajdonságait: magas acrylonitril tartalom növeli az olaj, oldóanyag és kémiai ellenállást, valamint az erősséget, keményítést, súrlódási ellenállást és hőmérséklet-ellenállást, de csökkenti az alacsony hőmérsékletű rugalmasságot, rugóerejét, és növeli a gázátterjesztő képességet. Az NBR szigetelőgyűrűk öregedését befolyásoló tényezőket belső és külső tényezőkre oszthatjuk.

2.1 Belső tényezők

2.1.1 Aknirubber gummi molekuláris szerkezete

Az NBR nem teljesen szenhídrukummi; a polimerláncokban neszen átmeneti dupla kötések vannak. Különböző külső hatások alatt az oxigen reagál ezen dupla kötésekkel, formálva oxiddarabokat. Ezek az oxiddarabok tovább bomlanak, kauzálva gummiperoxidokat, ami molekuláris láncok szakadását eredményezi. Ugyanakkor kismennyiségű aktív csoportok keletkeznek, amelyek elősegítik a gummimolekulák kereszteződését. Ez jelentősen növeli a kereszteződési sűrűséget, ami a gummit szerszámos és keményvé teszi. A dupla kötések száma közvetlenül befolyásolja az öregedési sebességet.

2.1.2 A gumi összetevő anyagok

A gumi gyártása során a vulkanizáló anyagok kiválasztása kulcsfontosságú. A sírkeményítő koncentráció növelése gyorsítja a gumi öregedési folyamatát.

2.2 Külső tényezők

2.2.1 Az oxigen az elsődleges gumi öregedési tényező. Az oxigenmolekulák okozzák a láncszakadást és újraszegését. Egy másik tényező a tritón, ami nagyon reaktív. A tritón támadja a gumi molekulák dupla kötéseit, formálva trioididet, ami bomlik és szakítja a polimerláncokat. Mivel a rezgésgátló olajszigetelő közvetlenül a levegővel érintkezik, és az oxigen/tritón oldódik az olajban, ezek részt vesznek az olajbeli öregedési reakciókban.

2.2.2 A hőenergia gyorsítja az oxidálódási sebességet. Általában, a 10°C-es hőmérséklet-emelkedés kétszeresére növeli az oxidálódási sebességet. Emellett a hő gyorsítja a gumi láncok és az összetevő anyagok közötti reakciókat, ami a gumban lévő volatil komponensek pörölgését okozza, jelentősen rombolva a gumi teljesítményét és rövidítve a használati időt.

2.2.3 Mechanikai fáradtság. Folyamatos terhelés alatt a gumi kitér, ami mechanikai-oxidálódási hatásokhoz vezethet. A hőenergia kombinációjával ez gyorsítja az oxidálódást. A használati idő során a gumi lassan elveszíti rugalmasságát, ami mechanikai öregedést eredményez. Az öregedett gumi szigetelők elveszítik a szigetelőképességüket, ami olajlecsérést okoz.

2.2.4 A szigetelő kezdeti tömörítésének hiánya. A gumi szigetelők a telepítés során történő deformáción alapulnak, amely erős szigetelést hoz létre a szigetelő és a szigetelő felület között, megelőzve a lecsérést. A kezdeti tömörítés hiánya leginkább okozhat lecsérést. Tervezési problémák, mint például a kis szakaszú szigetelő kiválasztása, a túl nagy telepítő ágy, vagy a burkolat fedele megfelelő szorítása a telepítés során, mind mindegyike a kezdeti tömörítés hiányát eredményezheti. A gyakorlatban a reléburkolat fedeleinek szorítása gyakran érzékelés alapján történik, ami nehézkeséget okoz, hogy a legmegfelelőbb pozíciót elérjük, így kevesebb tömörítést ad. Továbbá a gumi hideg-szűkülési együtthatója tízszer nagyobb, mint a fének. Alacsony hőmérsékleten a gumi szigetelő szakasz szűkül, és a anyag keményedik, ami tovább csökkenti a tömörítést.

2.2.5 Túl nagy tömörítési arány. A gumi O-gyűrűk szigetelési teljesítményének biztosításához bizonyos tömörítési arány szükséges. Azonban ez nem lehet tetszőlegesen növelve. A túl nagy tömörítés állandó deformációt okozhat a telepítés során, magas egyenértékű terhelést generál a szigetelőben, ami anyagi kudarcot, rövidebb használati időt, és végül olajlecsérést okoz. Ismét, a reléburkolat fedeleinek szorítása gyakran túl nagy tömörítést okoz, mivel nehéz a helyes pozíció elérése.

3. ZDM-típusú olajmentes, rezgésgátló sűrűségi relé

3.1 A ZDM-típusú relé rezgésgátló és működési elve

A ZDM-típusú olajmentes, rezgésgátló sűrűségi relé (lásd Ábra 2) rezgésgátlást ér el, egy rezgésgátló pad kialakításával a csatlakozó és a burkolat között. Ez a pad buffert ad a kapcsoló működése során fellépő rezgéseknek. A kapcsoló működése során fellépő impulzus és rezgések a csatlakozón keresztül a rezgésgátló padra jutnak, amely enyhíti az energiát, mielőtt azt a relé burkolatára továbbítja. Ennek a buffer hatásának köszönhetően a burkolatnak érkező rezgések és impulzusok jelentősen csökkennek, ami kiváló rezgésgátló teljesítményt eredményez.

Ezenfelül a ZDM-típusú relé működési elve egy hajlító csőt használ rugó elemként, egy hőmérséklet-kiegyenlítő sáv kijavítja a nyomás és a hőmérséklet-változásokat, hogy tükrözze az SF6 gáz sűrűségének változását. A kimeneti kontaktusok mikrokapcsoló mechanizmust használnak. A mikrokapcsoló jelvezély irányítása a hőmérséklet-kiegyenlítő sáv és a hajlító cső kombinációján alapszik, együtt a rezgésgátló pad buffer hatásával. Ez a tervezés megakadályozza a rezgések miatti hamis jeleket, biztosítva a rendszer megbízható és hatékony működését. Jelentősen javítja a mutatós sűrűségi relé rezgésgátló teljesítményét, amely egy nagy teljesítményű eszköz lesz.

3.2 A ZDM-típusú olajmentes, rezgésgátló sűrűségi relé jellemzői