Die 110kV-Umspannstation in unserem Werk wurde im Februar 2005 errichtet und in Betrieb genommen. Das 110kV-System verwendet ZF4-126\1250-31.5 Typ SF6 GIS (Gasgefüllte Schaltanlage) von der Beijing Switchgear Factory, bestehend aus sieben Feldern und 29 SF6-Gasfächern, darunter fünf Schaltfelder. Jedes Schaltfeld ist mit einem SF6-Gasdichtemelder ausgestattet. Unser Werk verwendet den MTK-1 Modell ölgefüllten Dichtemelder, hergestellt von der Shanghai Xinyuan Instrument Factory. Diese Melder sind in zwei Druckbereichen erhältlich: -0,1 bis 0,5 MPa und -0,1 bis 0,9 MPa, mit einer oder zwei Kontaktsätzen. Sie nutzen eine Bourdon-Rohrelemente und bimetallische Streifen als Sensorelemente. Wenn die Gasleckage ein bestimmtes Niveau erreicht, lösen die elektrischen Kontakte Alarmsignale oder Sperrsignale aus, was verschiedene Schutzfunktionen ermöglicht. Am 17. Oktober 2015 entdeckten während einer Routineinspektion die diensthabenden Elektriker unterschiedliche Grade von Gasleckagen in den Dichtemeldern für die Fächer 11, 19 und 22. Dieses Ereignis zeigte die Betriebsrisiken, die durch Ölleckagen in SF6-Dichtemeldern verursacht werden.

1. Gefahren von Ölleckagen in SF6-Dichtemeldern

Ölleckagen in Dichtemeldern verursachen erhebliche Schäden an Stromversorgungsgeräten:

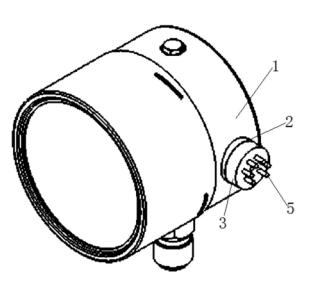

1.1 Sobald das anti-seismische Öl im Dichtemelder vollständig verloren gegangen ist, wird seine Stoßdämpfungsfähigkeit erheblich reduziert. Wenn der Schalter unter solchen Bedingungen betrieben wird (öffnet oder schließt), kann es zu Kontaktfehlern, übermäßigen Abweichungen von Standardwerten, Zeigerblockierungen und anderen Fehlfunktionen kommen (siehe Abbildung 1: Ölgefüllter Dichtemelder).

1.2 Aufgrund der spezifischen Eigenschaften der Kontakte in SF6-Dichtemeldern—niedriger Kontaktzug und lange Betriebsdauer—kann es mit der Zeit zur Oxidation der Kontakte kommen, was zu schlechten oder unterbrochenen Kontakten führt. In SF6-Dichtemeldern, die ihr Öl vollständig verloren haben, sind die magnetisch unterstützten elektrischen Kontakte der Luft ausgesetzt, was die Oxidation und Staubansammlung fördert und leicht zu schlechten Kontakten an den Kontaktpunkten führt. Während des Betriebs wurde beobachtet, dass 3% der SF6-Dichtemelderkontakte nicht effektiv leiten, hauptsächlich aufgrund mangelnden anti-seismischen Öls. Wenn der Zeiger eines SF6-Dichtemelders blockiert ist oder die Kontakte versagen oder nicht richtig leiten können, wird die Sicherheit und Zuverlässigkeit des Stromnetzes direkt bedroht.

2. Ursachen von Ölleckagen in SF6-Dichtemeldern

Die Hauptursache für Ölleckagen in SF6-Dichtemeldern ist das Versagen der Abdichtungen an zwei Stellen: dem Übergang zwischen der Terminalbasis und der Oberfläche sowie der Abdichtung zwischen Glas und Gehäuse. Dieses Abdichtungsversagen ist hauptsächlich auf das Alterungsphänomen der Dichtungsringe zurückzuführen. Die anti-seismischen Ölabdichtungen in SF6-Dichtemeldern bestehen in der Regel aus Nitrilkautschuk (NBR). NBR ist ein synthetisches Elastomer-Kopolymer, bestehend aus Butadien, Acrylnitril und Emulsion, mit einer molekularen Struktur, die ungesättigte Kohlenstoffketten aufweist. Der Acrylnitrilgehalt beeinflusst direkt die Eigenschaften von NBR: Ein hoher Acrylnitrilgehalt erhöht die Öl-, Lösungsmittelechtheit, chemische Beständigkeit, Festigkeit, Härte, Verschleißfestigkeit und Wärmebeständigkeit, reduziert jedoch die Kälteflexibilität, Elastizität und erhöht die Gaseindringbarkeit. Faktoren, die das Altern von NBR-Abdichtungen beeinflussen, können in interne und externe Faktoren eingeteilt werden.

2.1 Interne Faktoren

2.1.1 Molekularstruktur des Nitrilkautschuks

NBR ist kein gesättigter Kohlenwasserstoffkautschuk; seine Polymerketten enthalten ungesättigte Doppelbindungen. Unter verschiedenen externen Einflüssen reagiert Sauerstoff an diesen Doppelbindungen und bildet Oxide. Diese Oxide zerfallen weiterhin in Kautschukperoxide, was zur Kettenzerklüftung führt. Gleichzeitig werden kleine Mengen aktiver Gruppen gebildet, die die Vernetzung der Kautschukmoleküle fördern. Dies führt zu einer signifikanten Erhöhung der Vernetzungsdichte, wodurch der Kautschuk spröde und hart wird. Die Anzahl der Doppelbindungen beeinflusst direkt die Rate des Alterns.

2.1.2 Kautschukzusatzstoffe

Die Auswahl von Vulkanisationsmitteln bei der Herstellung von Kautschuk ist entscheidend. Eine Erhöhung der Schwefelvernetzungskonzentration beschleunigt den Alterungsprozess des Kautschuks.

2.2 Externe Faktoren

2.2.1 Sauerstoff ist eine der Hauptursachen für das Altern von Kautschuk. Sauerstoffmoleküle verursachen Kettenzerklüftung und Neuvernetzung. Ein weiterer Faktor ist Ozon, welches hochreaktiv ist. Ozon greift die Doppelbindungen in den Kautschukmolekülen an, bildet Ozonide, die sich zersetzen und die Polymerketten brechen. Da die anti-seismische Ölabdichtung direkten Kontakt mit der Luft hat und Sauerstoff/Ozon in das Öl löslich sind, nehmen sie an Alterungsreaktionen innerhalb des Öls teil.

2.2.2 Thermische Energie beschleunigt die Oxidationsrate. Im Allgemeinen verdoppelt sich die Oxidationsrate bei einer Temperaturerhöhung um 10°C. Darüber hinaus beschleunigt Wärme Reaktionen zwischen Kautschukketten und Zusatzstoffen, wodurch flüchtige Bestandteile des Kautschuks verdampfen, was die Leistung des Kautschuks erheblich verschlechtert und seine Lebensdauer verkürzt.

2.2.3 Mechanische Ermüdung. Unter ständigem Spannungszustand unterliegt der Kautschuk Dehnung, was zu mechanisch-oxidativen Effekten führt. In Kombination mit thermischer Energie wird die Oxidation beschleunigt. Über seinen Dienstlebenszyklus hinweg verliert der Kautschuk allmählich seine Elastizität, was zu mechanischem Altern führt. Alternde Kautschukabdichtungen verlieren ihre Abdichtungsfähigkeit, was zu Ölleckagen führt.

2.2.4 Unzureichende initiale Kompression der Abdichtung. Kautschukabdichtungen beruhen darauf, dass sie beim Einbau durch Verformung eine enge Passform zwischen der Abdichtung und der Abdichtungsfläche schaffen, um Leckagen zu verhindern. Unzureichende initiale Kompression ist am wahrscheinlichsten die Ursache für Leckagen. Designprobleme wie die Wahl einer Abdichtung mit kleinem Querschnitt, die Verwendung eines zu großen Einbaugrubens oder das falsche Anziehen des Gehäusedeckels beim Einbau können alle zu unzureichender initialer Kompression führen. In der Praxis wird das Anziehen des Relaisgehäusedeckels oft nach Gefühl durchgeführt, was es schwierig macht, die optimale Position zu erreichen, was wiederum zu unzureichender Kompression führt. Darüber hinaus hat Kautschuk einen Kälteschrumpfkoefficient, der mehr als zehnmal größer ist als der von Metall. Bei niedrigen Temperaturen schrumpft der Querschnitt der Kautschukabdichtung und das Material verhärtet sich, was die Kompression weiter reduziert.

2.2.5 Zu hohe Kompressionsrate. Um eine gute Abdichtungsleistung sicherzustellen, benötigen Kautschuk-O-Ringe eine bestimmte Kompressionsrate. Diese darf jedoch nicht willkürlich erhöht werden. Zu hohe Kompression kann während des Einbaus zu dauerhafter Verformung führen, hohe äquivalente Spannungen in der Abdichtung erzeugen, zum Materialversagen führen, die Lebensdauer verkürzen und letztendlich zu Ölleckagen führen. Auch hier führt die Praxis, den Relaisdeckel nach Gefühl anzuziehen, oft zu zu hoher Kompression, da es schwierig ist, die korrekte Position zu erreichen.

3. ZDM-Typ ölfreier, seismischer Dichtemelder

3.1 Stoßdämpfung und Arbeitsprinzip des ZDM-Typs

Der ölfreie, seismische Dichtemelder vom Typ ZDM (siehe Abbildung 2) erreicht die Stoßdämpfung durch die Integration eines Stoßdämpfpolsters zwischen dem Stecker und dem Gehäuse. Dieses Polster dämpft die Vibrationen, die während des Schaltbetriebs entstehen. Der Stoß und die Vibrationen vom Schaltvorgang werden über den Stecker zum Stoßdämpfpolster übertragen, das dann die Energie dämpft, bevor sie an das Gehäuse weitergeleitet wird. Durch diese Dämpfung wird die Vibration- und Stoßenergie, die das Gehäuse erreicht, erheblich reduziert, was zu ausgezeichneter seismischer Leistung führt.

Darüber hinaus basiert das Arbeitsprinzip des ZDM-Typs auf einem Federrohr als elastisches Element, wobei eine Temperaturkompensationsschiene Druck- und Temperaturänderungen korrigiert, um Änderungen der SF6-Gasdichte widerzuspiegeln. Die Ausgangskontakte verwenden ein Mikroschaltermechanismus. Die Steuerung des Mikroschaltersignals erfolgt durch die Temperaturkompensationsschiene und das Federrohr, kombiniert mit der Dämpfungswirkung des Stoßdämpfpolsters. Dieses Design verhindert falsche Signale aufgrund von Vibrationen und gewährleistet einen zuverlässigen und effektiven Systembetrieb. Es verbessert erheblich die seismische Leistung des Zeiger-Dichtemelders und macht ihn zu einem hochleistungsfähigen Gerät.

3.2 Merkmale des ölfreien, seismischen Dichtemelders vom Typ ZDM

3.2.1 Vollständiges Edelstahlgehäuse mit exzellenten wasserdichten und korrosionsbeständigen Eigenschaften sowie ansprechendem Aussehen;

3.2.2 Genauigkeit: Klasse 1.0 (bei 20°C), Klasse 2.5 (bei -30°C bis 60°C);

3.2.3 Betriebstemperatur: -30°C bis +60°C; Betriebsluftfeuchtigkeit: ≤95% RH;

3.2.4 Seismische Leistung: 20 m/s²; Stoßbelastbarkeit: 50g, 11ms; Abdichtleistung: ≤10⁻⁸ mbar·L/s;

3.2.5 Kontaktaufnahme: AC/DC 250V, 1000VA/500W;

3.2.6 Gehäuseschutzklasse: IP65;

3.2.7 Ölfreies Design, stoß- und vibrierungsresistent und dauerhaft leckagefrei;

3.2.8 Stabile und konsistente Leistung des Temperatursensors.

Diese Merkmale zeigen, dass der ölfreie, seismische Dichtemelder vom Typ ZDM das Problem der Ölleckagen vollständig beseitigt. Durch die Nutzung eines einzigartigen strukturellen Designs und Stoßdämpfpolster anstelle von seismischem Öl wird die Ölleckage während des Betriebs grundsätzlich verhindert.

4. Schlussfolgerung

Die Hauptursachen für Ölleckagen in Dichtemeldern resultieren aus Fertigungs-, Betriebs- und Wartungsproblemen. Wenn die Dichte des Geräts abnimmt, sinkt nicht nur die elektrische Isolationsstärke, sondern auch die Unterbrechungskapazität des Schalters. Daher ist der zeitnahe Austausch von ölleckenden Dichtemeldern unerlässlich. Um einen sicheren und zuverlässigen Betrieb zu gewährleisten, wird empfohlen, in zukünftigen Anwendungen ölfreie, seismische Dichtemelder vom Typ ZDM oder ähnliche Geräte zu verwenden.