La sous-station de 110 kV de notre usine a été construite et mise en service en février 2005. Le système de 110 kV utilise un GIS (Gas-Insulated Switchgear) de type ZF4-126\1250-31.5 de l'usine de commutateurs de Beijing, comprenant sept baies et 29 compartiments de gaz SF6, dont cinq compartiments de disjoncteurs. Chaque compartiment de disjoncteur est équipé d'un relais de densité de gaz SF6. Notre usine utilise le modèle MTK-1 de relais de densité à huile fabriqué par l'usine d'instruments Xinyuan de Shanghai. Ces relais sont disponibles dans deux plages de pression : -0,1 à 0,5 MPa et -0,1 à 0,9 MPa, avec un ou deux jeux de contacts. Ils utilisent un tube de Bourdon et une bande bimétallique comme éléments de détection. Lorsque la fuite de gaz atteint un certain niveau, les contacts électriques déclenchent des signaux d'alarme ou de verrouillage, permettant différentes fonctions de protection. Le 17 octobre 2015, lors d'une inspection de routine, les électriciens de service ont découvert des fuites de gaz de diverses intensités dans les relais de densité des compartiments 11, 19 et 22. Cet incident a mis en lumière les risques opérationnels liés aux fuites d'huile dans les relais de densité SF6.

1. Dangers des fuites d'huile dans les relais de densité SF6

Les fuites d'huile dans les relais de densité causent des dommages significatifs aux équipements électriques :

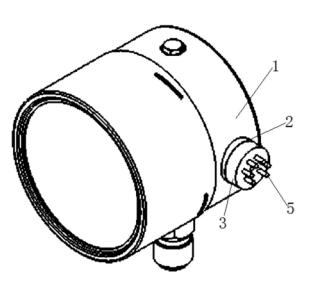

1.1 Une fois que l'huile antiseismique à l'intérieur du relais de densité est complètement perdue, sa capacité d'amortissement diminue considérablement. Si le disjoncteur fonctionne (s'ouvre ou se ferme) dans ces conditions, cela peut entraîner des défauts de contact, des écarts excessifs par rapport aux valeurs standard, des blocages de l'aiguille et d'autres dysfonctionnements (voir Figure 1 : Relais de densité à huile).

1.2 En raison des caractéristiques spécifiques des contacts des relais de densité SF6—faible force de contact et durée d'exploitation longue—l'oxydation des contacts peut survenir au fil du temps, entraînant des contacts médiocres ou interrompus. Dans les relais de densité SF6 qui ont complètement perdu leur huile, les contacts électriques assistés magnétiquement sont exposés à l'air, favorisant l'oxydation et l'accumulation de poussière, ce qui facilite les mauvais contacts aux points de contact. Il a été observé que 3% des contacts de relais de densité SF6 ne conduisent pas efficacement, principalement en raison d'une insuffisance d'huile antiseismique. Si l'aiguille d'un relais de densité SF6 se bloque, ou si les contacts échouent ou ne peuvent pas conduire correctement, la sécurité et la fiabilité du réseau électrique sont directement menacées.

2. Causes des fuites d'huile dans les relais de densité SF6

La cause principale des fuites d'huile dans les relais de densité SF6 est l'échec des joints à deux endroits : la jonction entre la base du terminal et la surface, et le joint entre le verre et le boîtier. Cet échec de joint est principalement dû au vieillissement des joints toriques. Les joints d'huile antiseismique dans les relais de densité SF6 sont généralement fabriqués en caoutchouc nitrile (NBR). Le NBR est un élastomère synthétique copolymère composé de butadiène, d'acrylonitrile et d'émulsion, avec une structure moléculaire présentant une chaîne carbonée non saturée. La teneur en acrylonitrile affecte directement les propriétés du NBR : une teneur plus élevée en acrylonitrile augmente la résistance à l'huile, aux solvants et aux produits chimiques, ainsi que la résistance, la dureté, la résistance à l'usure et à la chaleur, mais réduit la flexibilité à basse température, l'élasticité et augmente l'imperméabilité aux gaz. Les facteurs influençant le vieillissement des joints NBR peuvent être classés en facteurs internes et externes.

2.1 Facteurs internes

2.1.1 Structure moléculaire du caoutchouc nitrile

Le NBR n'est pas un caoutchouc hydrocarbure saturé ; ses chaînes polymères contiennent des liaisons doubles non saturées. Sous diverses influences externes, l'oxygène réagit à ces liaisons doubles, formant des oxydes. Ces oxydes se décomposent ensuite en peroxydes de caoutchouc, entraînant la scission des chaînes moléculaires. Simultanément, de petites quantités de groupes actifs sont générées, favorisant le réticulation des molécules de caoutchouc. Cela augmente considérablement la densité de réticulation, rendant le caoutchouc cassant et dur. Le nombre de liaisons doubles influence directement le taux de vieillissement.

2.1.2 Agents de mélange du caoutchouc

Le choix des agents de vulcanisation lors de la fabrication du caoutchouc est crucial. Une augmentation de la concentration de soufre dans le réticulage accélère le processus de vieillissement du caoutchouc.

2.2 Facteurs externes

2.2.1 L'oxygène est la cause principale du vieillissement du caoutchouc. Les molécules d'oxygène provoquent la scission des chaînes et le réticulage. Un autre facteur est l'ozone, qui est très réactif. L'ozone attaque les liaisons doubles des molécules de caoutchouc, formant des ozonures qui se décomposent et brisent les chaînes polymères. Comme le joint d'huile antiseismique est en contact direct avec l'air, et que l'oxygène/l'ozone peut se dissoudre dans l'huile, ils participent aux réactions de vieillissement à l'intérieur de l'huile.

2.2.2 L'énergie thermique accélère le taux d'oxydation. Généralement, une augmentation de 10°C de la température double le taux d'oxydation. De plus, la chaleur accélère les réactions entre les chaînes de caoutchouc et les agents de mélange, faisant évaporer les composants volatils du caoutchouc, dégradant considérablement les performances du caoutchouc et raccourcissant sa durée de vie.

2.2.3 La fatigue mécanique. Sous une contrainte continue, le caoutchouc subit une déformation, entraînant des effets mécaniques-oxidatifs. Associée à l'énergie thermique, cela accélère l'oxydation. Au cours de sa durée de vie, le caoutchouc perd progressivement son élasticité, conduisant au vieillissement mécanique. Les joints de caoutchouc vieillis perdent leur capacité de scellage, entraînant des fuites d'huile.

2.2.4 Compression initiale insuffisante du joint. Les joints en caoutchouc comptent sur la déformation lors de l'installation pour créer un ajustement serré entre le joint et la surface de scellage, empêchant les fuites. Une compression initiale insuffisante est la cause la plus probable de fuite. Des problèmes de conception—comme le choix d'un joint avec une section transversale petite, l'utilisation d'une rainure d'installation trop grande, ou un serrage inadéquat du couvercle du boîtier lors de l'installation—peuvent tous entraîner une compression initiale insuffisante. En pratique, le serrage du couvercle du relais est souvent fait au toucher, rendant difficile l'atteinte de la position optimale, entraînant ainsi une compression insuffisante. De plus, le coefficient de retrait du caoutchouc au froid est plus de dix fois supérieur à celui du métal. À basse température, la section transversale du joint en caoutchouc se contracte et le matériau se durcit, réduisant encore davantage la compression.

2.2.5 Taux de compression excessif. Pour assurer les performances de scellage, les joints toriques en caoutchouc nécessitent un certain taux de compression. Cependant, cela ne peut pas être augmenté aveuglément. Une compression excessive peut causer une déformation permanente lors de l'installation, générer une contrainte équivalente élevée dans le joint, provoquer une défaillance du matériau, raccourcir la durée de vie et finalement causer des fuites d'huile. Encore une fois, la pratique de serrer le couvercle du relais au toucher conduit souvent à une compression excessive en raison de la difficulté à atteindre la position correcte.

3. Relais de densité sans huile, anti-seisme de type ZDM

3.1 Amortissement et principe de fonctionnement du relais de type ZDM

Le relais de densité sans huile, anti-seisme de type ZDM (voir Figure 2) réalise l'amortissement en incorporant un tampon amortisseur entre le connecteur et le boîtier. Ce tampon absorbe les vibrations générées lors de l'opération du disjoncteur. L'impact et la vibration provenant de l'opération du disjoncteur sont transmis par le connecteur au tampon amortisseur, qui amortit l'énergie avant de la transmettre au boîtier du relais. Grâce à cet effet tampon, l'énergie vibratoire et d'impact atteignant le boîtier du relais est grandement réduite, offrant d'excellentes performances anti-seisme.

De plus, le principe de fonctionnement du relais de type ZDM repose sur un tube à ressort comme élément élastique, avec une bande de compensation de température corrigeant les variations de pression et de température pour refléter les changements de densité du gaz SF6. Les contacts de sortie utilisent un mécanisme de micro-interrupteur. Le contrôle du signal du micro-interrupteur est effectué par la bande de compensation de température et le tube à ressort, combiné à l'effet tampon du tampon amortisseur. Cette conception empêche les signaux faux dus aux vibrations, assurant un fonctionnement fiable et efficace du système. Elle améliore considérablement les performances anti-seisme du relais de densité à aiguille, en en faisant un dispositif de haute performance.

3.2 Caractéristiques du relais de densité sans huile, anti-seisme de type ZDM

3.2.1 Boîtier entièrement en acier inoxydable avec d'excellentes propriétés d'étanchéité à l'eau et de résistance à la corrosion, et une apparence attrayante;

3.2.2 Précision : classe 1,0 (à 20°C), classe 2,5 (de -30°C à 60°C);

3.2.3 Température ambiante de fonctionnement : -30°C à +60°C; humidité ambiante de fonctionnement : ≤95% HR;

3.2.4 Performance anti-seisme : 20 m/s²; performance anti-choc : 50g, 11ms; performance d'étanchéité : ≤10⁻⁸ mbar·L/s;

3.2.5 Classement des contacts : AC/DC 250V, 1000VA/500W;

3.2.6 Classement de protection du boîtier : IP65;

3.2.7 Conception sans huile, résistante aux vibrations et aux chocs, et parfaitement étanche;

3.2.8 Performance stable et cohérente de l'élément de détection de température.

Ces caractéristiques montrent que le relais de densité sans huile, anti-seisme de type ZDM élimine complètement le problème des fuites d'huile. En utilisant une conception structurale unique et des tampons amortisseurs au lieu d'huile antiseismique, il prévient fondamentalement les fuites d'huile pendant le fonctionnement.

4. Conclusion

Les causes principales des fuites d'huile dans les relais de densité découlent de problèmes de fabrication, d'exploitation et de maintenance. Lorsque la densité de l'équipement diminue, non seulement la résistance diélectrique est réduite, mais la capacité d'interruption du disjoncteur est également compromise. Par conséquent, le remplacement opportun des relais de densité fuyant est essentiel. Pour assurer un fonctionnement sûr et fiable, il est recommandé d'utiliser des relais de densité sans huile, anti-seisme de type ZDM ou des dispositifs similaires dans les applications futures.