۱. مقدمه

در طی عملیات سیستم برق، تجهیزات اصلی با تهدیدهای ناشی از ولتاژهای داخلی و جوی مواجه هستند. سیاهچالها، به خصوص سیاهچالهای اکسید فلزی (MOAs) با ویژگیهای غیرخطی بسیار خوب ولتاژ-آمپر، به دلیل عملکرد عالی، ظرفیت جریان بالا و مقاومت قوی در برابر آلودگی، برای محافظت کلیدی هستند. با این حال، مواجهه طولانی مدت با ولتاژهای فرکانس شبکه، به همراه کیفیت قطعات، فرآیندهای تولید و محیطهای خارجی، MOAs را آسیبپذیر میکند به گرم شدن غیرعادی یا انفجار، که نیازمند شناسایی علمی، قضاوت و پیشگیری است.

این مقاله به شکستهای گسترده سیاهچالهای توزیع ۱۰ کیلوولت در یک منطقه میپردازد. تحلیل نشان میدهد که سیاهچالهای انفجاری روی یک مدل از یک تولیدکننده متمرکز هستند. سه سیاهچال فاز خراب و دو سیاهچال فاز سالم از این مدل جدا شده و آزمایش شدهاند تا دلایل و راهحلها تعیین شوند.

۲. مرور خطا

سیاهچالهای خراب در خطوط توزیع ۱۰ کیلوولت یک زیرстанسیون ۳۵ کیلوولت توزیع شدهاند. خرابیها در فصل طوفانهای رعد و برق مکرر هستند و ضبطهای ناهماهنگ/خرابی زیرستانسیون نمیتوانند به سیاهچالهای فاز خراب متناظر شوند. پنج سیاهچال نمونهبرداری شده از اطلاعات دقیق عملکرد حفاظتی و ضبط خرابی ندارند. سیستمهای موقعیتیابی برق در سال ۲۰۲۰ نشان میدهند که ۵۱۶ برقگرفتگی در شعاع ۱۰ کیلومتری مرکزی این زیرستانسیون رخ داده است.

پس از نصب محلی، آزمایشهای واگذاری انجام شد (شامل آزمایش مقاومت عایق، آزمایش ولتاژ مرجع مستقیم ۱ میلیآمپر و آزمایش جریانهای گذری در ۰.۷۵ برابر ولتاژ مرجع مستقیم ۱ میلیآمپر)، همه با نتایج مطلوب.

۳. تحلیل دلایل خرابی

سه سیاهچال فاز خراب (شماره ۱، شماره ۲، شماره ۳) جدا شدهاند؛ دو سیاهچال فاز سالم (شماره ۴، شماره ۵) تحت آزمایش و جدا شدهاند برای مقایسه، تا دلایل خرابی گسترده شناسایی شوند.

۳.۱ اطلاعات ناقص صفحهنام

بین سه سیاهچال فاز خراب و دو سیاهچال فاز سالم: ۴ عدد تاریخ تولید دارند اما شماره سریال ندارند؛ ۱ عدد شماره سریال دارد اما تاریخ ندارد؛ سایر اطلاعات نسبتاً کامل هستند.

صفحهنامها برای کارکنان عملیاتی و نگهداری برای کسب اطلاعات پایه تجهیزات حیاتی هستند. عدم وجود تاریخ تولید/شماره سریال مانع محاسبه عمر مفید و ردیابی کیفیت میشود و مدیریت متمرکز نقصها را مختل میکند.

۳.۲ تمام واریستورها تکههایی هستند

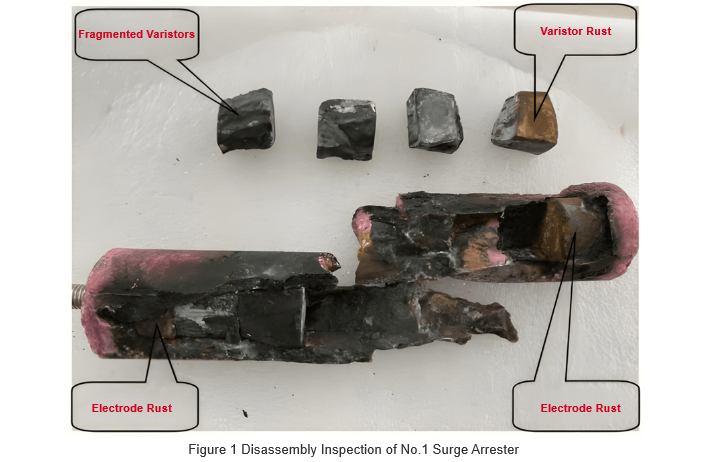

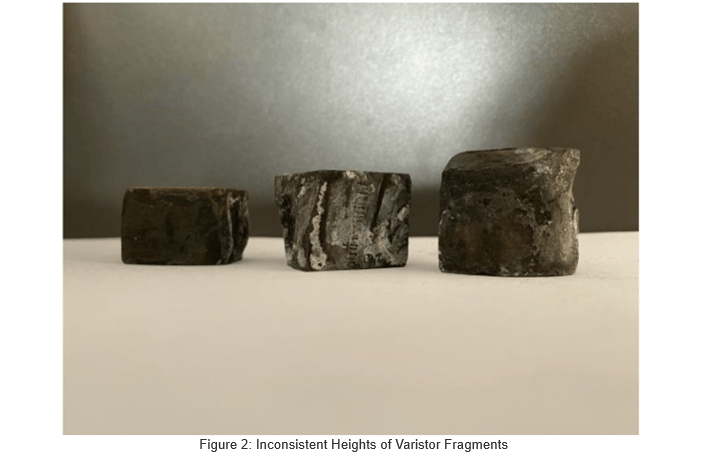

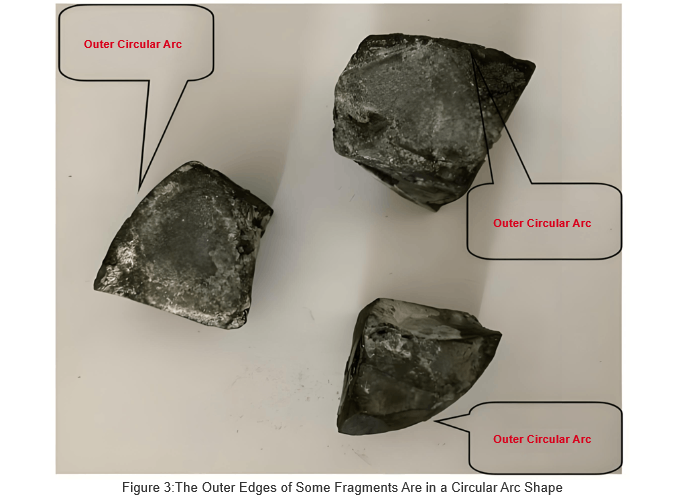

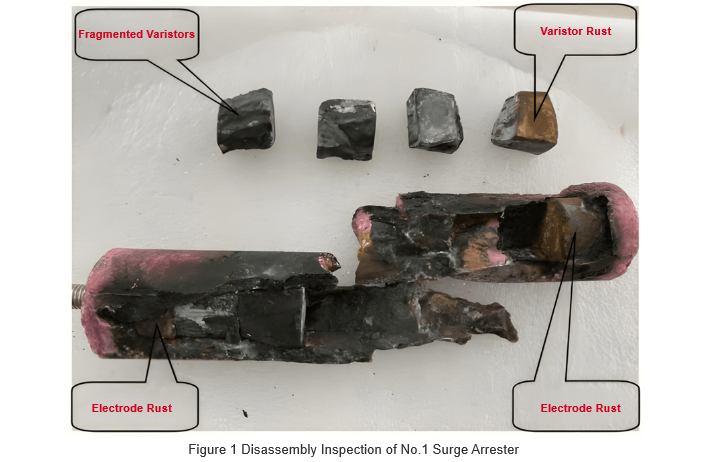

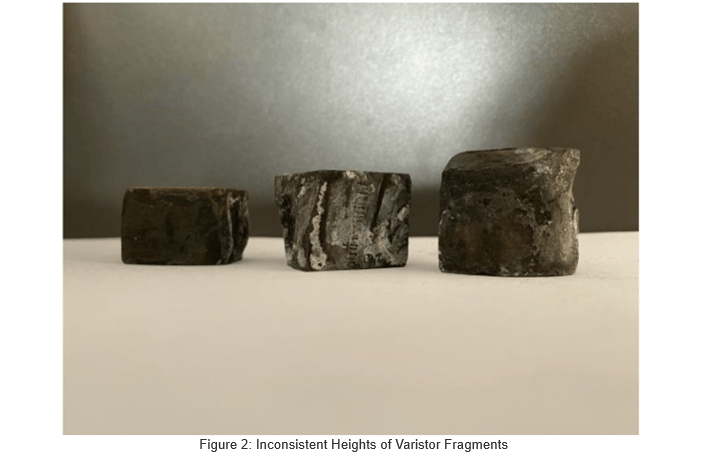

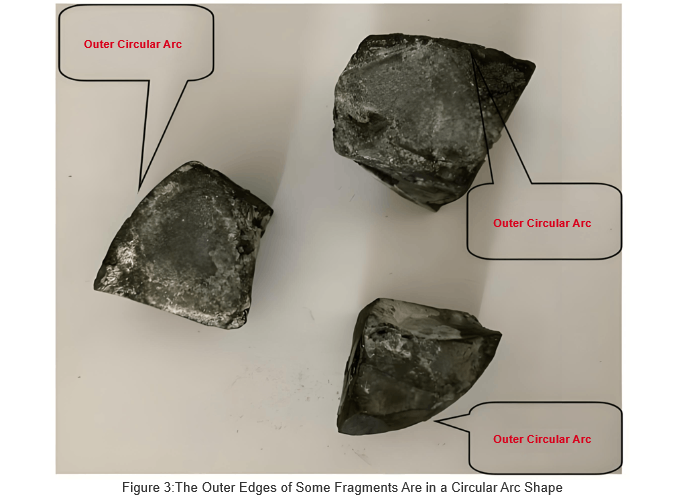

تجزیه سیاهچال خراب شماره ۱ نشان میدهد: ۶ واریستور بین دو الکترود، با نشانههای سوختگی و پودر سفید روی برخی سطوح؛ به جز سطوح بالا و پایین نسبتاً صاف، واریستورها از نظر شکل نامنظم هستند و اندازه و ترتیب یکسانی ندارند. ضخامتها شامل ۱۸ میلیمتر، ۲۰ میلیمتر، ۲۳ میلیمتر و ۲۵ میلیمتر هستند. سه واریستور دارای قوسهای خارجی منظم (احتمالاً از دایرههای خارجی واریستورهای دیسکشکل/حلقهای کامل) هستند. مشکلات مشابه در دو سیاهچال فاز خراب دیگر وجود دارد.

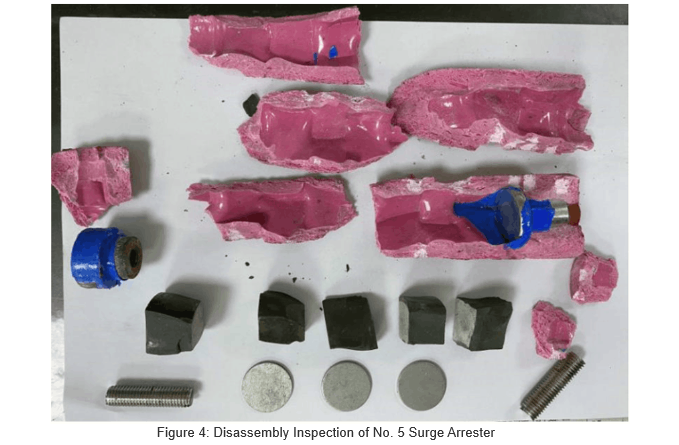

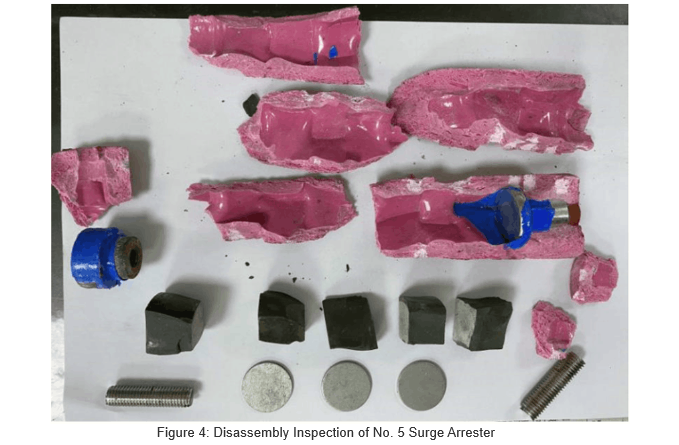

سیاهچال سالم شماره ۵ جدا شد (بدون آسیب در فرآیند، نتایج در شکل ۴). درون: ۵ قطعه واریستور + ۳ شیشه فلزی. واریستورها دارای سطوح بالا و پایین صاف هستند، تکههای نامنظم دیگر، مشابه دیگران: ۳ قطعه حدود ۲۲ میلیمتر ضخامت، یکی ۲۰ میلیمتر، یکی ۱۷ میلیمتر. ۳ قطعه دارای قوسهای خارجی منظم (از دایرههای خارجی واریستورهای دیسک/حلقهای کامل) هستند؛ ۲ قطعه دارای قوسهای داخلی منظم (از دایرههای داخلی واریستورهای حلقوی کامل) هستند.

واریستورهای سیاهچالهای اکسید فلزی استاندارد دیسکهای یا حلقههای یا استوانههای منظم هستند. ابعاد آنها به طور strikt با نسبت ولتاژ (ولتاژ باقیمانده/مرجع)، گرادیان پتانسیل، ظرفیت جریان، مواد اولیه و فرآیندهای تیراندازی مرتبط است. قبل از مونتاژ هسته، هر واریستور تحت آزمونهای کامل (فرکانس شبکه، مستقیم، ضربه جریان بالا، موج مربعی و غیره) قرار میگیرد. فقط قطعات موفق مونتاژ میشوند.

تجزیه نشان میدهد این سیاهچالها از واریستورهای غیرمعمول استفاده میکنند: تعداد نامشخص واریستورها/شیشههای فلزی در واحدهای یک مدل؛ شکلهای نامنظم، ضخامتهای متغیر و قوسهای خارجی نامتعادل. بنابراین، هستهها از تکههای واریستورهای معمولی (مشخصات/پارامترهای الکتریکی مختلف) پرداخته شدهاند، نه استاندارد ۱۰ کیلوولت. مقایسه فازهای خراب و سالم تأیید میکند این یک نقص کارخانهای است، نه ناشی از خرابی.

چنین واریستورهایی عملکرد الکتریکی ضعیفی دارند. مساحتهای تماس نامتعادل مقاومت در برابر ولتاژ بالا، ظرفیت جریان و ثبات را بدتر میکنند—به راحتی موجب خرابی در طوفانهای خط میشود.

۳.۳ بستهبندی ضعیف جکت ترکیبی

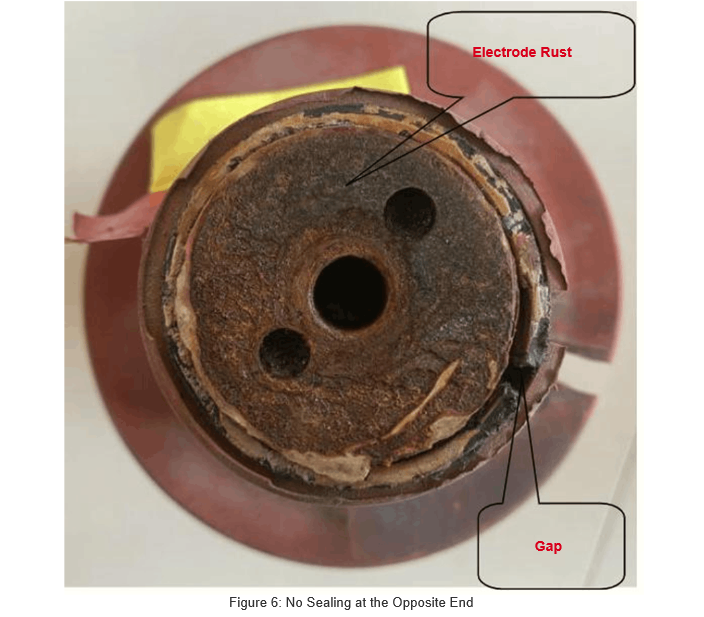

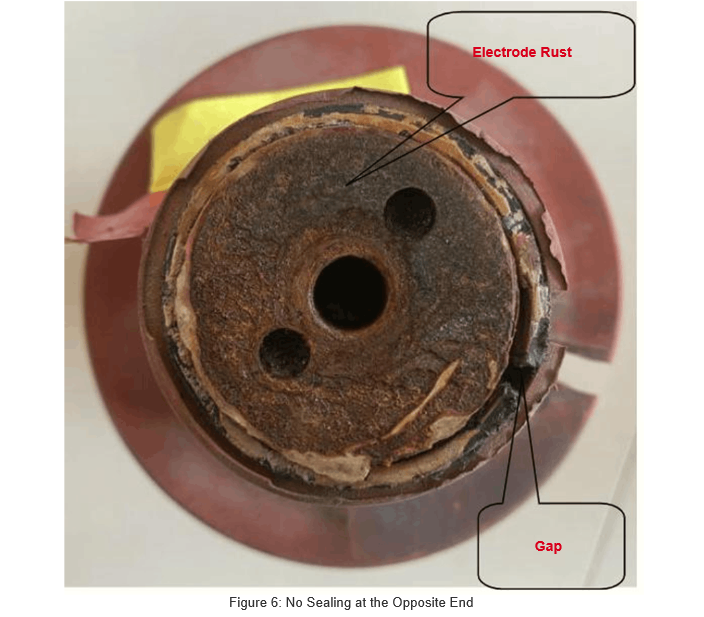

تجزیه سیاهچال خراب شماره ۳: یک سمت جکت ترکیبی به خوبی با الکترود بسته شده (شکل ۵)؛ سمت دیگر بدون بستهبندی ریختهگری شده. فقط کمی ماده بستهبندی در فاصله الکترود-سپر قوس پر شده—برای محافظت اثری ندارد، باعث فاصله و زنگ زدن شدید الکترود میشود (شکل ۶).

این بستهبندی ضعیف از ریختهگری ناکافی در تولید ناشی میشود، نه از خرابی.

جکت ترکیبی در یک سمت سیلندر جداساز قوس بستهبندی ریختهگری ندارد و سطح پیچدار بلوک الکترود به شدت زنگ زده است. این نشان میدهد حتی با ماده بستهبندی، رطوبت میتواند از طریق فواصل پیچها به سیلندر جداساز قوس نفوذ کند. در طی عملیات، رطوبت به سطح مونتاژ هسته واریستور چسبیده و جریان گذری و اجزای مقاومتی را افزایش میدهد، موجب گرم شدن شدید میشود. عملیات طولانی مدت باعث افزایش دما در داخل سیلندر جداساز قوس میشود، ممکن است دیواره سیلندر را ذوب و انفجار کند، به تدریج کیفیت عملیاتی سیاهچال را تضعیف میکند.

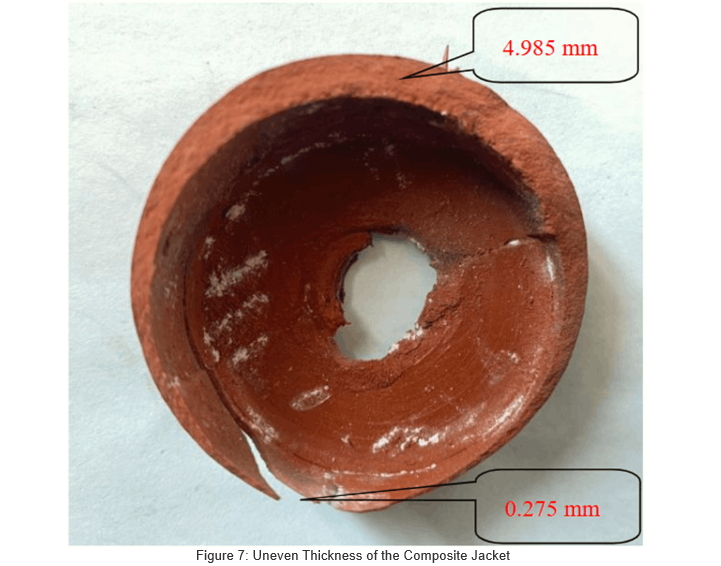

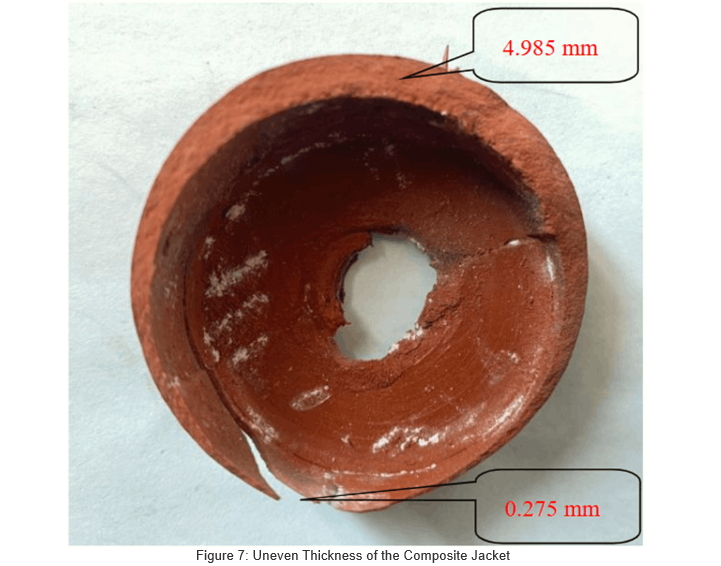

در بررسی سیاهچال شماره ۴، ضخامت نامتعادل جکت ترکیبی در یک سمت الکترود پیدا شد. میکرومتر ضخامت بیشترین بخش را ۴.۹۸۵ میلیمتر و ضخامت کمترین بخش را تنها ۰.۲۷۵ میلیمتر اندازه گرفت، همانطور که در شکل ۷ نشان داده شده است. شکل همچنین نشان میدهد سوراخ مرکزی ستون الکترود جکت دایره استاندارد نیست، که نشاندهنده بستهبندی ضعیف در اینجا است.

در بررسی سیاهچال شماره ۴، ضخامت نامتعادل جکت ترکیبی در یک سمت الکترود پیدا شد. میکرومتر ضخامت بیشترین بخش را ۴.۹۸۵ میلیمتر و ضخامت کمترین بخش را تنها ۰.۲۷۵ میلیمتر اندازه گرفت، همانطور که در شکل ۷ نشان داده شده است. شکل همچنین نشان میدهد سوراخ مرکزی ستون الکترود جکت دایره استاندارد نیست، که نشاندهنده بستهبندی ضعیف در اینجا است.

جکت ترکیبی از لاستیک سیلیکون ساخته شده است. ضخامت نامتعادل آن ناشی از کنترل فرآیند ضعیف و مرکزیت نیافتن در مرحله وulkanisierung تولید است. برای سیاهچالهای استاندارد ۱۰ کیلوولت، جکت ترکیبی دارای ضخامت یکنواخت ۳-۵ میلیمتر است. لاستیک سیلیکون بسیار رقیق مقاومت ضعیفی در برابر سنبله دارد و آسیبپذیر به شکستگی است. این نه تنها اجازه میدهد رطوبت نفوذ کند و به سطح استوانه عایقی بچسبد، موجب خرابیهای ناشی از رطوبت شود، بلکه ممکن است عملکرد عایقی خارجی تجهیزات را نیز مختل کند و عامل کلیدی محدودکننده کیفیت محصول شود.

۳.۴ معتبر در آزمونهای معمولی، غیرمعتبر در آزمونهای خاص

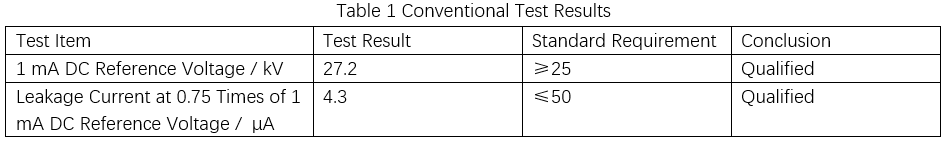

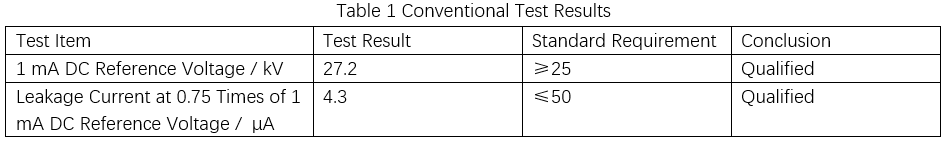

آزمونهای مرتبط با ولتاژ مستقیم روی سیاهچال سالم شماره ۵ انجام شد، نتایج در جدول ۱ نشان داده شده است.

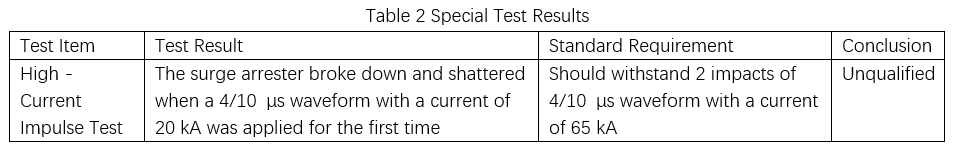

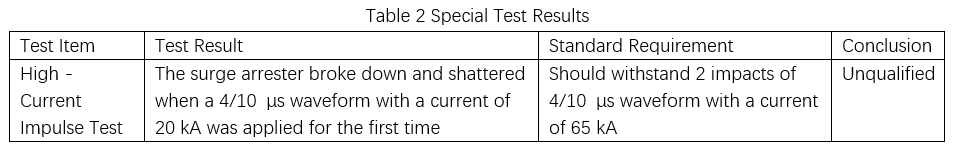

برای تأیید توان تحمل جریان بالا، یک آزمون ضربه جریان بالا روی سیاهچال سالم شماره ۴ انجام شد. حتی وقتی جریان ضربه آزمون بسیار کمتر از مقدار مشخصه استاندارد بود، سیاهچال همچنان موجب خرابی و شکستگی شد، نتیجه آزمون شکست خورد. دادههای دقیق در جدول ۲ ارائه شده است.

۴. پیشنهادات

در زمان پیشنهاد و خرید سیاهچالها (به ویژه برای شبکههای توزیع)، مشخصات فنی و مجوزهای تأمینکننده را به طور واضح تعریف کنید. تأمینکنندگانی با فرآیندهای رسیده و عملکرد خوب را انتخاب کنید؛ از پیشنهادات با قیمت بسیار پایین اجتناب کنید.

در زمان پذیرش سیاهچالهای توزیع تحویل شده، واحدهای ساخت و عملیات باید به استانداردهای مانند "پنج گذر" پایبند باشند. بررسیهای مورد به مورد انجام دهید، گزارشهای آزمون کارخانه را حفظ کنید تا نرخهای معتبری تضمین شود.

از پلتفرمهای آزمون مرکزهای بازرسی مواد استانی استفاده کنید. آزمونهای نمونهبرداری (AC/DC، ضربه جریان بالا، بستهبندی) را برای سیاهچالهای ۱۰ کیلوولت انجام دهید تا محصولات غیرمعتبر از وصل شدن به شبکه منع شوند.

پس از نصب، قبل از راهاندازی، به طور دقیق به GB 50150—2016 پایبند باشید برای آزمونهای محلی. گزارشهای استاندارد منتشر کنید، به صورت مورد نیاز بایگانی کنید. مدیریت دادههای کامل فرآیند (تولید → حمل و نقل → پذیرش → آزمون واگذاری → راهاندازی) را تضمین کنید. پس از راهاندازی، گشتها و ضبطها را تقویت کنید. در فصول بارانی، از تصویربرداری مادون قرمز استفاده کنید. برای گرم شدن غیرعادی، به طور سریع بسته و جایگزین کنید تا گسترش خرابی جلوگیری شود.