1. مقدمه

در حین عملیات سیستم برق، تجهیزات اصلی با تهدیدهای ناشی از فشارهای داخلی و جوی مواجه هستند. سرکنندهها به خصوص سرکنندههای اکسید فلزی (MOAs) با ویژگیهای غیرخطی ولتاژ-آمپر عالی، به دلیل عملکرد خوب، ظرفیت بالای جریان و مقاومت قوی در برابر آلودگی، برای محافظت کلیدی هستند. با این حال، مواجهه طولانی مدت با ولتاژهای فرکانس شبکه، کیفیت قطعات، فرآیندهای تولید و محیطهای خارجی MOAs را آسیبپذیر به گرم شدن غیرعادی یا انفجار میکند، که نیازمند شناسایی، قضاوت و پیشگیری علمی است.

این مقاله به شکستهای گسترده MOA توزیع 10 kV در یک منطقه میپردازد. تجزیه و تحلیل نشان میدهد که سرکنندههای منفجر شده بر روی یک مدل یک تولیدکننده متمرکز هستند. سه MOA فاز خراب و دو MOA فاز نرمال از این مدل تجزیه و تست شدهاند تا دلایل و اقدامات متقابل تعیین شوند.

2. مرور خطا

سرکنندههای خراب شده در خطوط توزیع 10 kV یک زیرстан 35 kV توزیع شدهاند. خرابیها در فصل طوفانهای صاعقهای مکرر هستند و سوابق ناهماهنگ/خرابی زیرستان نمیتوانند با سرکنندههای فاز خراب متناظر شوند. پنج سرکننده نمونه اطلاعات دقیق عملیات محافظت و ضبط خرابی را ندارند. سیستمهای موقعیتیابی صاعقه نشان میدهند که در سال 2020، 516 صاعقه در یک شعاع 10 کیلومتری مرکزی این زیرستان رخ داده است.

پس از نصب محلی، آزمونهای واگذاری (شامل آزمون مقاومت عایق، آزمون ولتاژ مرجع DC 1 mA و آزمون جریان نشت در 0.75 برابر ولتاژ مرجع DC 1 mA) انجام شدند، همه با نتایج مؤهل.

3. تحلیل دلیل خرابی

سه سرکننده فاز خراب (شماره 1، 2، 3) تجزیه شدند؛ دو سرکننده فاز نرمال (شماره 4، 5) برای مقایسه آزمون و تجزیه شدند تا دلایل خرابی گسترده مشخص شود.

3.1 اطلاعات ناقص پلاک

در میان سه سرکننده فاز خراب و دو سرکننده فاز نرمال: 4 تا تاریخ تولید دارند اما بدون شماره سریال؛ 1 تا شماره سریال دارد اما بدون تاریخ؛ سایر اطلاعات نسبتاً کامل هستند.

پلاکها برای کارکنان عملیاتی و نگهداری برای کسب اطلاعات پایه تجهیزات بسیار مهم هستند. فقدان تاریخ تولید/شماره سریال محاسبه عمر مفید و ردیابی کیفیت را مختل میکند و مدیریت متمرکز عیبها را محدود میکند.

3.2 تمام واریستورها تکههایی هستند

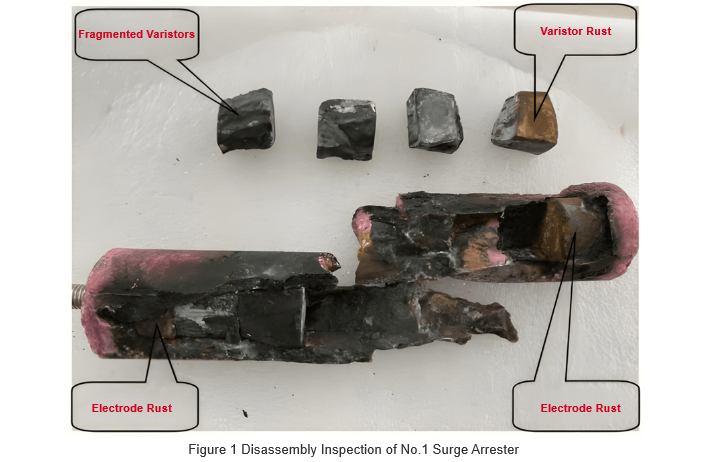

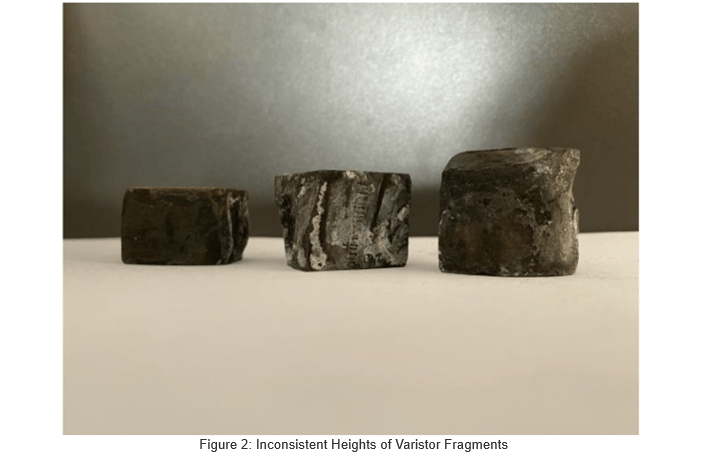

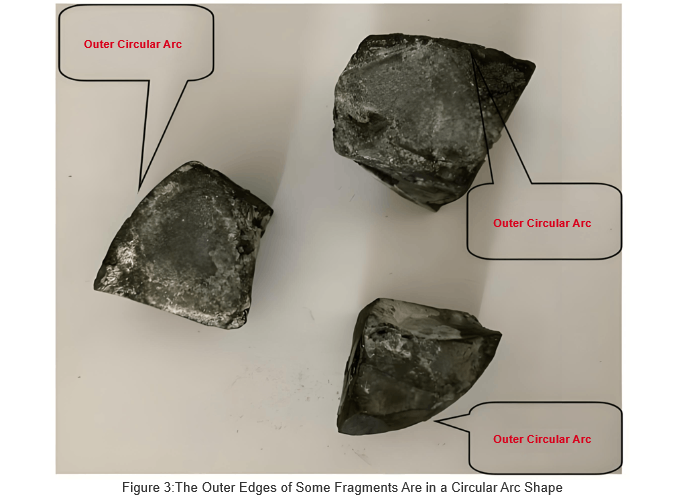

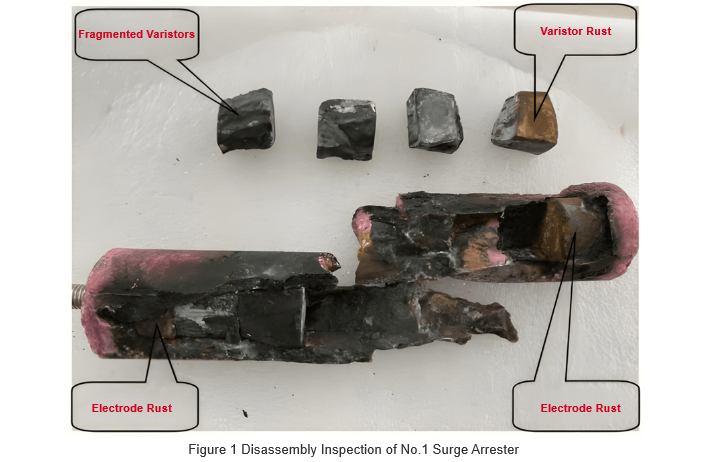

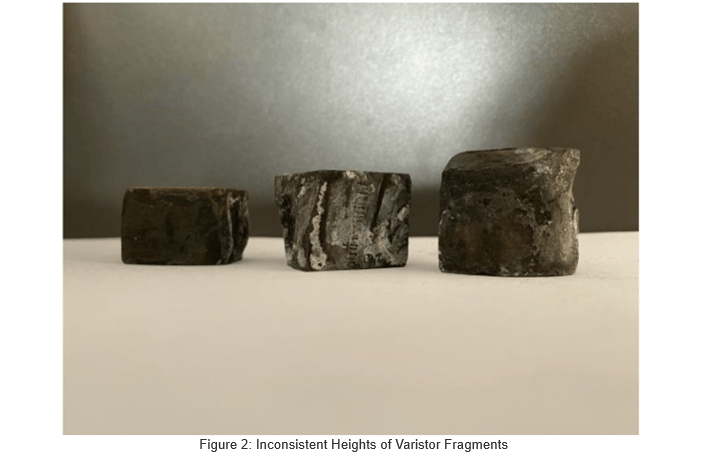

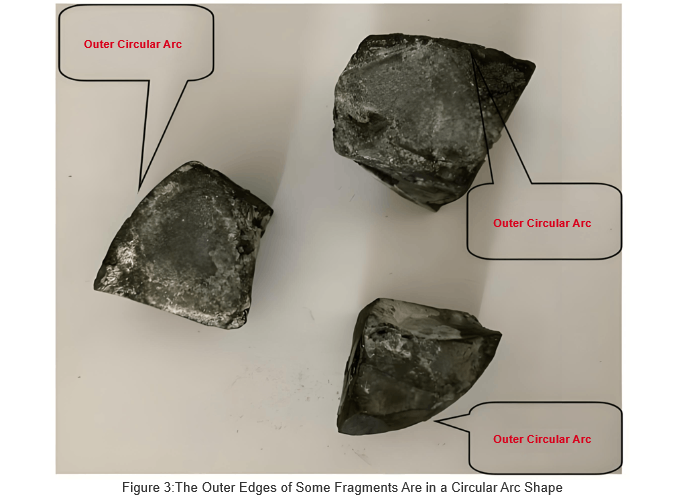

تجزیه سرکننده خراب شماره 1 نشان میدهد: 6 واریستور بین دو الکترود، با نشانههای سوختگی و پودر سفید روی برخی سطوح؛ به جز سطوح بالا و پایین نسبتاً صاف، واریستورها از نظر شکل نامنظم هستند، بدون اندازه یکسان یا ترتیب. ضخامتها شامل 18 میلیمتر، 20 میلیمتر، 23 میلیمتر و 25 میلیمتر. سه واریستور دارای کمانهای بیرونی منظم (احتمالاً از دایرههای بیرونی واریستورهای دیسکی/حلقوی کامل) هستند. مشکلات مشابه در دو سرکننده فاز خراب دیگر وجود دارد.

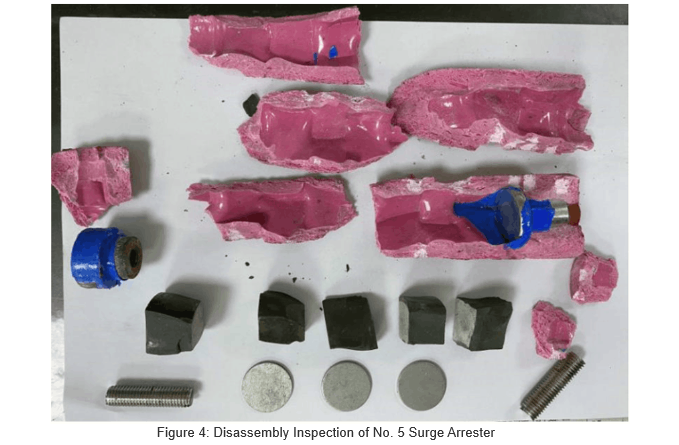

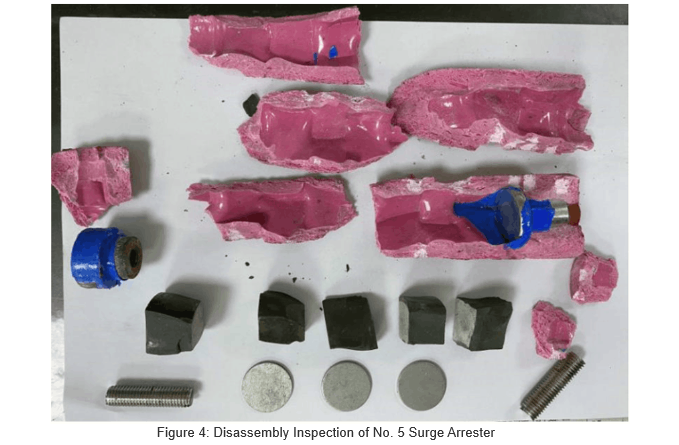

سرکننده کامل شماره 5 تجزیه شد (بدون آسیب در فرآیند، نتایج در شکل 4). در داخل: 5 تکه واریستور + 3 پلیت فلزی. واریستورها سطوح بالا و پایین صاف دارند، اما به جز آن نامنظم هستند، مشابه دیگران: 3 تکه حدود 22 میلیمتر ضخامت، 1 تکه 20 میلیمتر و 1 تکه 17 میلیمتر. 3 تکه کمانهای بیرونی منظم (از دایرههای بیرونی واریستورهای دیسکی/حلقوی کامل) دارند؛ 2 تکه کمانهای داخلی منظم (از دایرههای داخلی واریستورهای حلقوی کامل) دارند.

واریستورهای سرکنندههای اکسید فلزی استاندارد دیسکهای، حلقهها یا استوانههای منظم هستند. ابعاد آنها به طور strikt با نسبت ولتاژ (ولتاژ باقیمانده/مرجع)، گرادیان پتانسیل، ظرفیت جریان، مواد اولیه و فرآیندهای تیرکی مرتبط است. قبل از مونتاژ هسته، هر واریستور آزمونهای کامل (فرکانس شبکه، DC، ضربه جریان بالا، موج مربعی و غیره) میگذرد. فقط تکههای قبول شده مونتاژ میشوند.

تجزیه نشان میدهد این سرکنندهها از واریستورهای غیرمعمول استفاده میکنند: تعداد نامشخص واریستورها/پلیتهای فلزی در واحدهای یک مدل؛ شکلهای نامنظم، ضخامتهای متغیر و کمانهای بیرونی نامساوی. بنابراین، هستهها از تکههای واریستورهای استاندارد (مشخصات/پارامترهای الکتریکی مختلف) جمعآوری شدهاند، نه 10 kV استاندارد. مقایسه فازهای خراب و نرمال این موضوع را به عنوان یک عیب کارخانهای تأیید میکند، نه عیب ناشی از خرابی.

چنین واریستورهایی عملکرد الکتریکی ضعیفی دارند. مساحتهای تماس نامساوی مقاومت به فشار ولتاژ، ظرفیت جریان و ثبات را بدتر میکند - که به راحتی باعث خرابی در طوفانهای خط میشود.

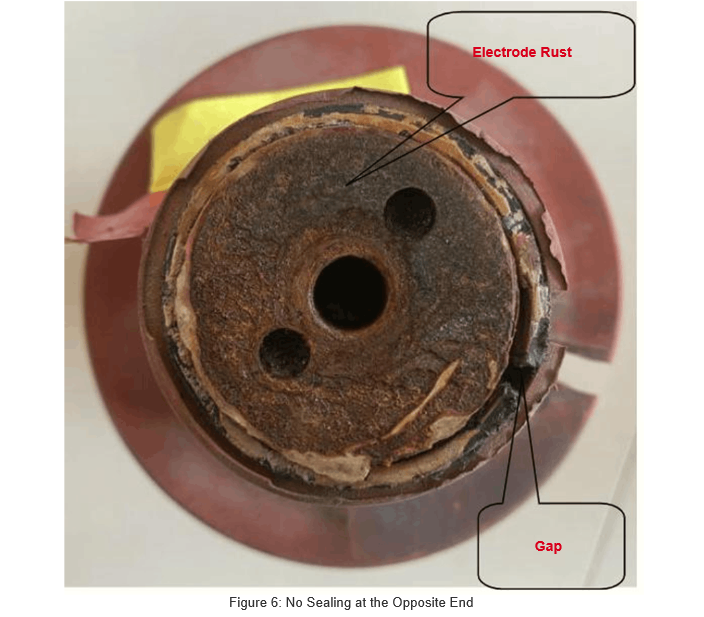

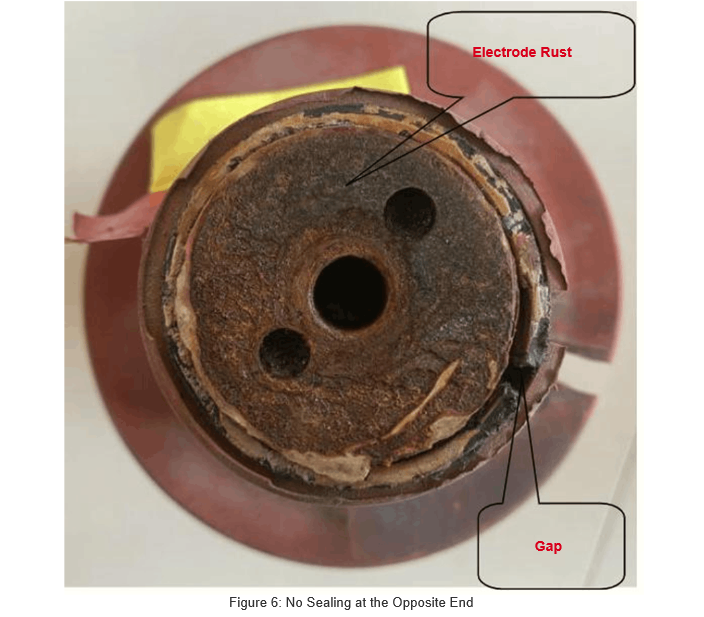

3.3 دیواره مرکب ختمسازی ضعیف

تجزیه سرکننده خراب شماره 3: یک طرف دیواره مرکب خوب با الکترود (شکل 5) ختم شده است؛ طرف دیگر بدون ختمسازی ریختهگری شده است. فقط کمی ماده ختمسازی در فاصله الکترود-سپر قوسی پر شده است - که برای محافظت اثرگذار نیست و باعث فاصله و زنگزدگی شدید الکترود (شکل 6) میشود.

این ختمسازی ضعیف ناشی از ریختهگری ناکافی در تولید است، نه خرابی.

دیواره مرکب در یک طرف سیلندر جداکننده قوسی بدون ختمسازی ریختهگری است و سطح پیچدار بلوک الکترود به شدت زنگزده شده است. این نشان میدهد که حتی با ماده ختمسازی، رطوبت میتواند از طریق فواصل پیچها به سیلندر جداکننده قوسی نفوذ کند. در طول عملیات، رطوبت چسبیده به سطح مونتاژ هسته واریستور جریان نشت و مولفههای مقاوم را افزایش میدهد و گرم شدگی شدید را ایجاد میکند. عملیات طولانی مدت باعث افزایش دما در داخل سیلندر جداکننده قوسی میشود که ممکن است دیواره سیلندر را ذوب و منفجر کند و به تدریج کیفیت عملیاتی سرکننده را تضعیف کند.

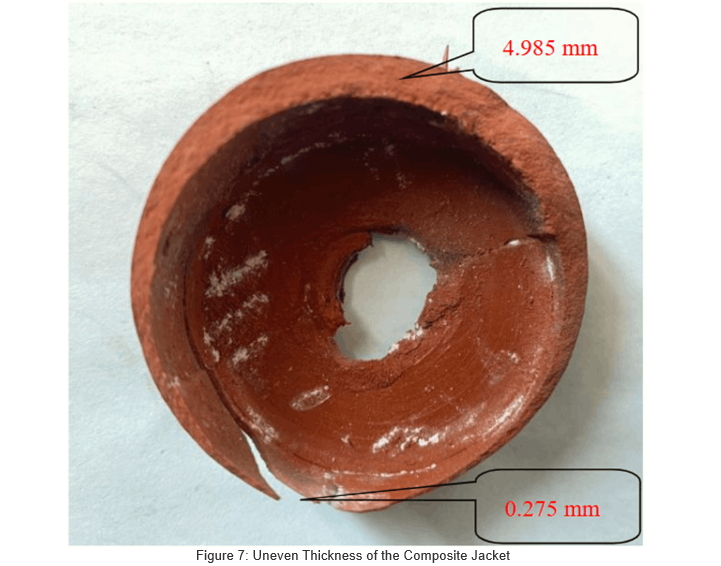

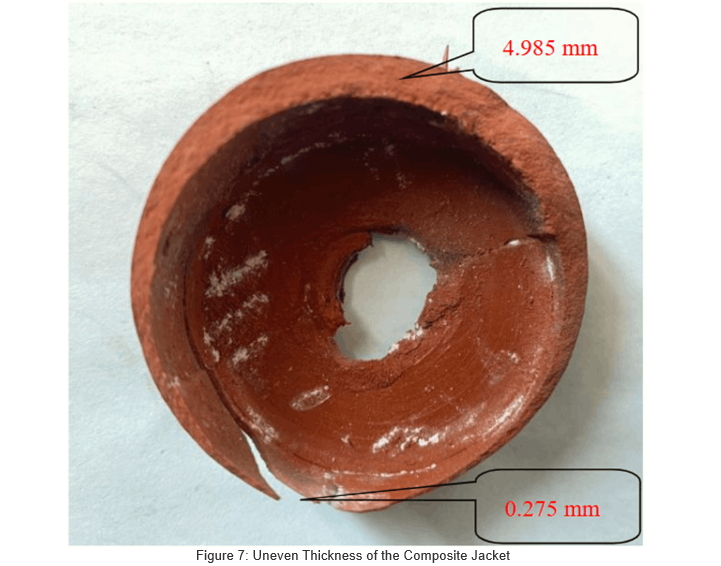

در هنگام بررسی سرکننده شماره 4، ضخامت نامساوی دیواره مرکب در یک طرف الکترود یافت شد. میکرومتر ضخامت بیشترین بخش را 4.985 میلیمتر و ضخامت کمترین بخش را تنها 0.275 میلیمتر اندازهگیری کرد، مانند شکل 7. شکل همچنین نشان میدهد که سوراخ ستون الکترود مرکزی جاکت یک دایره استاندارد نیست که نشاندهنده ختمسازی ضعیف در اینجا است.

در هنگام بررسی سرکننده شماره 4، ضخامت نامساوی دیواره مرکب در یک طرف الکترود یافت شد. میکرومتر ضخامت بیشترین بخش را 4.985 میلیمتر و ضخامت کمترین بخش را تنها 0.275 میلیمتر اندازهگیری کرد، مانند شکل 7. شکل همچنین نشان میدهد که سوراخ ستون الکترود مرکزی جاکت یک دایره استاندارد نیست که نشاندهنده ختمسازی ضعیف در اینجا است.

دیواره مرکب عمدتاً از کائوچوک سیلیکونی ساخته شده است. ضخامت نامساوی آن ناشی از کنترل فرآیند ضعیف و اکسنتریسیته در مرحله vulkanizace در تولید است. برای سرکنندههای 10 kV استاندارد، دیواره مرکب ضخامت یکنواخت 3-5 میلیمتر دارد. کائوچوک سیلیکونی بسیار لاغر مقاومت ضعیفی در برابر پیری دارد و آسیبپذیر به ترک خوردن است. نه تنها اجازه میدهد رطوبت نفوذ کند و به سطح استوانه عایق چسبیده شود و باعث خرابیهای ناشی از رطوبت شود، بلکه ممکن است عملکرد عایق خارجی تجهیزات را نیز آسیب ببیند و عامل کلیدی محدود کننده کیفیت محصول شود.

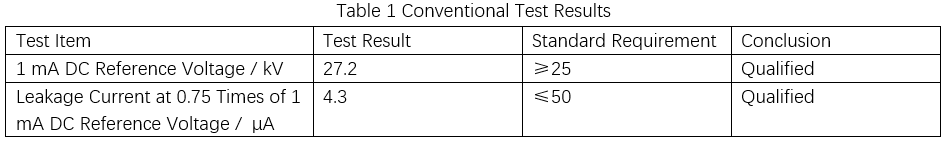

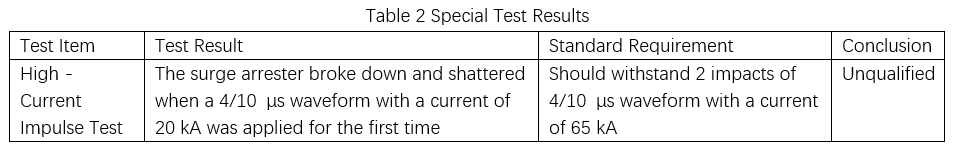

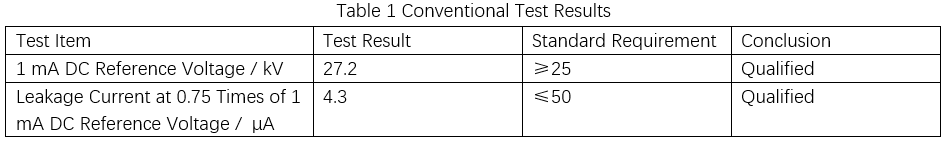

3.4 در آزمونهای معمولی مؤهل، در آزمونهای ویژه غیرمؤهل

آزمونهای مرتبط با ولتاژ DC بر روی سرکننده نرمال شماره 5 انجام شد، با نتایج نشان داده شده در جدول 1.

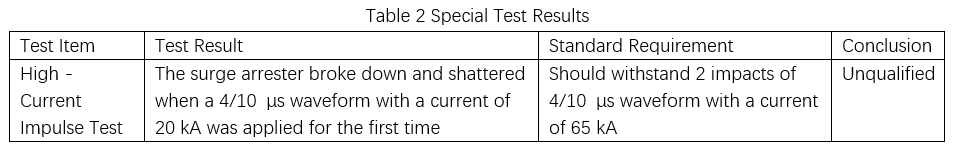

برای تأیید توان تحمل جریان بالا، آزمون ضربه جریان بالا بر روی سرکننده نرمال شماره 4 انجام شد. حتی وقتی جریان ضربه آزمون بسیار کمتر از مقدار مشخص شده استاندارد بود، سرکننده همچنان با خرابی و شکستن مواجه شد و آزمون شکست خورد. دادههای دقیق در جدول 2 ارائه شده است.

4. پیشنهادات

در هنگام دعوت و خرید سرکنندهها (به ویژه برای شبکههای توزیع)، مجوزهای تامینکننده و مشخصات فنی را به طور واضح تعریف کنید. تامینکنندههایی با فرآیندهای رسیده و عملکرد خوب را انتخاب کنید؛ از پیشنهادات قیمتی بسیار پایین خودداری کنید.

در هنگام پذیرش سرکنندههای توزیع تحویل شده، واحدهای ساخت و عملیات باید به استانداردهایی مانند "پنج گذر" پیروی کنند. بررسیهای تک تکی انجام دهید، گزارشهای آزمون کارخانه را نگهداری کنید تا نرخ مؤهلیت را تضمین کنید.

از پلتفرمهای آزمون مرکزهای بازرسی مواد استانی استفاده کنید. آزمونهای نمونهبرداری (AC/DC، ضربه جریان بالا، ختمسازی) برای سرکنندههای 10 kV انجام دهید تا محصولات غیرمؤهل را از اتصال به شبکه مسدود کنید.

پس از نصب، قبل از راهاندازی، به طور دقیق به GB 50150-2016 پیروی کنید برای آزمونهای محلی. گزارشهای استاندارد صادر کنید، مطابق با الزامات آرشیو کنید. مدیریت دادههای فرآیند کامل (تولید → حمل و نقل → پذیرش → آزمون واگذاری → راهاندازی) را تضمین کنید. پس از راهاندازی، گشتها و ضبطها را تقویت کنید. در فصل باران، از تصویربرداری مادون قرمز استفاده کنید. برای گرم شدن غیرعادی، به سرعت بخار کنید و جایگزین کنید تا از گسترش خرابی جلوگیری کنید.