1. Introduktion

Under drift af strømsystemer står hovedudstyr over for trusler fra interne og atmosfæriske overspændinger. Overspændingsbeskyttelser, især metaloksidoverspændingsbeskyttelser (MOA) med fremragende ikke-lineære spænding-strøm karakteristika, er afgørende for beskyttelse på grund af deres gode ydeevne, store strømkapacitet og stærke modstandskraft mod forurening. Langvarig udsættelse for netspænding samt komponentkvalitet, produktionsprocesser og eksterne miljøer gør MOA'er imidlertid følsomme for anormal opvarmning eller eksplosioner, hvilket kræver videnskabelig identifikation, vurdering og forebyggelse.

Dette arbejde behandler store skala 10 kV fordelings-MOA-fejl i en region. Analyse viser, at brudte overspændingsbeskyttelser koncentreres på et producentens model. Tre defekte fase- og to normale fase-MOA'er af denne model er demonteret og testet for at fastslå årsager og foranstaltninger.

2. Fejloversigt

Defekte overspændingsbeskyttelser er fordelt på 10 kV fordelingslinjer ved en 35 kV understation. Fejl er hyppige i tordenstormssæsonen, og understationens anormal/fault registreringer kan ikke tildeles de defekte fase-overspændingsbeskyttelser. De fem prøveudtagne overspændingsbeskyttelser mangler præcis beskyttelsesaktion og fejlregistreringsinformation. Lynlokaliseringssystemer viser, at der i 2020 var 516 lynnedslag inden for en radius på 10 km centreret om denne understation.

Efter installation på stedet blev overgivelsesprøver udført (herunder isolationsmodstandsprøver, 1 mA DC-reference spændingsprøver og strømprøver ved 0,75 gange 1 mA DC-reference spændingen), alle med godkendte resultater.

3. Fejlårsagsanalyse

Tre defekte fase-overspændingsbeskyttelser (Nr.1, Nr.2, Nr.3) er demonteret; to normale fase-overspændingsbeskyttelser (Nr.4, Nr.5) gennemgår prøver og demontage til sammenligning for at identificere årsager til store skala fejl.

3.1 Ufuldstændig pladeinformation

Af tre defekte fase- og to normale fase-overspændingsbeskyttelser: 4 har produktionsdatoer, men ingen serienumre; 1 har et serienummer, men ingen dato; anden information er relativt komplet.

Plader er afgørende for drifts- og vedligeholdelsespersonelet for at få basisudstyrinformation. Manglende produktionsdato/serienummer hindrer beregning af levetid og kvalitets sporbarhed, hvilket forhindrer centraliseret defektforvaltning.

3.2 Varistorer er alle fragmenter

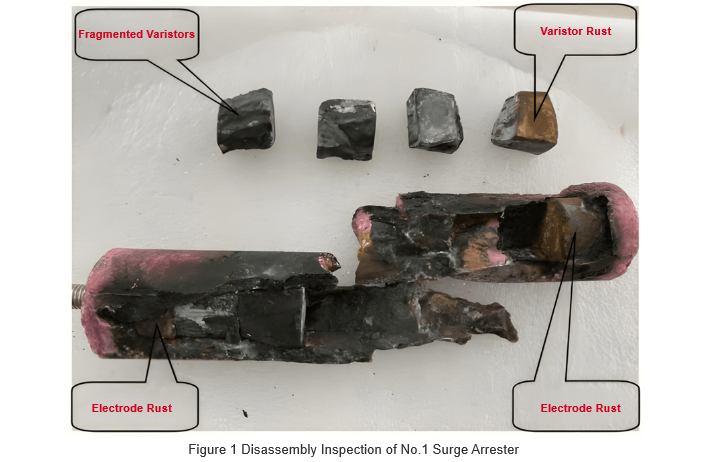

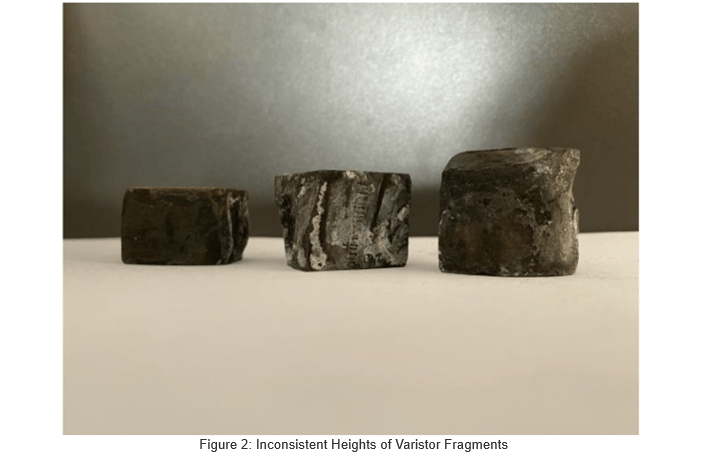

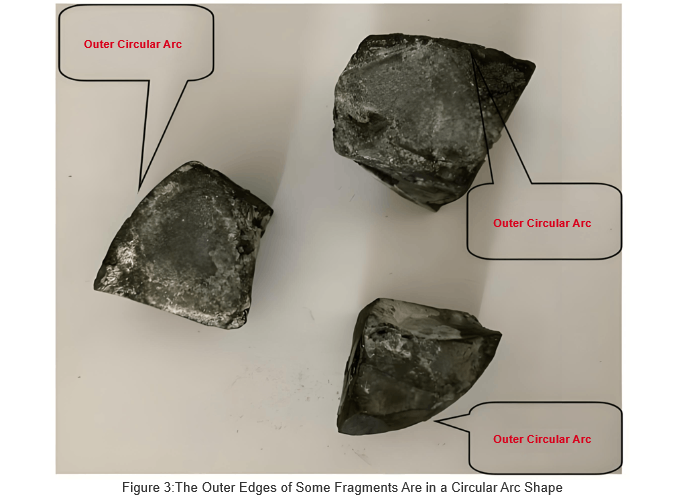

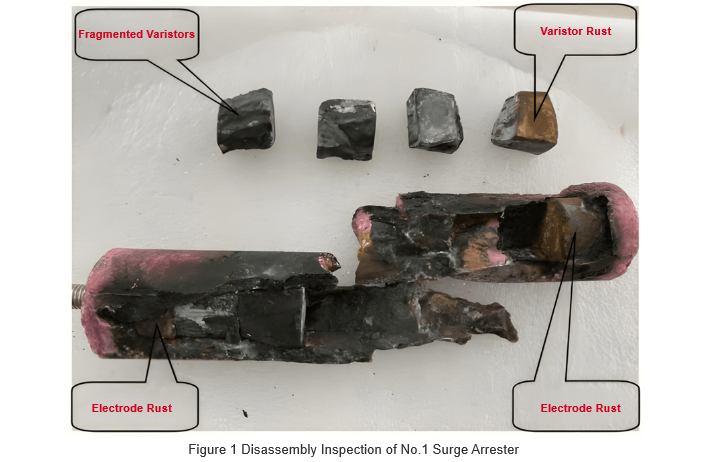

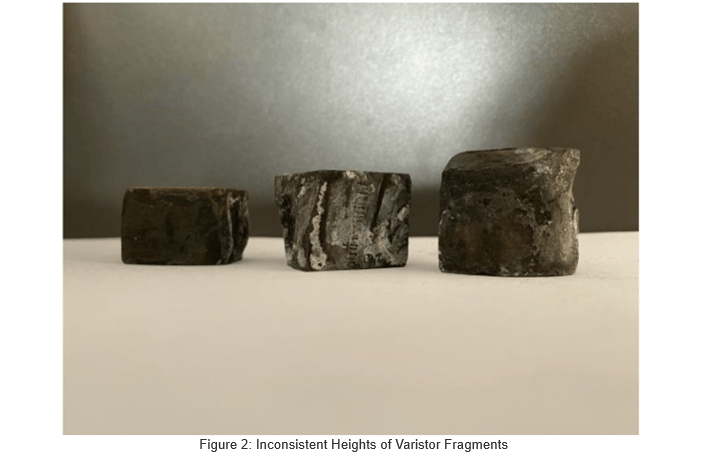

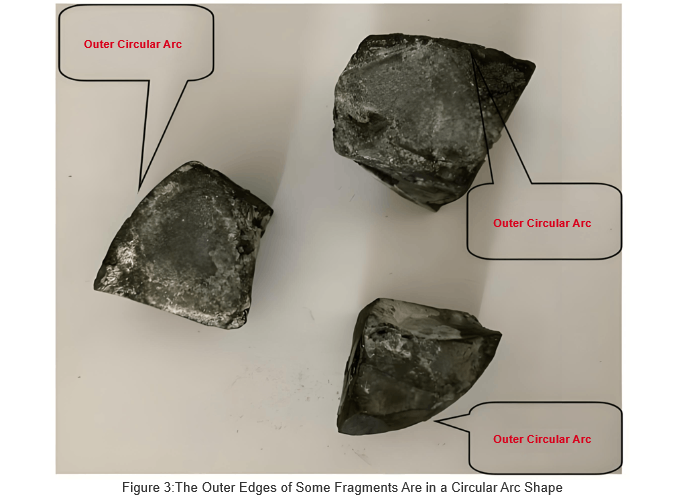

Demontage af Nr.1 defekt overspændingsbeskyttelse viser: 6 varistorer mellem to elektroder, med brandmærker og hvid pulver på nogle overflader; bortset fra relativt flade øverste/nederste overflader er varistorerne irregulære i form, uden ensartet størrelse eller placering. Tykkelsen inkluderer 18 mm, 20 mm, 23 mm og 25 mm. Tre varistorer har regulære ydre buer (formodentlig fra de ydre cirkler af komplette disk-/ringformede varistorer). Lignende problemer findes i de andre to defekte fase-overspændingsbeskyttelser.

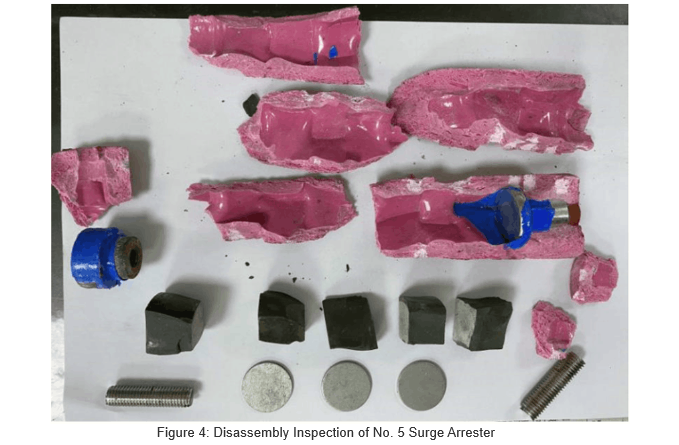

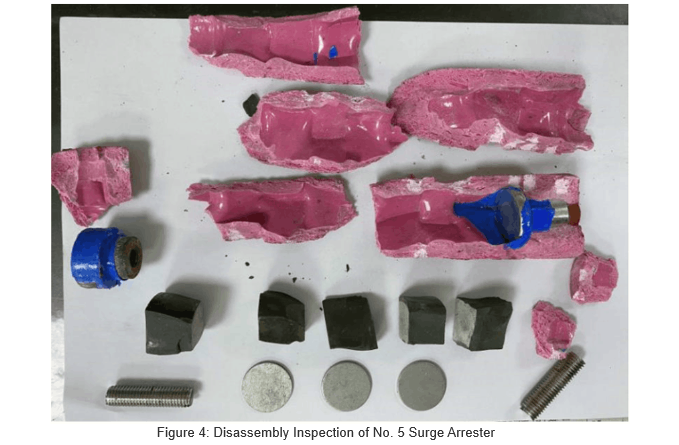

Nr. 5 intakte overspændingsbeskyttelse blev demonteret (ingen skade under processen, resultater i figur 4). Indeni: 5 varistorstykker + 3 metalplader. Varistorer har flade top/bund overflader, irregulære fragmenter ellers, lignende andre: 3 stykker ~22mm tykke, 1 på 20mm, 1 på 17mm. 3 stykker viser regulære ydre buer (fra de ydre cirkler af komplette disk/ringformede varistorer); 2 viser regulære indre buer (fra de indre cirkler af komplette ringformede varistorer).

Varistorer i standard metaloksidoverspændingsbeskyttelser er regulære disker, ringe eller cylindere. Deres dimensioner forbinder strengt med spændingsforhold (rest/spændingsreference), potentielle gradient, strømkapacitet, råmaterialer og fyringsprocesser. Før kerner sammensættes, udsættes hver varistor for fuld prøve (netfrekvens, DC, højstrømimpuls, kvadratbølge osv.). Kun godkendte stykker sammensættes.

Demontage viser, at disse overspændingsbeskyttelser bruger unkonventionelle varistorer: inkonsistente antal varistorer/metalplader på samme model enheder; irregulære former, forskellige tykkelsen og ulige ydre buer. Således er kerner patchet fra fragmenter af konventionelle varistorer (forskellige specifikationer/elektriske parametre), ikke 10 kV standard. Sammenligning af defekt versus normal fase bekræfter, at dette er en fabrikdefekt, ikke fejlinduceret.

Sådanne varistorer har lavere elektrisk ydeevne. Ulige kontaktarealer forværrer modstandskraft mod overspændinger, strømkapacitet og stabilitet - let forårsager nedbrydning under linjeimpulser.

3.3 Dårlig sikring af kompositjakke

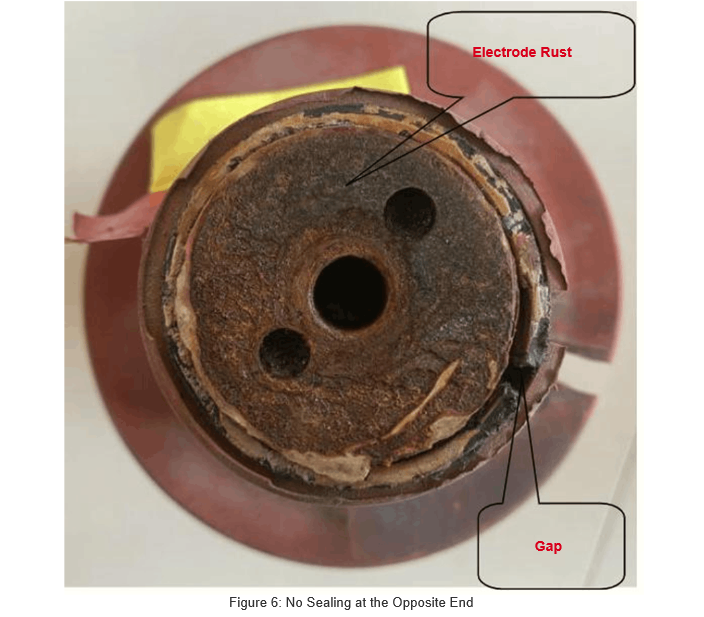

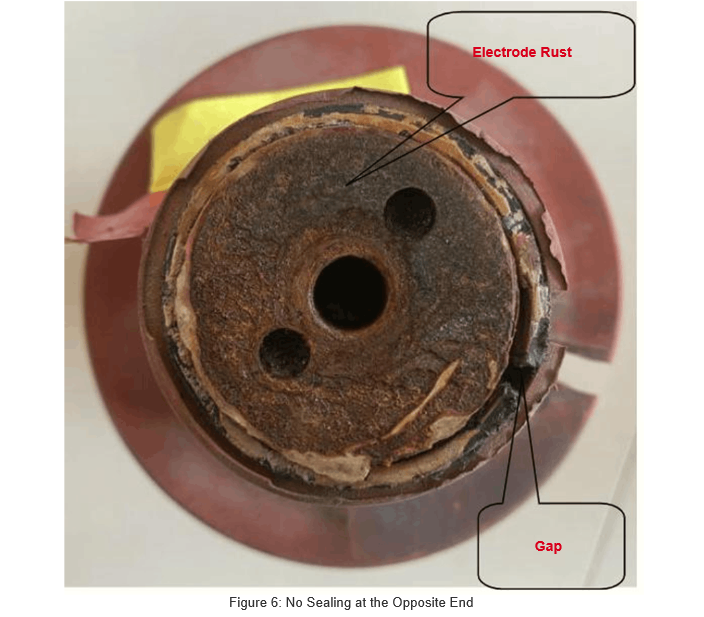

Demontage af Nr. 3 defekt overspændingsbeskyttelse: en ende af kompositjakken sikres godt med elektroden (figur 5); den anden ende mangler gjutningssikring. Kun en lille mængde sikring fylder elektrode-bue-skjoldet kløft - ineffektiv til beskyttelse, forårsager kløfter og alvorlig elektroderust (figur 6).

Denne dårlige sikring skyldes utilstrækkelig gjutning i produktion, ikke fejl.

Kompositjakken har ingen gjutningssikring på en side af bueseparatoren, og trådet overflade af elektrodeblokken er alvorligt rustet. Dette viser, at selv med sikring kan fugt indtrænge i bueseparatoren gennem trådekløfter. Under drift, øger fugt, der hæfter til overfladen af varistor kerne-sammensætning, ledningsstrøm og resistive komponenter, forårsager alvorlig opvarmning. Langtidsdrift fører til stigende temperaturer inde i bueseparatoren, muligvis smelter og eksploderer cylinderveggen, gradvis forringende overspændingsbeskyttelsens driftskvalitet.

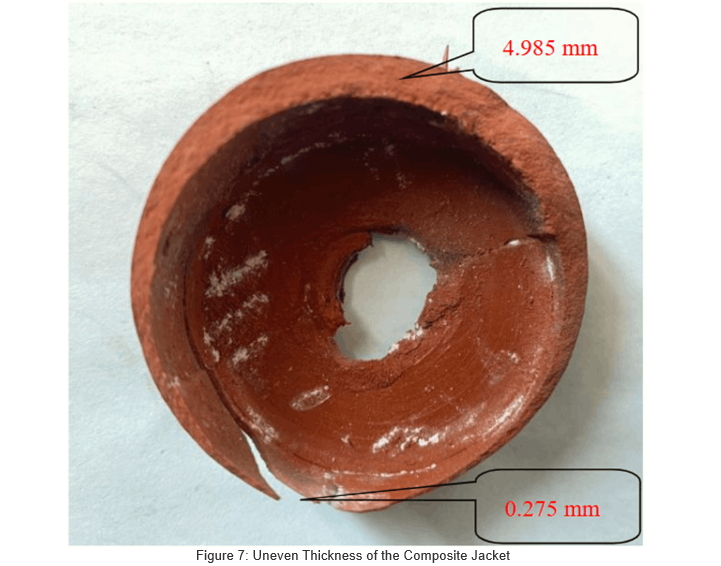

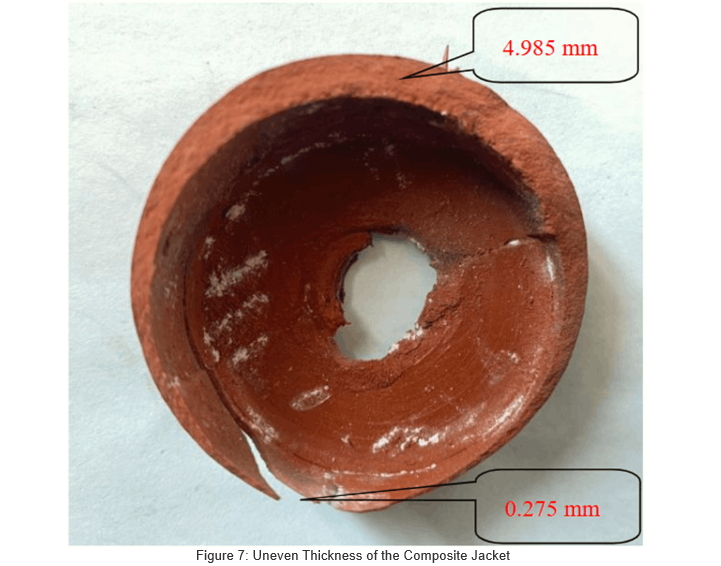

Ved inspektion af Nr. 4 overspændingsbeskyttelse, blev ulige tykkelse af kompositjakken fundet ved en elektrode ende. En mikrometer målte den tykkest del på 4,985 mm og den tyndeste kun 0,275 mm, som vist i figur 7. Figuren viser også, at centralelektrodens perforation i jakken ikke er en standard cirkel, hvilket indikerer dårlig sikring her.

Ved inspektion af Nr. 4 overspændingsbeskyttelse, blev ulige tykkelse af kompositjakken fundet ved en elektrode ende. En mikrometer målte den tykkest del på 4,985 mm og den tyndeste kun 0,275 mm, som vist i figur 7. Figuren viser også, at centralelektrodens perforation i jakken ikke er en standard cirkel, hvilket indikerer dårlig sikring her.

Kompositjakken er hovedsageligt lavet af silikonkautschuk. Dens ulige tykkelse skyldes dårlig proceskontrol og ekscentriskheden under vulkaniseringsfasen i produktion. For konventionelle 10 kV overspændingsbeskyttelser, har kompositjakken en jævn tykkelse på 3-5 mm. For tynde silikonkautschuk viser dårlig modstandskraft over for aldring og er let til at sprække. Det tillader ikke kun fugt at trænge igennem og hæfte til overfladen af isoleringscylinderen, forårsager fugtfejl, men kan også forringe udstyrets ydre isoleringsydeevne, bliver en nøglefaktor, der begrænser produktkvalitet.

3.4 Godkendt i konventionelle prøver, ikk godkendt i specialprøver

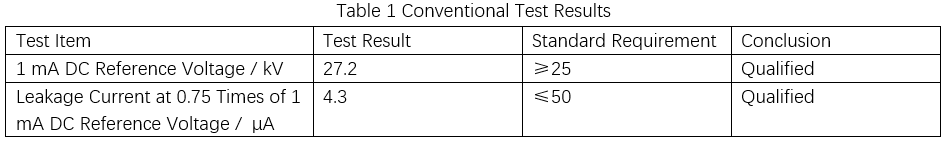

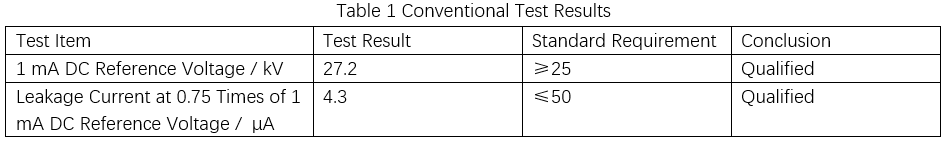

DC-spændingsrelaterede prøver blev udført på Nr. 5 normal overspændingsbeskyttelse, med resultater vist i tabel 1.

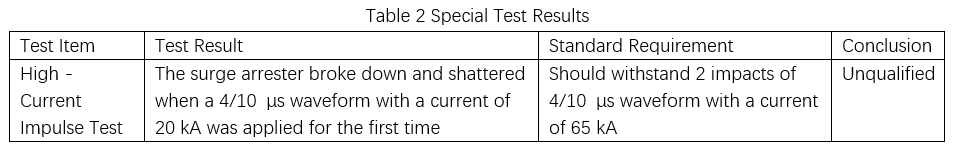

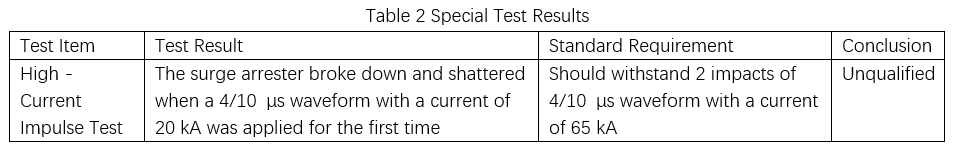

For at verificere dens overstrøm modstandsdygtighed, blev en højstrømimpulsprøve udført på Nr. 4 normal overspændingsbeskyttelse. Selv når prøveimpulsstrømmen var langt under standard specificerede værdi, oplevede overspændingsbeskyttelsen stadig nedbrydning og splittelse, resulterede i en fejlprøve. Detaljerede data præsenteres i tabel 2.

4. Anbefalinger

Når der udbestilles og indkøber overspændingsbeskyttelser (især for fordelingsnetværk), skal leverandørkvalifikationer og tekniske specifikationer defineres klart. Vælg leverandører med modne processer og god ydeevne; undgå for lavprisede bud.

Under accept af leverede fordelingsnetværks-overspændingsbeskyttelser, skal konstruktions- og driftsenheder følge standarder som "Fem-pass". Gennemfør punkt-for-punkt kontroller, behold fabrikprøverapporter for at sikre godkendelsesprocent.

Brug provinsiel materialeinspektionscentre's prøveplatforme. Udfør prøvetagninger (AC/DC, højstrømimpuls, sikring) for 10 kV overspændingsbeskyttelser for at blokere ugodkendte produkter fra netforbindelse.

Efter installation, før indkørsel, følg strengt GB 50150—2016 for stedlige prøver. Udsted standardiserede rapporter, arkiver som påkrævet. Sikre fuldprocesdataforvaltning (produktion → transport → accept → overgivelsesprøve → indkørsel). Efter indkørsel, forbedre patruljer/registre. I regntider, brug infrarød imaging. For anormal opvarmning, sluk og udskift hurtigt for at forhindre fejludvikling.