1. Innledning

Under drift av strømsystemer står hovedutstyret overfor trusler fra interne og atmosfæriske overvoltage. Overvoltagebeskyttelser, spesielt metalloksidovervoltagebeskyttelser (MOA) med fremragende ikke-lineære spenning-styringskarakteristika, er nøkkelpunkter for beskyttelse på grunn av deres gode ytelse, store strømkapasitet og sterk motstandsdyktighet mot forurensning. Imidlertid kan langvarig eksponering for nettspenning, sammen med komponentkvalitet, produksjonsprosesser og eksterne miljøer, gjøre MOA-er utsett for uvanlig varme eller eksplosjoner, noe som krever vitenskapelig identifisering, vurdering og forebygging.

Denne artikkelen omhandler store skala 10 kV distribusjon MOA-feil i et område. Analyse viser at bruddene koncentrerer seg rundt en modell fra én produsent. Tre feilfase- og to normalfase-MOA-er av denne modellen er demontert og testet for å fastslå årsaker og mot tiltak.

2. Feiloversikt

Defekte overvoltagebeskyttelser er fordelt på 10 kV distribusjonslinjer fra en 35 kV understasjon. Feil forekommer ofte i tordenstid, og understasjonens unormale/feilrapporter kan ikke korrespondere med defekt fase-overvoltagebeskyttelser. De fem prøvetatte overvoltagebeskyttelsene mangler nøyaktige beskyttelsesaksjon- og feilregistreringsinformasjon. Lynlokaliseringssystemer viser at det i 2020 var 516 lynnedslag innen en radius på 10 km sentrert på denne understasjonen.

Etter installasjon på stedet ble overleveringstester utført (inkludert isolasjonsmotstandstest, 1 mA DC referansevoltage-test og lekkasje-strømtest ved 0,75 ganger 1 mA DC referansevoltage), alle med godkjente resultater.

3. Feilårsaksanalyse

Tre feilfase-overvoltagebeskyttelser (Nr.1, Nr.2, Nr.3) er demontert; to normalfase-overvoltagebeskyttelser (Nr.4, Nr.5) er testet og demontert for sammenligning, for å identifisere årsaker til store skala feil.

3.1 Ufullstendig plaketinformasjon

Blant de tre feilfase- og to normalfase-overvoltagebeskyttelsene: 4 har produsert dato, men ingen serienummer; 1 har serienummer, men ingen dato; annen informasjon er relativt fullstendig.

Plaketter er viktig for drifts- og vedlikeholdsfolk for å få grunnleggende utstyrinformasjon. Manglende produsert dato/serienummer hindrer beregning av levetid og sporbarhet, og forhindrer sentralisert defektbehandling.

3.2 Varistorer er alle fragmenter

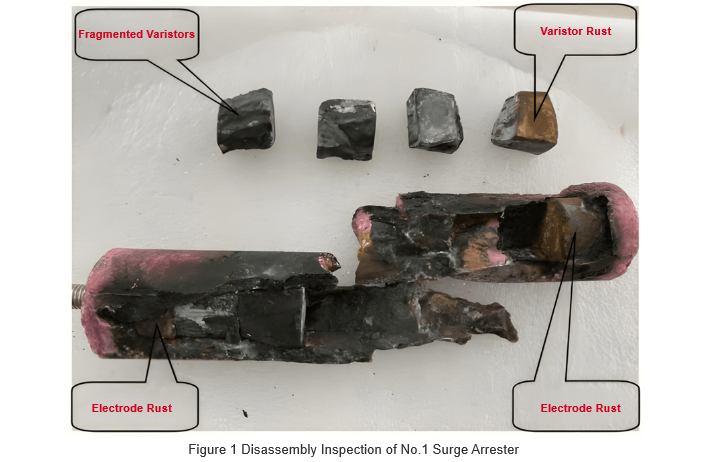

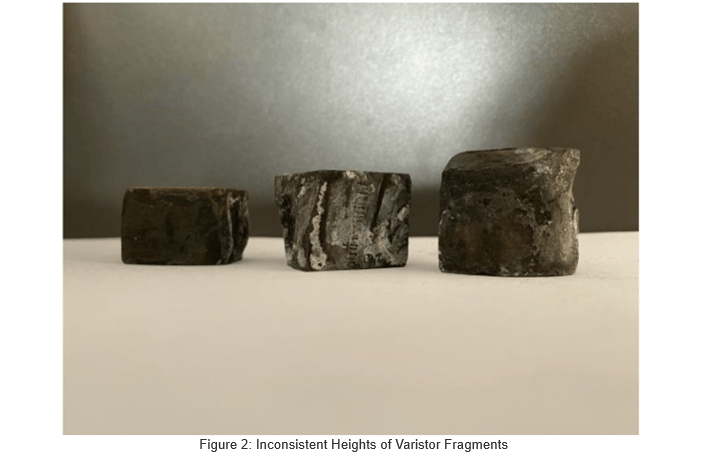

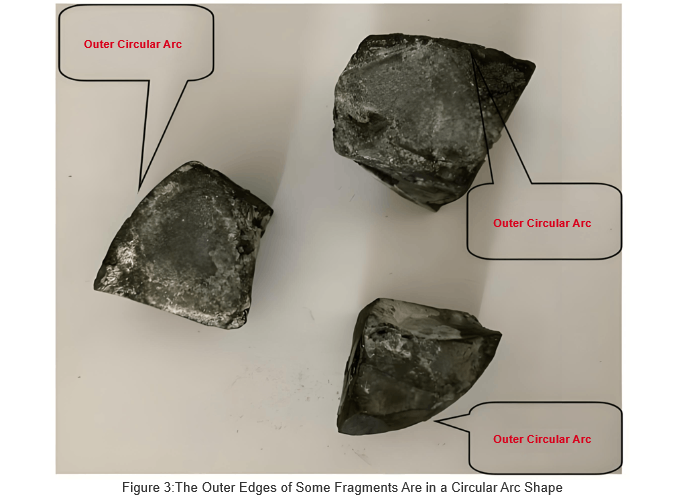

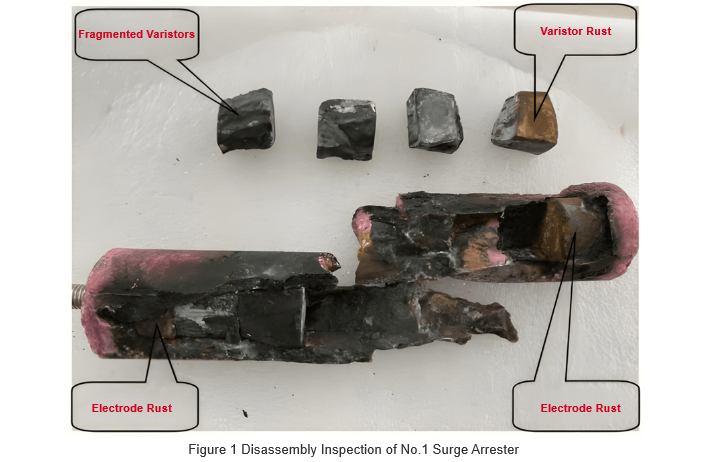

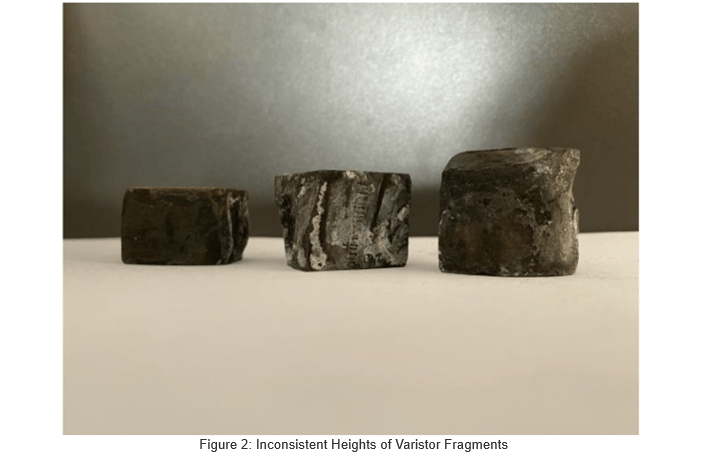

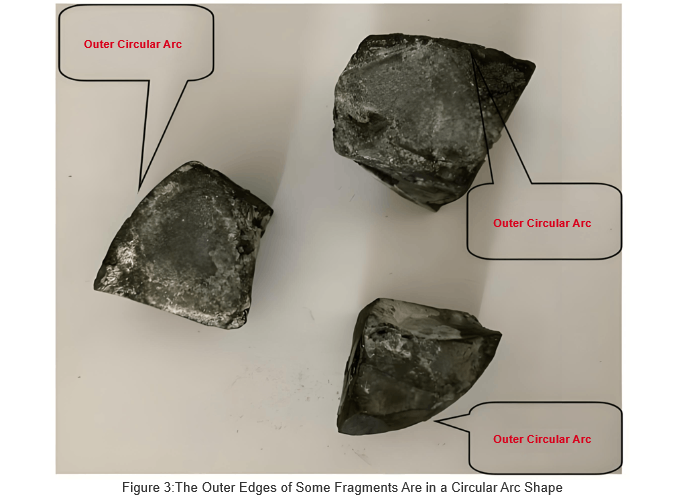

Demontering av den defekte overvoltagebeskyttelsen Nr.1 avdekker: 6 varistorer mellom to elektroder, noen med brennemerker og hvit pulver på overflater; unntatt relativt flate øvre/nedre overflater, er varistorer uregelmessige i form, uten uniform størrelse eller plassering. Tykkelsen inkluderer 18 mm, 20 mm, 23 mm og 25 mm. Tre varistorer har regulære ytre buer (antagelig fra ytre sirkler av komplette disk- eller ringformede varistorer). Lignende problemer finnes i de to andre feilfase-overvoltagebeskyttelsene.

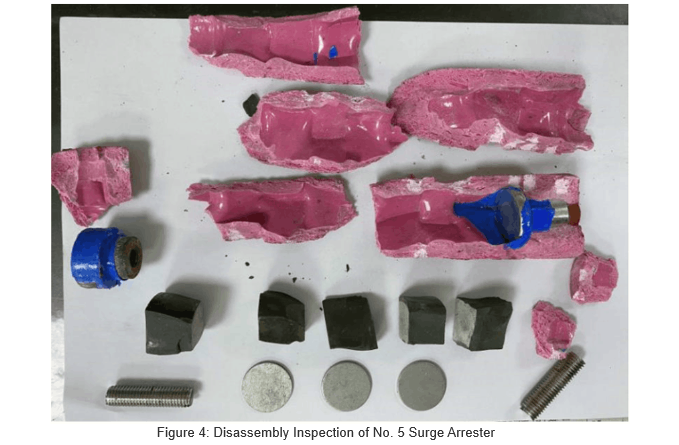

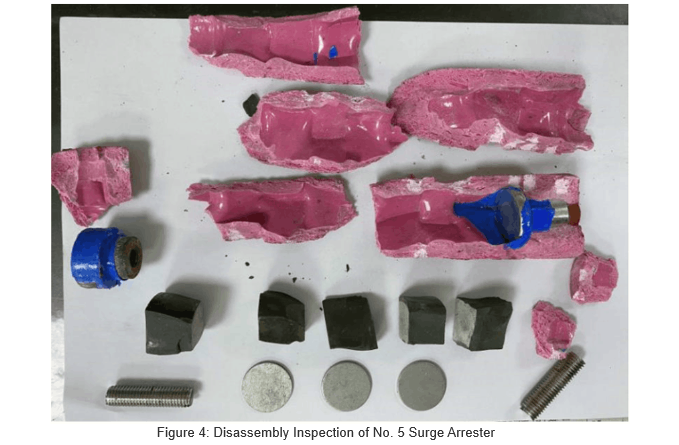

Den intakte overvoltagebeskyttelsen Nr. 5 ble demontert (ingen skade under prosessen, resultater i figur 4). Inni: 5 varistor-deler + 3 metallplater. Varistorer har flatt topp/bunnflate, uregelmessige fragmenter ellers, liknende andre: 3 deler ~22mm tykke, 1 på 20mm, 1 på 17mm. 3 deler viser regulære ytre buer (fra ytre sirkler av komplette disk/ringformede varistorer); 2 viser regulære indre buer (fra indre sirkler av komplette ringformede varistorer).

Varistorer i standard metalloksidovervoltagebeskyttelser er regulære disker, ringer eller sylindre. Deres dimensjoner knyttes strengt til spenningsforhold (rest/reservespenningsforhold), potensialgradient, strømkapasitet, råmaterialer og fyringsprosesser. Før kjernemontasje, blir hver varistor fullstendig testet (nettfrekvens, DC, høystrømimpuls, kvadratbølge osv.). Bare godkjente deler monteres.

Demontering viser at disse overvoltagebeskyttelsene bruker uregulære varistorer: ulik antall varistorer/metalldeler mellom samme modell enheter; uregelmessige former, ulike tykkleker, og ujevne ytre buer. Så kjerner er laget av fragmenter av konvensjonelle varistorer (ulike spesifikasjoner/elektriske parametre), ikke 10 kV standard. Sammenligning av feilfase vs. normalfase bekrefter at dette er en fabrikkdefekt, ikke feilindusert.

Slike varistorer har dårlig elektrisk ytelse. Ujevn kontaktareal forverrer overvoltagebestand, strømkapasitet og stabilitet - lett forårsaker nedbryting under linjesurge.

3.3 Dårlig tettning av komposit jakke

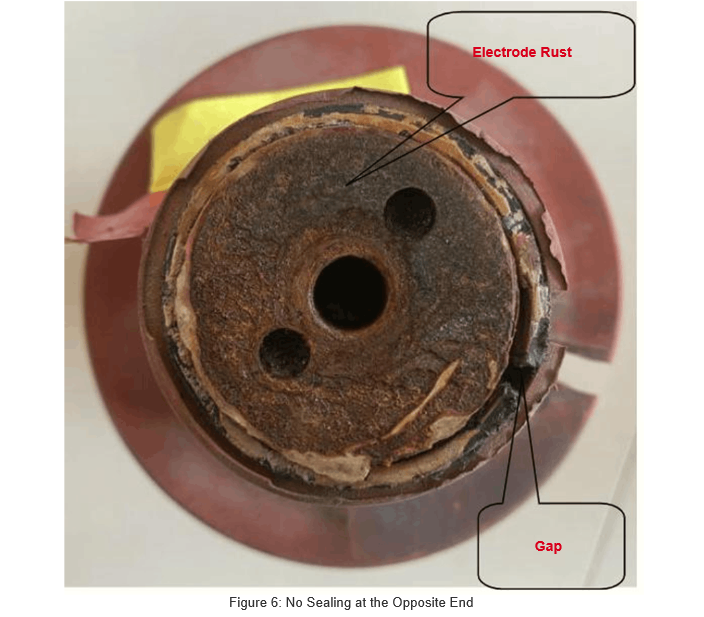

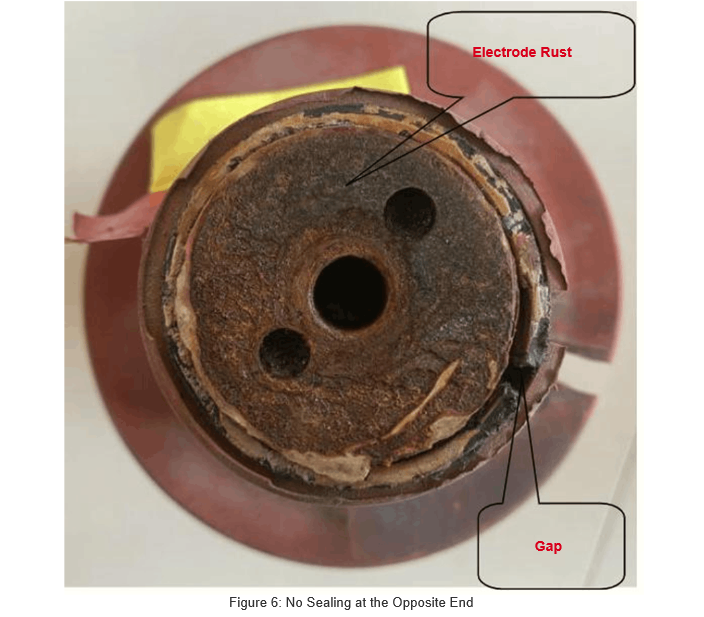

Demontering av den defekte overvoltagebeskyttelsen Nr. 3: en ende av kompositjakken tetter godt med elektroden (figur 5); den andre enden mangler gjutet tettning. Bare litt tettstoff fyller gapet mellom elektrode-bue-skjold - ineffektivt for beskyttelse, fører til hull og alvorlig rost på elektroden (figur 6).

Dette dårlige tettstedet skyldes utilstrekkelig gjutning i produksjon, ikke feil.

Kompositjakken har ingen gjutet tettning på en side av bue-isolerende sylinder, og trådet overflaten av elektrodetykket er alvorlig rustet. Dette viser at selv med tettstoff, kan fuktighet smyg inn i bue-isolerende sylinder gjennom trådgap. Under drift, fuktighet som hefter seg til varistor-kjerne-samlingsoverflaten øker lekkasje-strøm og resistive komponenter, som forårsaker alvorlig varme. Langvarig drift fører til økende temperatur inne i bue-isolerende sylinder, muligvis smelter og sprenger sylinderveggen, gradvis forverrer overvoltagebeskyttelsens driftskvalitet.

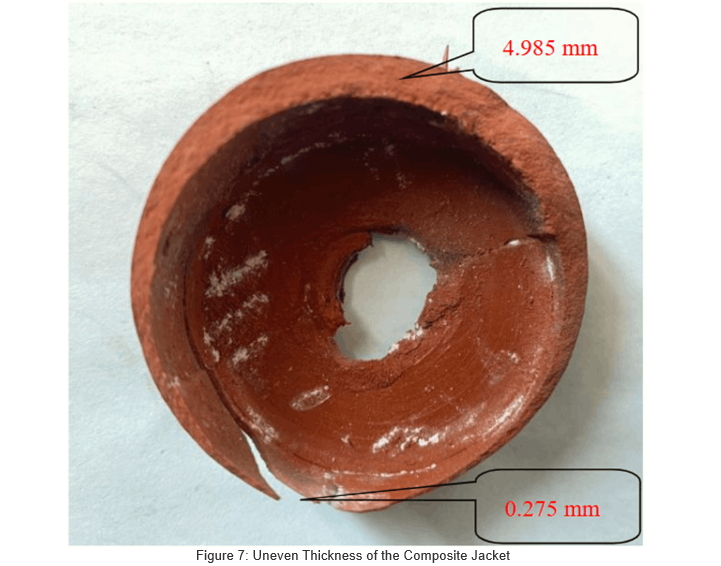

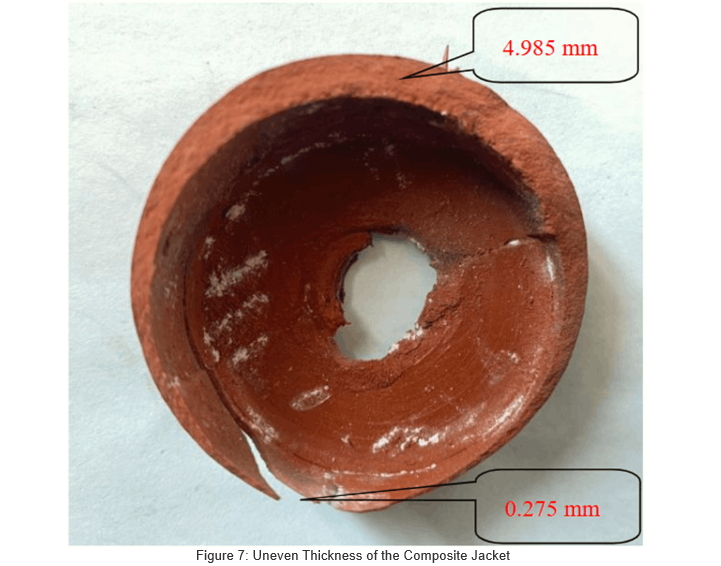

Ved inspeksjon av overvoltagebeskyttelsen Nr. 4, ble det funnet ulik tykkelse av kompositjakken ved en elektrodeende. En mikrometer målte den tykkste delen på 4,985 mm og den tynnest på bare 0,275 mm, som vist i figur 7. Figuren viser også at sentralelektrodestolpen perforasjon av jakken ikke er en standard sirkel, indikerer dårlig tettning her.

Ved inspeksjon av overvoltagebeskyttelsen Nr. 4, ble det funnet ulik tykkelse av kompositjakken ved en elektrodeende. En mikrometer målte den tykkste delen på 4,985 mm og den tynnest på bare 0,275 mm, som vist i figur 7. Figuren viser også at sentralelektrodestolpen perforasjon av jakken ikke er en standard sirkel, indikerer dårlig tettning her.

Kompositjakken er hovedsakelig laget av silikonkautsjuk. Dens ulike tykkelse skyldes dårlig prosesskontroll og eksentrisitet under vulkaniseringsfasen i produksjon. For konvensjonelle 10 kV overvoltagebeskyttelser, har kompositjakken en jevn tykkelse på 3-5 mm. For tynn silikonkautsjuk viser dårlig aldersbestand og er utsatt for sprøking. Det lar ikke bare fuktighet penetrere og hefte seg til overflaten av isolerende sylinder, forårsaker fuktighetinduserte feil, men kan også forringe utstyr sin eksterne isolasjonsegenskaper, blir en nøkkelfaktor som begrenser produktkvaliteten.

3.4 Godkjent i konvensjonelle tester, ikke godkjent i spesialiserte tester

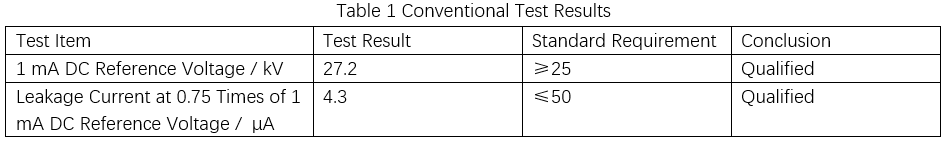

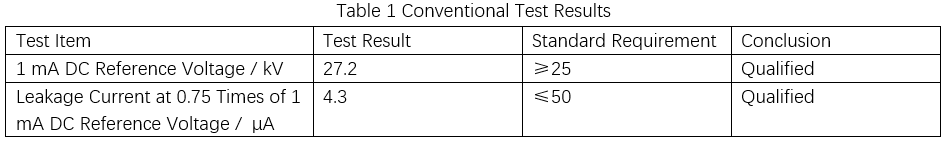

DC-spenningsrelaterte tester ble utført på den normale overvoltagebeskyttelsen Nr. 5, med resultater vist i tabell 1.

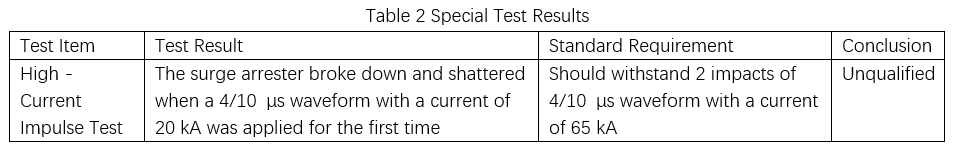

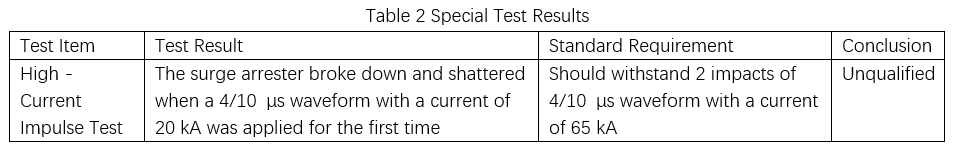

For å verifisere dens overstrømingskapasitet, ble en høystrømimpulstest utført på den normale overvoltagebeskyttelsen Nr. 4. Selv når testimpulstrømmen var langt under standardangitt verdi, opplevde overvoltagebeskyttelsen nedbryting og sprekking, resulterte i mislykket test. Detaljerte data presenteres i tabell 2.

4. Anbefalinger

Når det gjelder anbud og innkjøp av overvoltagebeskyttelser (spesielt for distribusjonsnettverk), definér tydelig leverandørkvalifikasjoner og tekniske spesifikasjoner. Velg leverandører med modne prosesser og god ytelse; unngå for lavprisede bud.

Under aksept av leverte distribusjonsnettverks-overvoltagebeskyttelser, må bygge- og driftsenheter følge standarder som "Fem-pass". Gjennomfør punkt-for-punkt sjekker, behold fabrikktestrapporter for å sikre kvalifikasjonsrater.

Bruk provinsiale materiellinspektørssenter sine testplatformer. Utfør utvalgstester (AC/DC, høystrømimpuls, tettning) for 10 kV overvoltagebeskyttelser for å blokkere ukvalifiserte produkter fra nettkobling.

Etter installasjon, før tjenesteinnsetting, følg strengt GB 50150—2016 for stedstester. Utgi standardiserte rapporter, arkiver som foreskrevet. Sikre fullprosessdatahåndtering (produksjon → transport → aksept → overleveringstest → tjenesteinnsetting). Etter tjenesteinnsetting, forbedre patruljer/oppføring. I regntid, bruk infrarødt bildetaking. For uvanlig varme, slå av strømmen og erstatt umiddelbart for å unngå feilutvidelse.