1. Wprowadzenie

Podczas działania systemu energetycznego główne urządzenia stają w obliczu zagrożeń związanym z wewnętrznymi i atmosferycznymi przepięciami. Tłumiki przepięć, szczególnie metalo-oxidowe tłumiki przepięć (MOA) o doskonałych nieliniowych charakterystykach napięcie-prąd, są kluczowe dla ochrony ze względu na swoją dobrą wydajność, dużą zdolność nośną prądu i silną odporność na zanieczyszczenia. Jednak długotrwałe narażenie na napięcia częstotliwości sieciowej, w połączeniu z jakością komponentów, procesami produkcyjnymi i zewnętrznymi warunkami, sprawia, że MOA są narażone na nietypowe nagrzewanie się lub eksplodowanie, co wymaga naukowego rozpoznania, oceny i zapobiegania.

Ten artykuł porusza problem szeroko zakrojonych awarii MOA dystrybucji 10 kV w danym regionie. Analiza pokazuje, że pękające tłumiki koncentrują się na modelu jednego producenta. Trzy uszkodzone fazy i dwa normalne fazy tego modelu zostały rozebrane i przetestowane, aby określić przyczyny i środki zaradcze.

2. Przegląd usterki

Uszkodzone tłumiki przepięć są rozmieszczone na liniach dystrybucji 10 kV podstacji 35 kV. Awarie często występują w sezonie burzowym, a rekordy anomalii/awarii podstacji nie odpowiadają uszkodzonym fazom tłumików. Pięć próbkowanych tłumików brak dokładnych informacji o działaniu ochrony i rejestracji usterki. Systemy lokalizacji piorunów pokazują, że w 2020 roku w promieniu 10 km wokół tej podstacji zanotowano 516 uderzeń piorunów.

Po montażu na miejscu przeprowadzono testy przejęcia (w tym pomiary oporu izolacyjnego, napięcia DC odniesienia 1 mA, oraz prądu przecieku przy 0,75 napięcia DC odniesienia 1 mA), wszystkie z wynikami zgodnymi z normą.

3. Analiza przyczyn awarii

Trzy uszkodzone fazy tłumików (Nr 1, Nr 2, Nr 3) zostały rozebrane; dwa normalne fazy (Nr 4, Nr 5) poddane testom i rozmontowane do porównania, aby zidentyfikować przyczyny szeroko zakrojonych awarii.

3.1 Niekompletne informacje na tablicy nazwowej

Spośród trzech uszkodzonych faz i dwóch normalnych faz: 4 mają datę produkcji, ale brak numeru seryjnego; 1 ma numer seryjny, ale brakuje daty; pozostałe informacje są stosunkowo kompleksowe.

Tablice nazwowe są kluczowe dla personelu eksploatacyjnego do uzyskania podstawowych informacji o urządzeniu. Brak daty produkcji/numeru seryjnego utrudnia obliczanie okresu użytkowania i śledzenie jakości, co utrudnia skoncentrowaną zarządzanie defektami.

3.2 Warstwy varistors są fragmentami

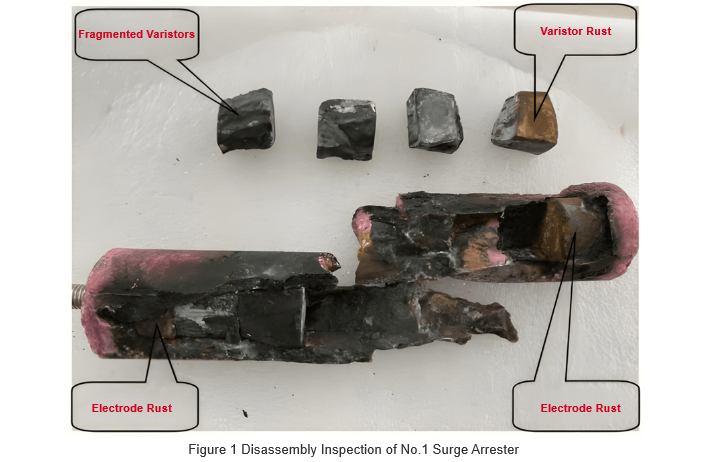

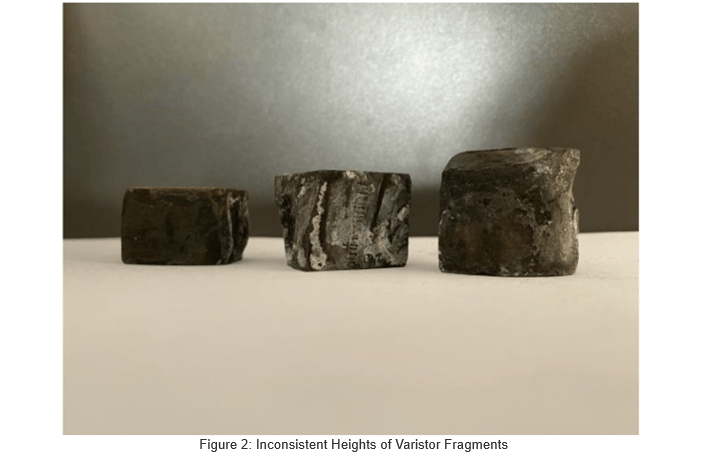

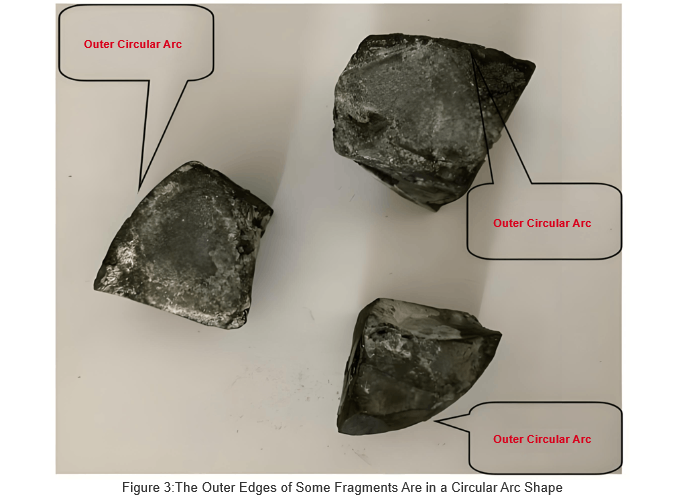

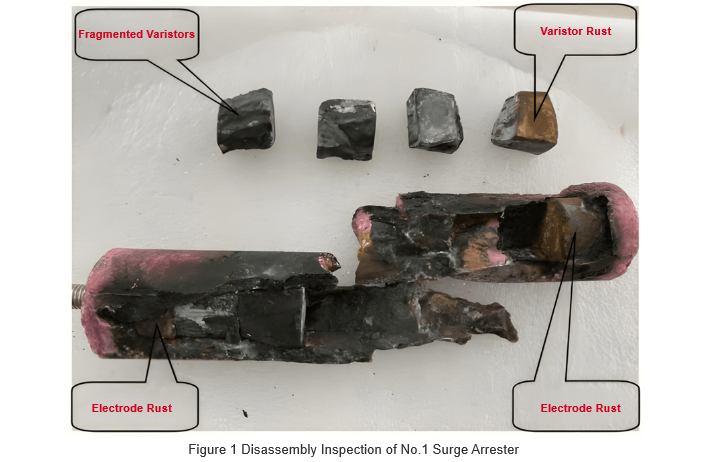

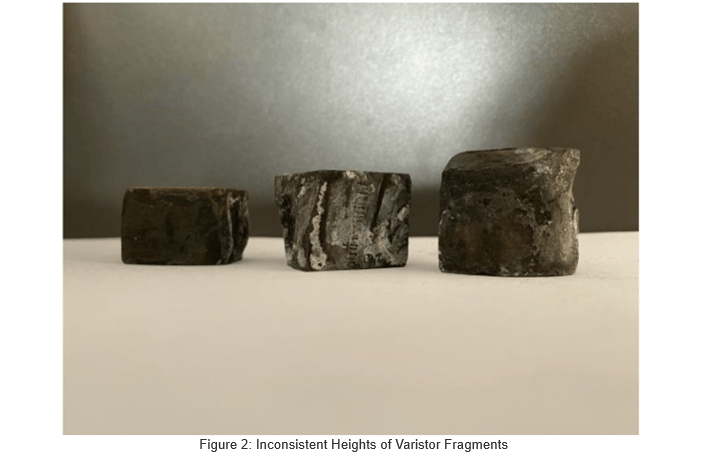

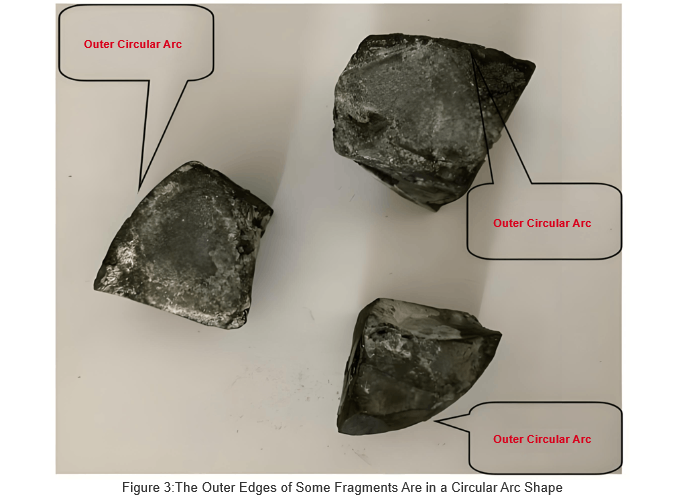

Rozmontowanie uszkodzonego tłumika Nr 1 ujawniło: 6 varistorów między dwoma elektrodami, z oznakami spalania i białym proszkiem na niektórych powierzchniach; poza stosunkowo płaskimi górnymi/dolnymi powierzchniami, varistory mają nieregularny kształt, bez jednolitego rozmiaru lub ułożenia. Grubości to 18 mm, 20 mm, 23 mm i 25 mm. Trzy varistory mają regularne łuki zewnętrzne (prawdopodobnie z zewnętrznych kręgów pełnych dysków/kolektorów varistorów). Podobne problemy występują w pozostałych dwóch uszkodzonych fazach.

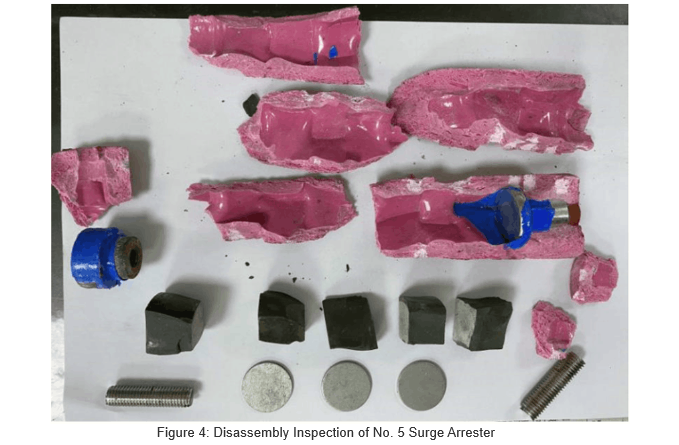

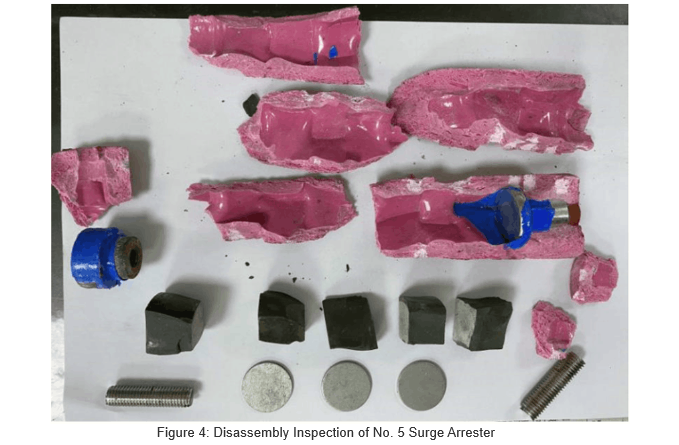

Nieruszonego tłumika Nr 5 (bez uszkodzeń podczas procesu, wyniki na rys. 4) rozebrano. Wewnątrz: 5 fragmentów varistorów + 3 metalowe podkładki. Varistory mają płaskie górne/dolne powierzchnie, nieregularne fragmenty, podobnie jak inne: 3 elementy ~22mm grubości, 1 o 20mm, 1 o 17mm. 3 elementy mają regularne łuki zewnętrzne (z zewnętrznych kręgów pełnych dysków/kolektorów varistorów); 2 mają regularne łuki wewnętrzne (z wewnętrznych kręgów pełnych kolektorów varistorów).

Varistory standardowych metalo-oxidowych tłumików przepięć są regularnymi dyskami, kołami lub cylindrami. Ich wymiary są ściśle związane z proporcją napięcia (napięcie residualne/napięcie odniesienia), gradientem potencjału, zdolnością nośną prądu, surowcami i procesami spalania. Przed montażem rdzenia każdy varistor jest poddany pełnym testom (częstotliwość sieciowa, DC, impuls wysokiego prądu, fala prostokątna itp.). Tylko zatwierdzone elementy są montowane.

Rozmontowanie pokazało, że te tłumiki używają nietypowych varistorów: różna liczba varistorów/podkładek metalowych w jednostkach tego samego modelu; nieregularne kształty, różne grubości i nierównomierny łuk zewnętrzny. Zatem rdzenie są złożone z fragmentów konwencjonalnych varistorów (różne specyfikacje/parametry elektryczne), a nie standardowych 10 kV. Porównanie uszkodzonych i normalnych faz potwierdza, że to wada fabryczna, a nie spowodowana awarią.

Takie varistory mają niższą wydajność elektryczną. Nierównomierny obszar kontaktu pogarsza odporność na przepięcia, zdolność nośną prądu i stabilność – łatwo prowadzi do załamania podczas impulsów w linii.

3.3 Słaba szczelność kompozytowej osłony

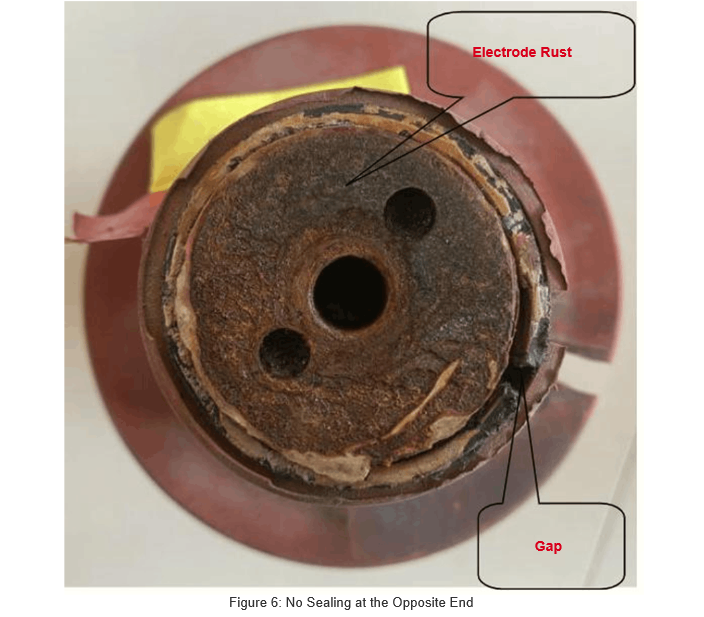

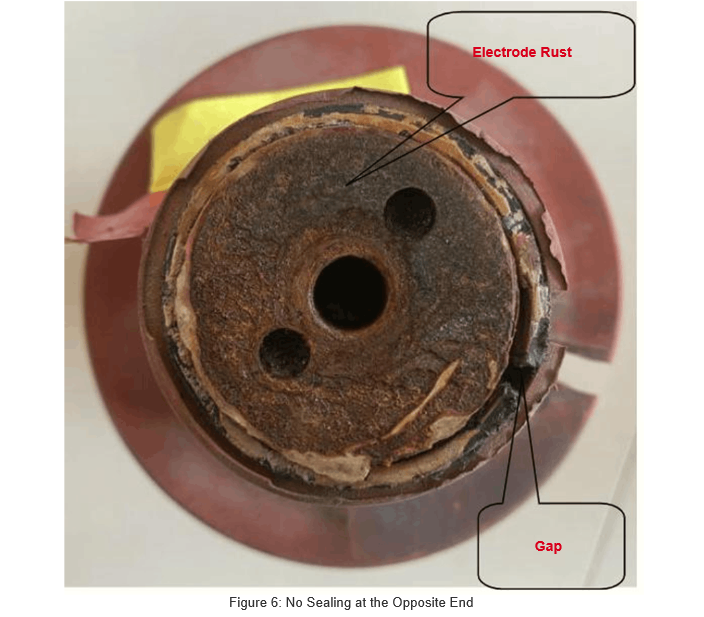

Rozmontowanie uszkodzonego tłumika Nr 3: jeden koniec kompozytowej osłony jest dobrze zapieczętowany z elektrodą (rys. 5); drugi koniec brakuje odlewniczego zapieczętowania. Tylko niewielka ilość kleju wypełnia lukę między elektrodą a tarczą ochronną – nieskuteczne dla ochrony, powodując luki i ciężką korozję elektrody (rys. 6).

Ta słaba szczelność wynika z niewystarczającego odlewu w produkcji, a nie z awarii.

Kompozytowa osłona nie ma odlewniczego zapieczętowania na jednej stronie cylindera izolującego, a powierzchnia nitowana bloku elektrodowego jest mocno zardzewiała. To pokazuje, że nawet z klejem wilgoć może przedostawać się do cylindera izolującego przez szpary nitów. W trakcie eksploatacji wilgoć przylegająca do powierzchni montażu rdzenia varistora zwiększa prąd przecieku i składnik rezystywny, powodując silne nagrzewanie. Długotrwała eksploatacja prowadzi do wzrostu temperatury w cylinderze izolującym, co może doprowadzić do stopienia i pęknięcia ściany cylindera, stopniowego pogorszenia jakości pracy tłumika przepięć.

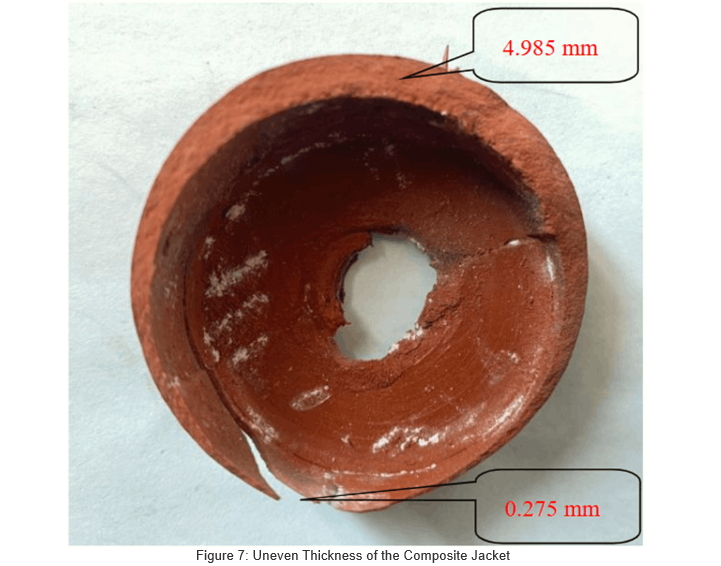

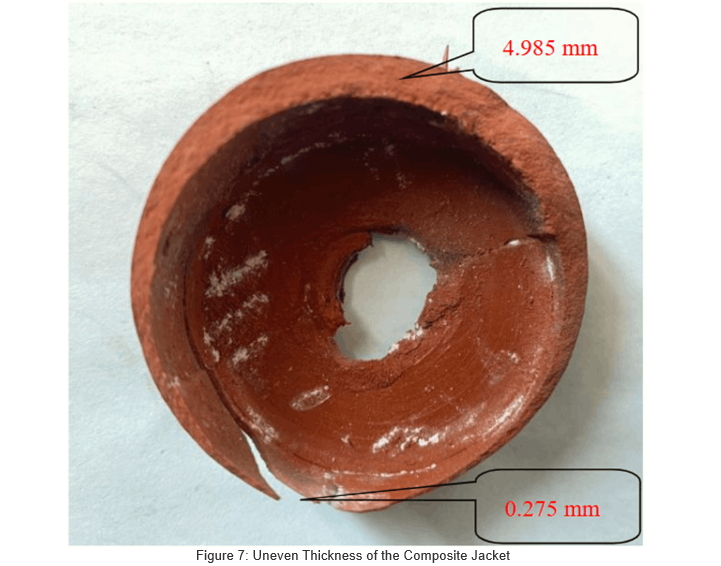

Przy inspekcji tłumika Nr 4 znaleziono nierównomierne grubości kompozytowej osłony na jednym końcu elektrody. Mikrometr zmierzył najgrubszą część na 4,985 mm, a najcieńszą na tylko 0,275 mm, jak pokazano na rys. 7. Rysunek pokazuje również, że perforacja centralnej kolumny elektrody w osłonie nie jest standardowym okręgiem, co wskazuje na słabą szczelność w tym miejscu.

Przy inspekcji tłumika Nr 4 znaleziono nierównomierne grubości kompozytowej osłony na jednym końcu elektrody. Mikrometr zmierzył najgrubszą część na 4,985 mm, a najcieńszą na tylko 0,275 mm, jak pokazano na rys. 7. Rysunek pokazuje również, że perforacja centralnej kolumny elektrody w osłonie nie jest standardowym okręgiem, co wskazuje na słabą szczelność w tym miejscu.

Kompozytowa osłona jest głównie wykonana z kauczuku siliconowego. Jej nierównomierne grubości wynikają z niewłaściwej kontroli procesu i ekscentryczności w etapie wulkanizacji w produkcji. Dla konwencjonalnych tłumików przepięć 10 kV, kompozytowa osłona ma jednolitą grubość 3–5 mm. Zbyt cienki kauczuk siliconowy ma słabe odporność na starzenie i jest podatny na pękanie. Poza umożliwieniem przedostawania się wilgoci i przyleganiem do powierzchni cylindera izolacyjnego, powodując awarie spowodowane wilgocią, może również obniżyć wydajność izolacji zewnętrznej urządzenia, stając się kluczowym czynnikiem ograniczającym jakość produktu.

3.4 Kwalifikowane w konwencjonalnych testach, niekwalifikowane w specjalnych testach

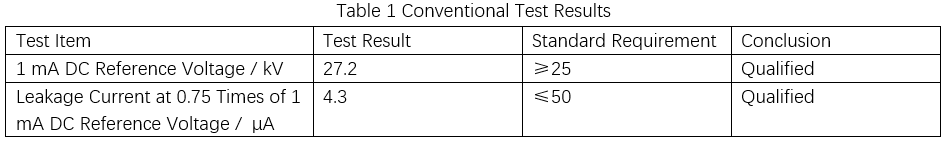

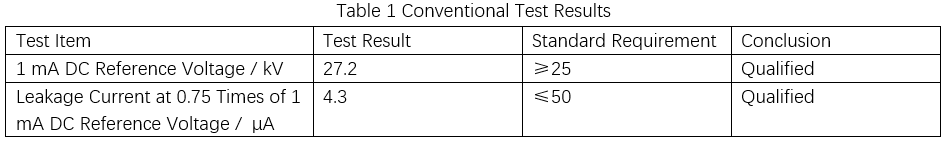

Przeprowadzono testy związane z napięciem DC na normalnym tłumiku przepięć Nr 5, wyniki przedstawione są w tabeli 1.

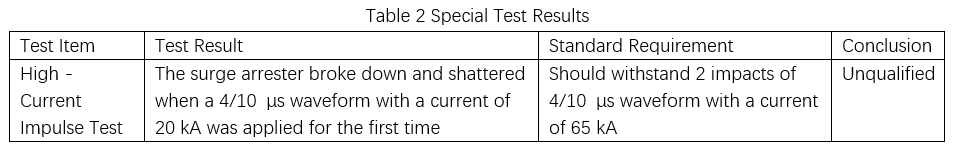

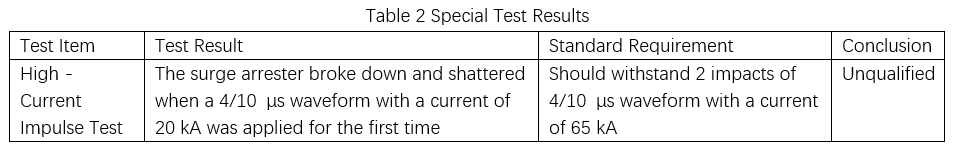

Aby zweryfikować jego odporność na nadmierne prądy, przeprowadzono test impulsu wysokiego prądu na normalnym tłumiku przepięć Nr 4. Nawet gdy impuls testowy był znacznie poniżej wartości określonej w normie, tłumik doznał załamania i rozpadu, co skutkowało niepowodzeniem testu. Szczegółowe dane przedstawione są w tabeli 2.

4. Rekomendacje

Podczas przetargów i zakupów tłumików przepięć (zwłaszcza dla sieci dystrybucyjnych) należy jasno zdefiniować kwalifikacje dostawców i specyfikacje techniczne. Wybierz dostawców z dojrzałymi procesami i dobrym bilansem; unikaj zbyt tanich ofert.

Podczas akceptacji dostarczonych tłumików przepięć dystrybucyjnych, jednostki budowlane i eksploatacyjne muszą przestrzegać standardów takich jak "Pięć Przejść". Przeprowadź szczegółowe kontrole, zachowuj raporty testów fabrycznych, aby zapewnić odpowiednie stopy kwalifikacji.

Użyj platform testowych centrów inspekcji materiałów prowincji. Przeprowadź testy losowe (AC/DC, impuls wysokiego prądu, szczelność) dla tłumików 10 kV, aby zablokować niekwalifikowane produkty przed podłączeniem do sieci.

Po instalacji, przed wprowadzeniem do eksploatacji, ściśle przestrzegaj GB 50150—2016 dla testów na miejscu. Wydaj standaryzowane raporty, archiwizuj zgodnie z wymaganiami. Zapewnij pełne zarządzanie danymi (produkcja → transport → akceptacja → testy przejęcia → wprowadzenie do eksploatacji). Po wprowadzeniu do eksploatacji, wzmocnij patrole/zapisy. W sezonie deszczowym używaj termografii. W przypadku nietypowego nagrzewania, szybko odłącz i zastąp, aby zapobiec rozszerzeniu awarii.