1. Introduzione

Durante l'operazione del sistema elettrico, le apparecchiature principali sono minacciate da sovratensioni interne ed atmosferiche. I parafulmini, in particolare quelli a ossido metallico (MOA) con eccellenti caratteristiche non lineari di voltaggio-corrente, sono fondamentali per la protezione grazie alle loro buone prestazioni, alta capacità di corrente e forte resistenza alla contaminazione. Tuttavia, l'esposizione prolungata a tensioni di rete, unita alla qualità dei componenti, ai processi di fabbricazione e all'ambiente esterno, rende i MOA suscettibili a riscaldamenti anomali o esplosioni, richiedendo un'identificazione, un giudizio e una prevenzione scientifica.

Questo documento affronta grandi fallimenti di MOA di distribuzione a 10 kV in una regione. L'analisi mostra che gli arrestori esplosi si concentrano su un modello di un singolo produttore. Sono stati smontati e testati tre MOA di fasi difettose e due di fasi normali di questo modello per determinare le cause e le contromisure.

2. Panoramica del guasto

I parafulmini difettosi sono distribuiti sulle linee di distribuzione a 10 kV di una sottostazione a 35 kV. I guasti sono frequenti durante la stagione dei temporali e i registri di anomalie/guasti della sottostazione non corrispondono ai parafulmini delle fasi difettose. I cinque parafulmini campionati mancano di informazioni accurate sui movimenti di protezione e sul registro dei guasti. I sistemi di localizzazione dei fulmini mostrano che nel 2020 ci sono stati 516 colpi di fulmine entro un raggio di 10 km centrato su questa sottostazione.

Dopo l'installazione sul sito, sono stati condotti test di consegna (inclusi test di resistenza d'isolamento, test di tensione continua di riferimento a 1 mA e test di corrente di fuga a 0,75 volte la tensione continua di riferimento a 1 mA), tutti con risultati qualificati.

3. Analisi delle cause del guasto

Sono stati smontati tre MOA di fasi difettose (No.1, No.2, No.3); due MOA di fasi normali (No.4, No.5) sono stati sottoposti a test e smontati per confronto, al fine di identificare le cause dei grandi fallimenti.

3.1 Informazioni incomplete sulla targa

Tra i tre MOA di fasi difettose e i due MOA di fasi normali: 4 hanno date di fabbricazione ma non numeri di serie; 1 ha un numero di serie ma non la data; le altre informazioni sono relativamente complete.

Le targhe sono fondamentali per il personale di manutenzione per ottenere informazioni di base sull'equipaggiamento. La mancanza di date di fabbricazione/numeri di serie ostacola il calcolo della durata di vita e il tracciamento della qualità, impedendo la gestione centralizzata dei difetti.

3.2 Varistori frammentati

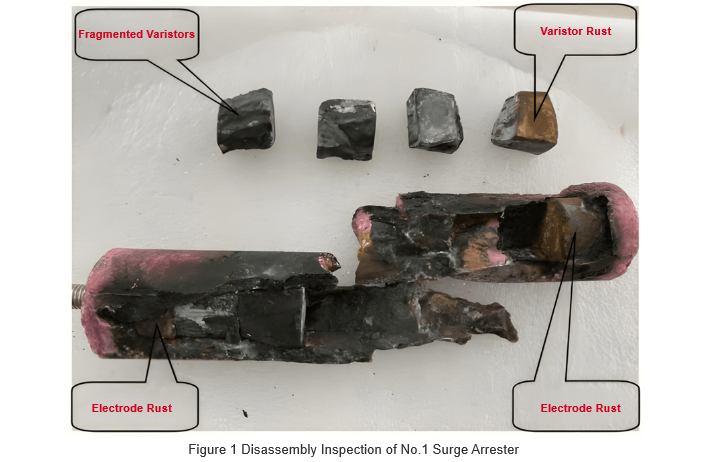

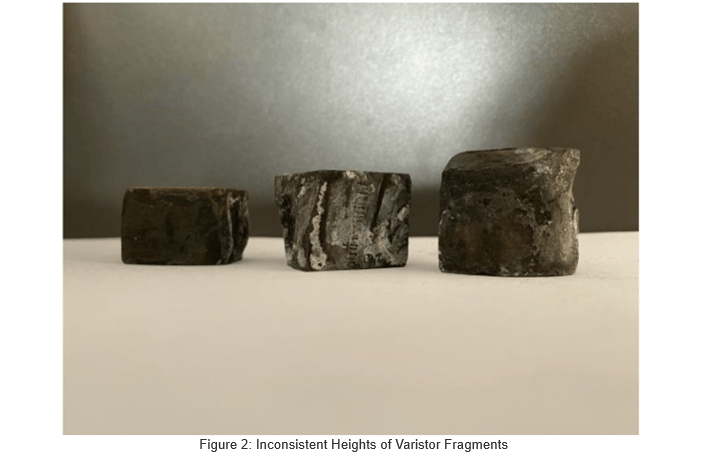

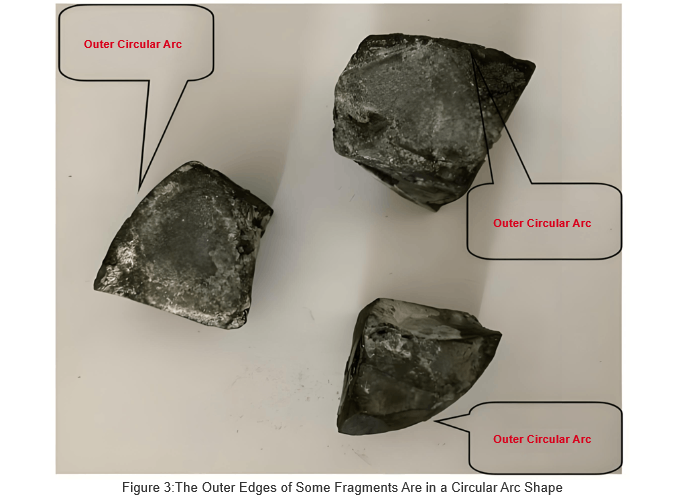

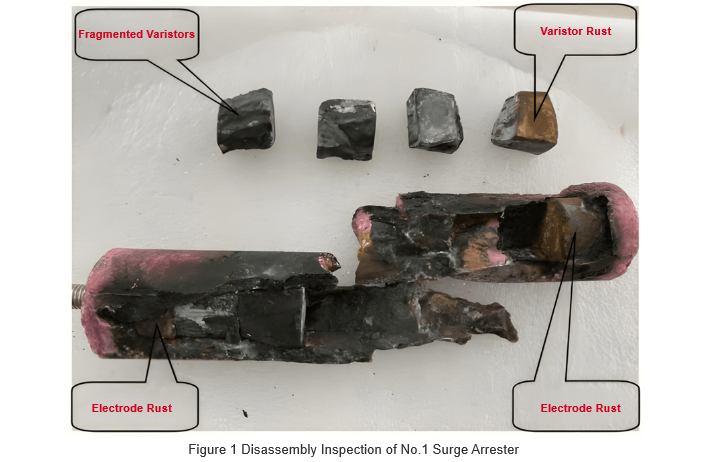

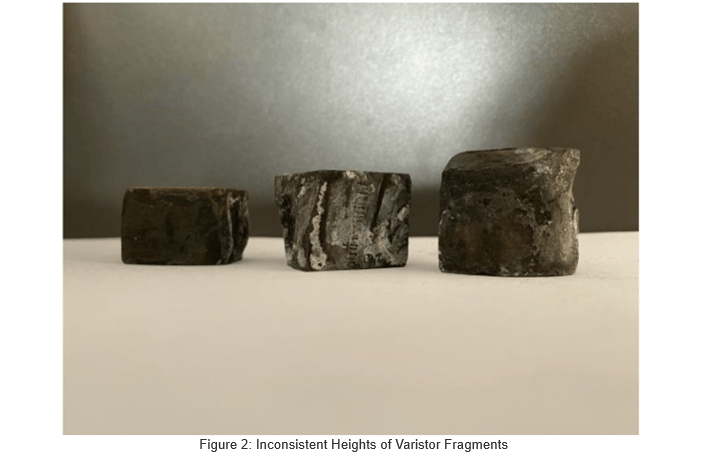

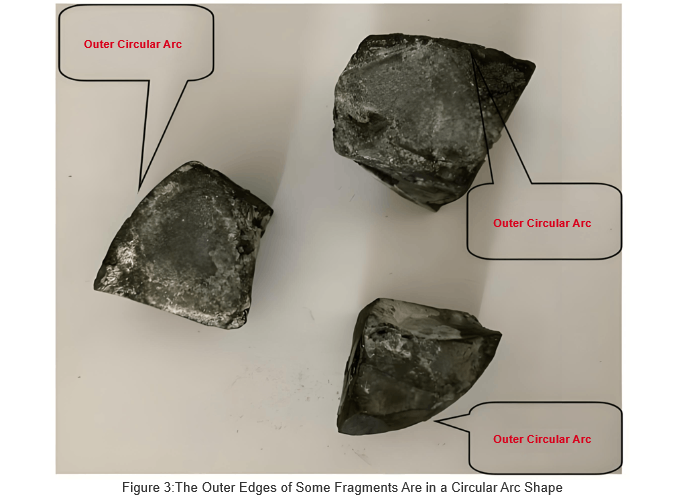

Lo smontaggio del parafulmine difettoso No.1 rivela: 6 varistori tra due elettrodi, con segni di bruciatura e polvere bianca su alcune superfici; a parte le superfici superiore e inferiore relativamente piane, i varistori sono irregolari in forma, senza dimensioni o disposizioni uniformi. Le spessori includono 18 mm, 20 mm, 23 mm e 25 mm. Tre varistori hanno archi esterni regolari (presumibilmente provenienti dai cerchi esterni di varistori a disco o anello completi). Problemi simili esistono negli altri due MOA di fasi difettose.

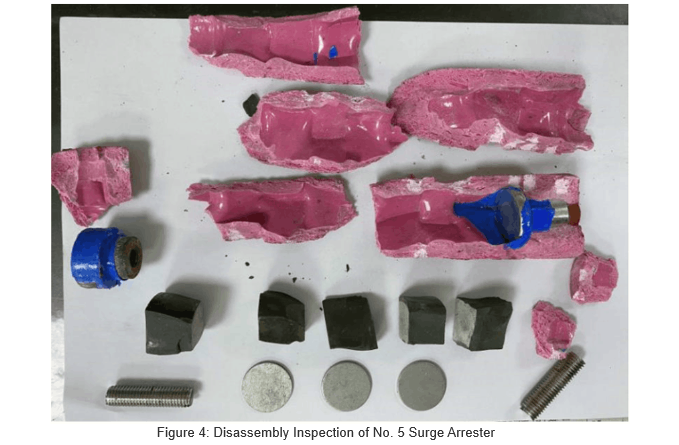

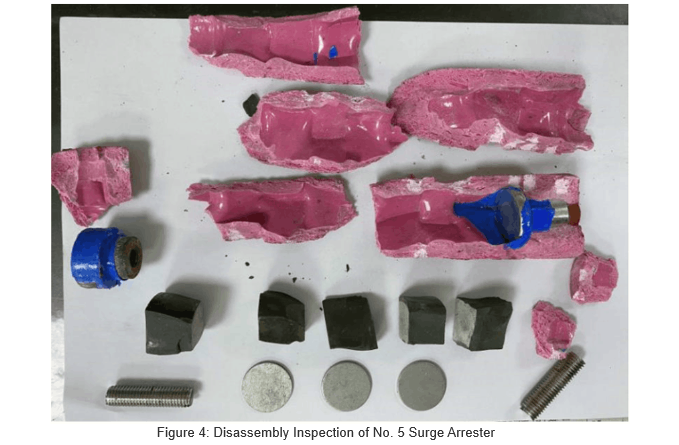

Il parafulmine intatto No. 5 è stato smontato (senza danni durante il processo, risultati in Fig. 4). Internamente: 5 pezzi di varistori + 3 guarnizioni metalliche. I varistori hanno superfici superiori/inferiori piane, frammenti irregolari altrimenti, simili agli altri: 3 pezzi ~22mm di spessore, 1 a 20mm, 1 a 17mm. 3 pezzi mostrano archi esterni regolari (dai cerchi esterni di varistori a disco/anellare completi); 2 mostrano archi interni regolari (dai cerchi interni di varistori a anello completi).

I varistori degli standard parafulmini a ossido metallico sono dischi, anelli o cilindri regolari. Le loro dimensioni sono strettamente legate al rapporto di tensione (tensione residua/tensione di riferimento), al gradiente di potenziale, alla capacità di portata di corrente, alle materie prime e ai processi di cottura. Prima dell'assemblaggio del nucleo, ogni varistore subisce test completi (frequenza di rete, continua, impulso ad alta corrente, onda quadrata, ecc.). Solo i pezzi superati vengono assemblati.

Lo smontaggio mostra che questi parafulmini utilizzano varistori non convenzionali: numeri diversi di varistori/guarnizioni metalliche tra unità dello stesso modello; forme irregolari, spessori variabili e archi esterni non uniformi. Pertanto, i nuclei sono composti da frammenti di varistori convenzionali (diverse specifiche/parametri elettrici), non da quelli standard a 10 kV. Il confronto tra fasi difettose e normali conferma che si tratta di un difetto di fabbrica, non causato dal guasto.

Tali varistori hanno prestazioni elettriche scadenti. Aree di contatto non uniformi peggiorano la resistenza alle sovratensioni, la capacità di portata di corrente e la stabilità, causando facilmente rotture durante gli impulsi di linea.

3.3 Pessimo sigillaggio della giacca composita

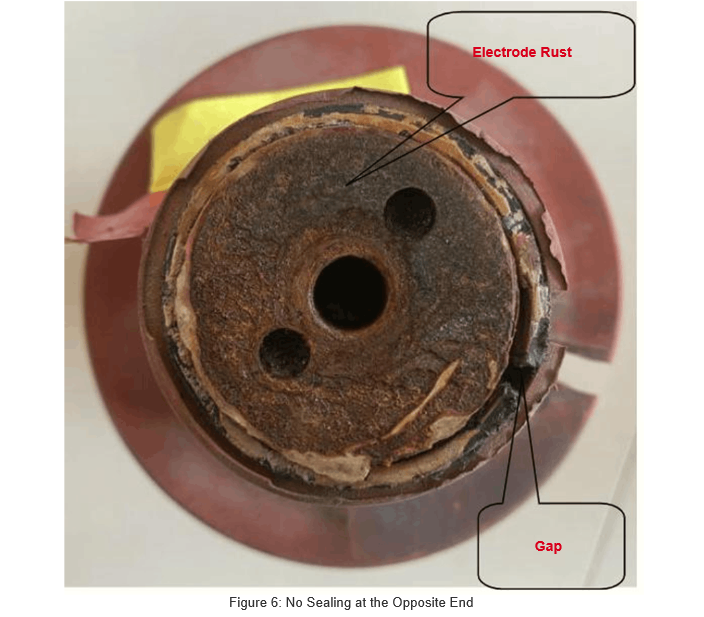

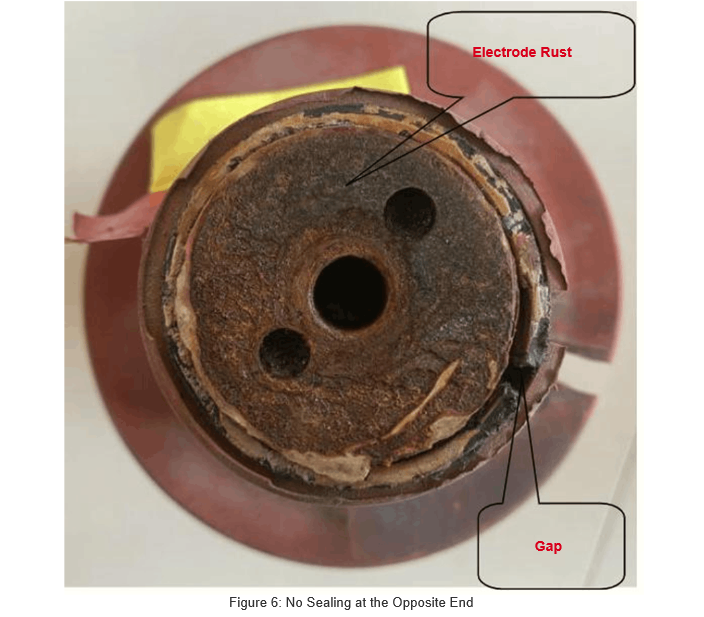

Smontando il parafulmine difettoso No. 3: un'estremità della giacca composita è ben sigillata con l'elettrodo (Fig. 5); l'altra estremità manca di sigillaggio fuso. Solo un po' di sigillante riempie lo spazio tra l'elettrodo e lo schermo d'arco - inefficace per la protezione, causando spazi e ruggine severa dell'elettrodo (Fig. 6).

Questo pessimo sigillaggio deriva da un fusione insufficiente nella produzione, non da guasti.

La giacca composita non ha un sigillaggio fuso su un lato del cilindro isolante d'arco e la superficie filettata del blocco elettrodico è gravemente arrugginita. Questo dimostra che anche con il sigillante, l'umidità può penetrare nel cilindro isolante d'arco attraverso i vuoti dei filetti. Durante l'operazione, l'umidità che aderisce alla superficie dell'assemblaggio del nucleo del varistore aumenta la corrente di fuga e i componenti resistivi, causando un riscaldamento severo. L'operazione a lungo termine porta a un aumento della temperatura all'interno del cilindro isolante d'arco, possibilmente fondendo e facendo esplodere la parete del cilindro, deteriorando gradualmente la qualità operativa del parafulmine.

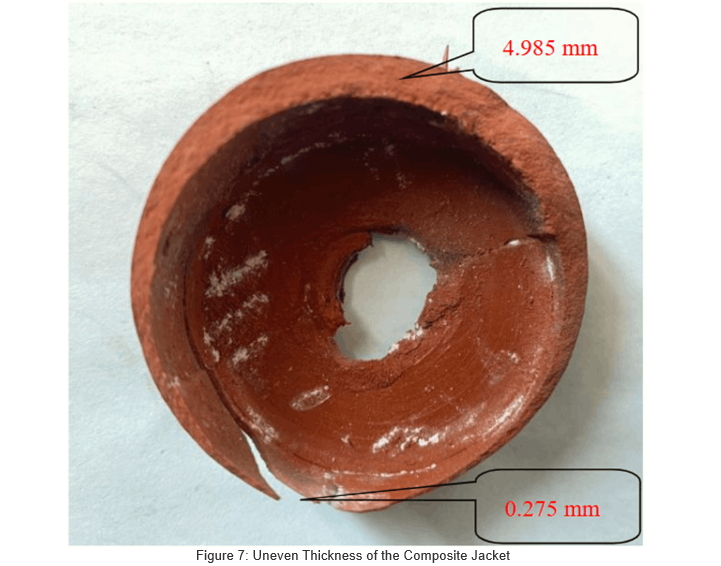

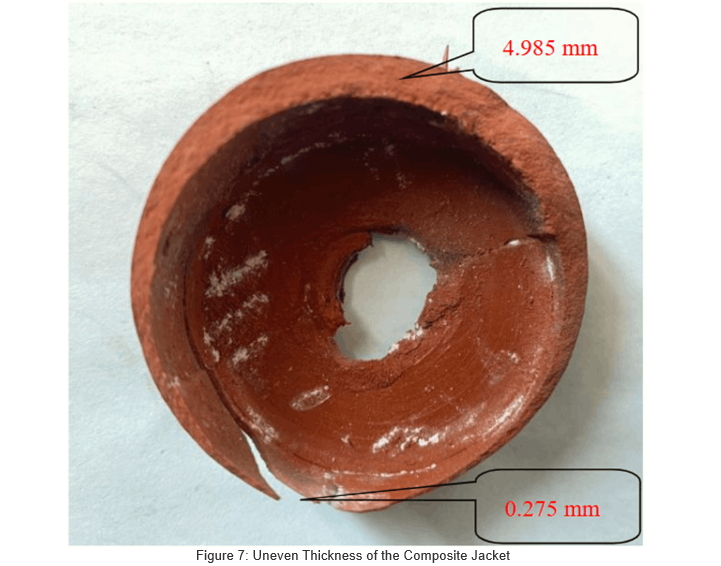

Durante l'ispezione del parafulmine No. 4, è stata riscontrata una spessore non uniforme della giacca composita all'estremità di un elettrodo. Un micrometro ha misurato la parte più spessa a 4,985 mm e la più sottile solo a 0,275 mm, come mostrato in Figura 7. La figura mostra anche che il foro centrale del cilindro elettrodico della giacca non è un cerchio standard, indicando un pessimo sigillaggio qui.

Durante l'ispezione del parafulmine No. 4, è stata riscontrata una spessore non uniforme della giacca composita all'estremità di un elettrodo. Un micrometro ha misurato la parte più spessa a 4,985 mm e la più sottile solo a 0,275 mm, come mostrato in Figura 7. La figura mostra anche che il foro centrale del cilindro elettrodico della giacca non è un cerchio standard, indicando un pessimo sigillaggio qui.

La giacca composita è principalmente composta da gomma silicone. La sua spessore non uniforme deriva da un controllo del processo povero e eccentricità durante la fase di vulcanizzazione della produzione. Per i parafulmini a 10 kV convenzionali, la giacca composita ha uno spessore uniforme di 3-5 mm. La gomma silicone troppo sottile presenta una scarsa resistenza all'invecchiamento e tende a crepare. Non solo permette all'umidità di penetrare e aderire alla superficie del cilindro isolante, causando guasti dovuti all'umidità, ma può anche compromettere le prestazioni di isolamento esterno dell'equipaggiamento, diventando un fattore chiave che limita la qualità del prodotto.

3.4 Qualificati nei test convenzionali, non qualificati nei test speciali

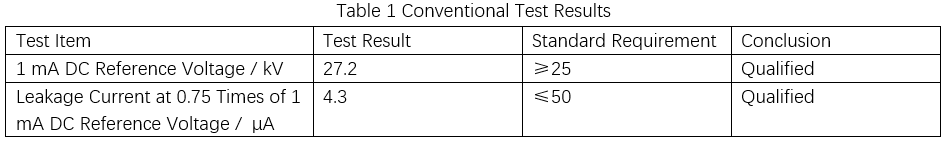

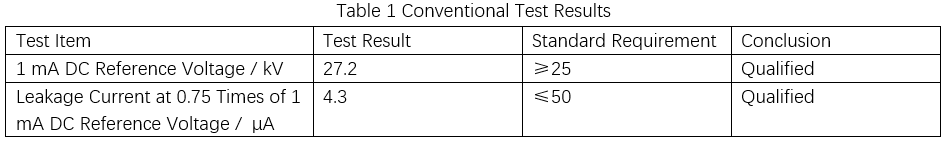

Sono stati eseguiti test correlati alla tensione continua sul parafulmine normale No. 5, con risultati mostrati nella Tabella 1.

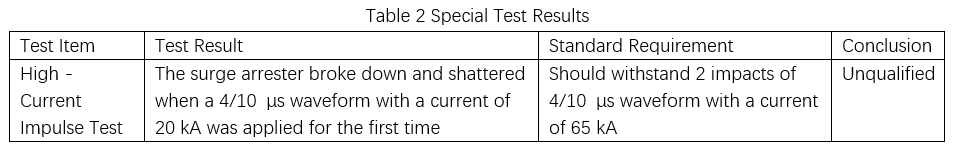

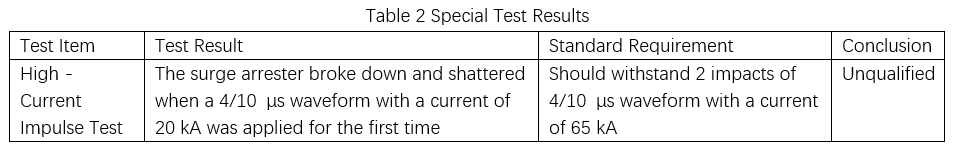

Per verificare la sua capacità di resistenza a correnti elevate, è stato eseguito un test di impulso ad alta corrente sul parafulmine normale No. 4. Anche quando la corrente di impulso di prova era molto inferiore al valore specificato dagli standard, il parafulmine ha comunque subito un cedimento e una frattura, risultando in un test non passato. I dati dettagliati sono presentati nella Tabella 2.

4. Raccomandazioni

Nel bandire e acquisire parafulmini (soprattutto per le reti di distribuzione), definire chiaramente le qualifiche del fornitore e le specifiche tecniche. Scegliere fornitori con processi maturi e buone prestazioni; evitare offerte a costi eccessivamente bassi.

Durante l'accettazione dei parafulmini di distribuzione consegnati, le unità di costruzione e operazioni devono seguire standard come "Cinque Passi". Eseguire controlli punto per punto, conservare i report di test di fabbrica per garantire i tassi di qualificazione.

Utilizzare le piattaforme di test dei centri di ispezione provinciale dei materiali. Eseguire test di campionamento (AC/DC, impulso ad alta corrente, sigillaggio) per i parafulmini a 10 kV per bloccare i prodotti non qualificati dalla connessione alla rete.

Dopo l'installazione, prima della messa in servizio, seguire rigorosamente la GB 50150-2016 per i test sul sito. Emettere report standardizzati, archiviare secondo le richieste. Garantire la gestione dei dati a tutto il processo (produzione → trasporto → accettazione → test di consegna → messa in servizio). Dopo la messa in servizio, intensificare le ispezioni/registrazioni. Durante la stagione delle piogge, utilizzare l'imaging a infrarossi. In caso di riscaldamento anomalo, spegnere e sostituire tempestivamente per prevenire l'espansione del guasto.