1. Inleiding

Tijdens het bedrijf van elektriciteitsnetwerken staan de belangrijkste apparatuur bloot aan bedreigingen door interne en atmosferische overspanningen. Surge-arresters, met name metaloxide-arresters (MOA's) met uitstekende niet-lineaire spanning-stroomkarakteristieken, zijn cruciaal voor bescherming vanwege hun goede prestaties, grote stroombelastingcapaciteit en sterke weerstand tegen vervuiling. Echter, langdurige blootstelling aan netfrequente spanningen, samen met componentenkwaliteit, productieprocessen en externe omstandigheden, maakt MOA's vatbaar voor abnormale verhitting of explosies, wat wetenschappelijke identificatie, beoordeling en preventie vereist.

Dit artikel behandelt grootschalige 10 kV distributie MOA-fouten in een regio. De analyse toont aan dat de defecte arresters zich concentreren op één fabrikantmodel. Drie defecte fase- en twee normale fase-MOA's van dit model werden gedemonteerd en getest om oorzaken en tegelmaatregelen te bepalen.

2. Overzicht van de fout

Defecte surge-arresters zijn verdeeld over de 10 kV distributielijnen van een 35 kV substation. Fouten komen vaak voor tijdens het onweerseizoen, en de abnormale/foutmeldegegevens van het substation kunnen niet worden gekoppeld aan de defecte fase-arresters. De vijf geproefde arresters ontberen accurate beschermingsactie- en foutopname-informatie. Bliksemlocatiesystemen laten zien dat er in 2020 516 blikseminslagen waren binnen een straal van 10 km rond dit substation.

Na de plaatsing ter plaatse werden afnemingsproeven uitgevoerd (inclusief isolatieweerstandstests, 1 mA gelijkspanningsreferentiespanningstests en lekstroomtests bij 0,75 keer de 1 mA gelijkspanningsreferentiespanning), allemaal met geslaagde resultaten.

3. Analyse van de oorzaak van de fout

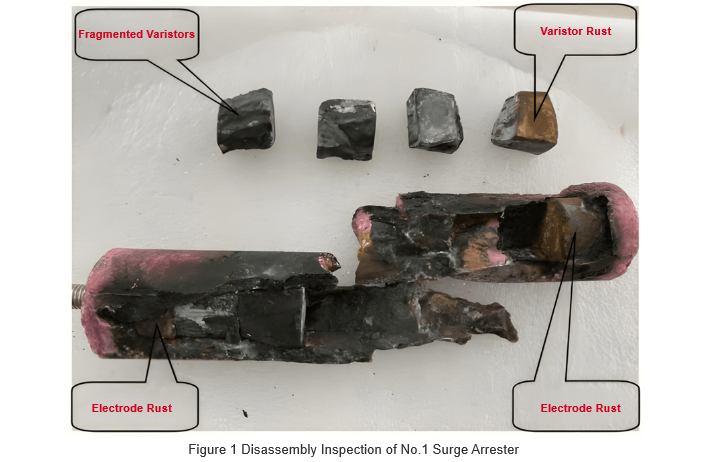

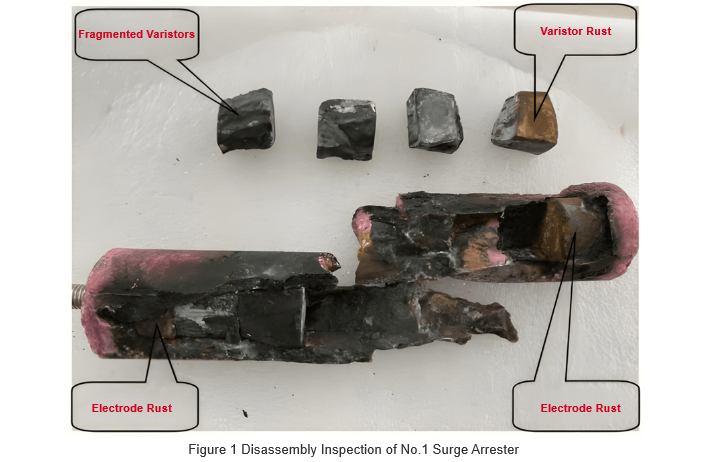

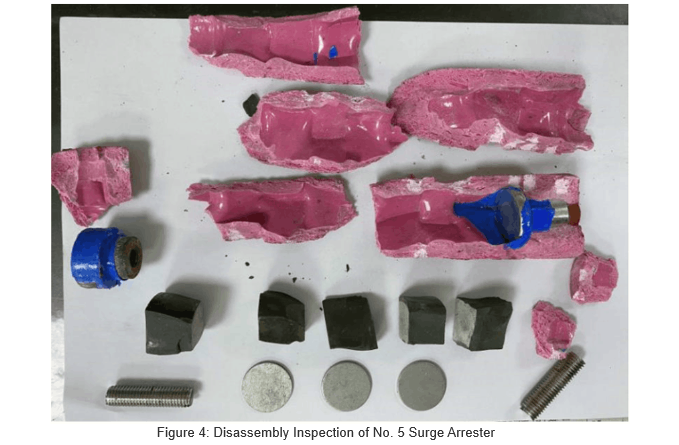

Drie defecte fase-arresters (Nr. 1, Nr. 2, Nr. 3) werden gedemonteerd; twee normale fase-arresters (Nr. 4, Nr. 5) ondergingen tests en demontage voor vergelijking, om de oorzaken van de grootschalige fouten te identificeren.

3.1 Onvolledige naamplaatinformatie

Van de drie defecte fase- en twee normale fase-arresters: 4 hebben fabricagedata maar geen serienummers; 1 heeft een serienummer maar geen datum; andere informatie is relatief compleet.

Naamplaten zijn cruciaal voor operationeel en onderhoudspersoneel om basisinformatie over apparatuur te verkrijgen. Ontbrekende fabricagedata/serienummers bemoeilijken de berekening van de levensduur en de kwaliteitsvervolging, waardoor geconcentreerde defectbeheer bemoeilijkt wordt.

3.2 Varistoren zijn allemaal fragmenten

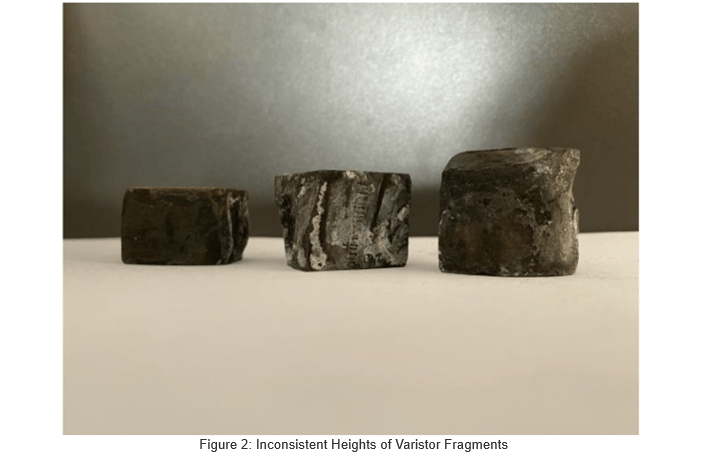

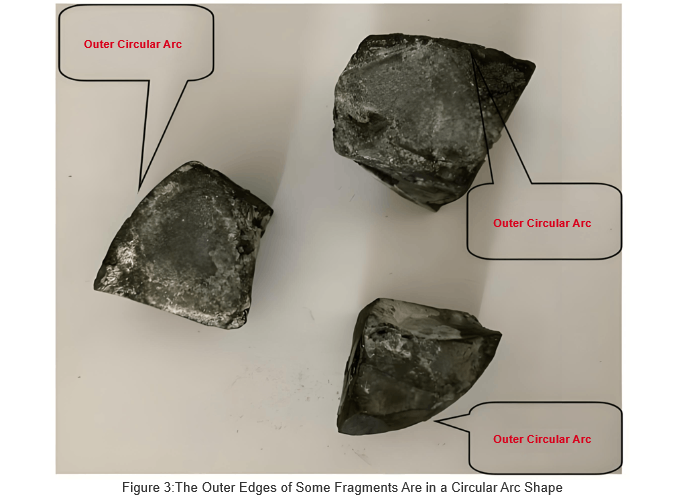

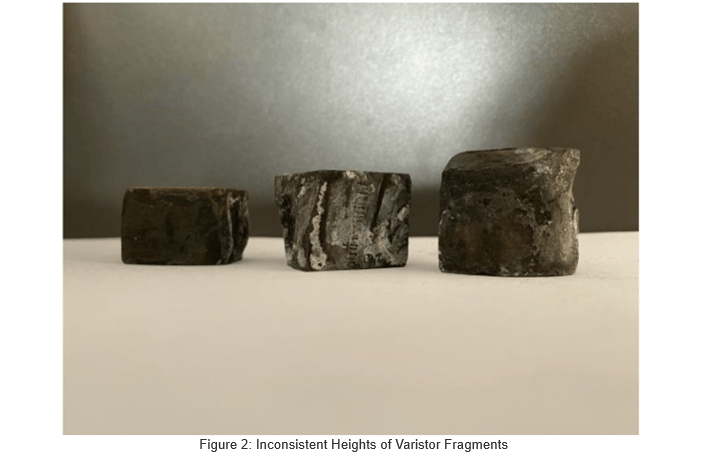

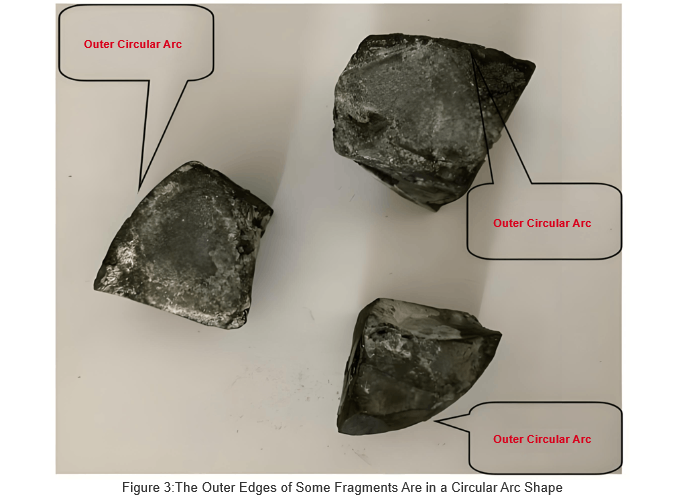

De demontage van de defecte arrester Nr. 1 onthult: 6 varistoren tussen twee elektroden, met brandplekken en wit poeder op sommige oppervlakken; behalve de relatief vlakke boven- en onderkanten, zijn de varistoren onregelmatig van vorm, zonder uniforme grootte of rangschikking. De diktes variëren van 18 mm, 20 mm, 23 mm en 25 mm. Drie varistoren hebben regelmatige buitenboogvormen (waarschijnlijk van de buitenranden van complete schijfvormige/cirkelvormige varistoren). Vergelijkbare problemen bestaan in de andere twee defecte fase-arresters.

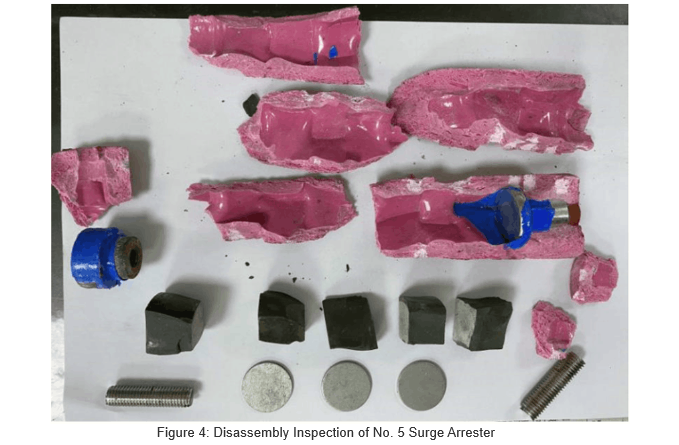

De intacte surgearrester Nr. 5 werd gedemonteerd (geen schade tijdens het proces, resultaten in figuur 4). Binnen: 5 varistorstukken + 3 metalen plaatjes. Varistoren hebben vlakke boven- en onderkanten, onregelmatige fragmenten elders, vergelijkbaar met de anderen: 3 stukken ~22mm dik, 1 op 20mm, 1 op 17mm. 3 stukken tonen regelmatige buitenboogvormen (van de buitenranden van complete schijf/ringvormige varistoren); 2 tonen regelmatige binnenboogvormen (van de binnenranden van complete ringvormige varistoren).

Varistoren van standaard metaaloxide-surgearresters zijn regelmatige schijven, ringen of cilinders. Hun afmetingen zijn strikt verbonden met de spanningverhouding (residu/referentie-spanning), potentiaalgradiënt, stroombelastingcapaciteit, grondstoffen en vuurprocessen. Voordat de kern wordt samengesteld, ondergaat elke varistor volledige tests (netfrequentie, gelijkspanning, hoge stroomimpuls, blokgolf, enz.). Alleen goedgekeurde stukken worden samengesteld.

De demontage toont aan dat deze arresters gebruik maken van onconventionele varistoren: inconsistente aantallen varistoren/metalen plaatjes over dezelfde modellen; onregelmatige vormen, verschillende diktes en onevenwichtige buitenboogvormen. Daarom zijn de kernen gepatcht met fragmenten van conventionele varistoren (verschillende specificaties/elektrische parameters), niet 10 kV-standaard. Vergelijking van defecte versus normale fasen bevestigt dat dit een fabriekdefect is, niet veroorzaakt door een fout.

Zulke varistoren hebben minderwaardige elektrische prestaties. Ongelijke contactoppervlakten verergeren de overspanningsweerstand, stroombelastingcapaciteit en stabiliteit - wat gemakkelijk kan leiden tot doorbraak tijdens lijnsurges.

3.3 Slechte afsluiting van het composiet omhulsel

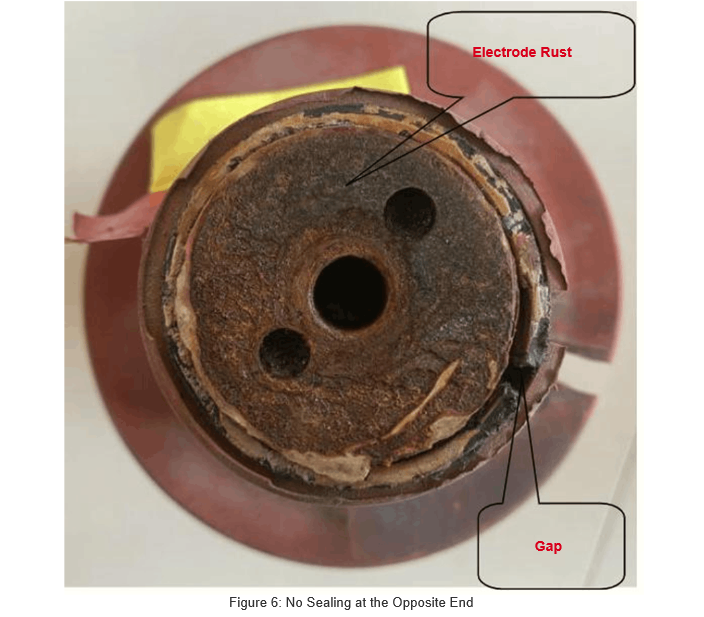

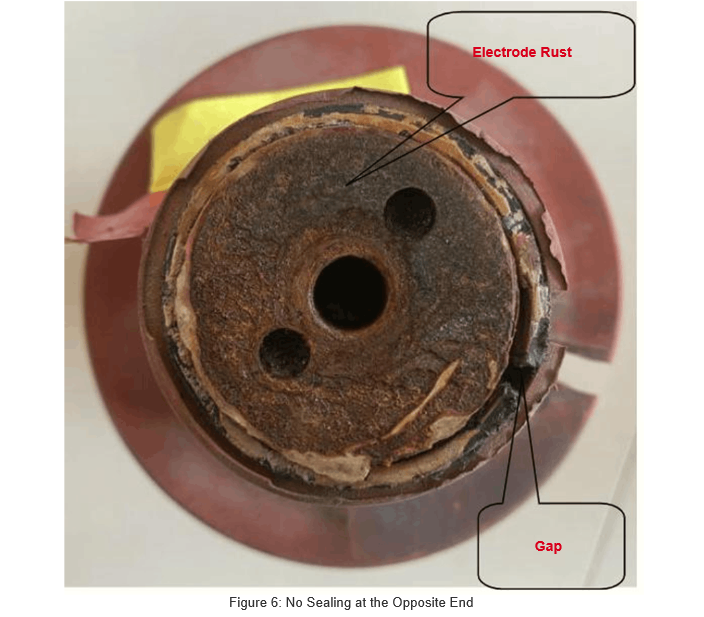

Bij de demontage van de defecte arrester Nr. 3: één einde van het composiet omhulsel sluit goed aan op de elektrode (figuur 5); het andere einde mist gegoten afsluiting. Alleen een beetje kit vult de opening tussen de elektrode en de boogscherm - ondoeltreffend voor bescherming, wat gaten veroorzaakt en ernstige roest op de elektrode (figuur 6).

Deze slechte afsluiting komt voort uit onvoldoende gieten tijdens de productie, niet door fouten.

Het composiet omhulsel mist een gegoten afsluiting aan één kant van de boogisolatiecilinder, en het geadresseerde oppervlak van de elektrodeblok is zwaar gerust. Dit toont aan dat zelfs met kit, vocht kan doordringen in de boogisolatiecilinder via draadgaten. Tijdens de operatie neemt vocht dat aan het oppervlak van de varistor-kernassemblage blijft hangen, de lekstroom en de weerstandscomponenten toe, wat zware warmte veroorzaakt. Langdurige operatie leidt tot stijgende temperaturen binnen de boogisolatiecilinder, die mogelijk de cilindermuur kan doen smelten en barsten, waardoor de operatiekwaliteit van de surgearrester geleidelijk verslechtert.

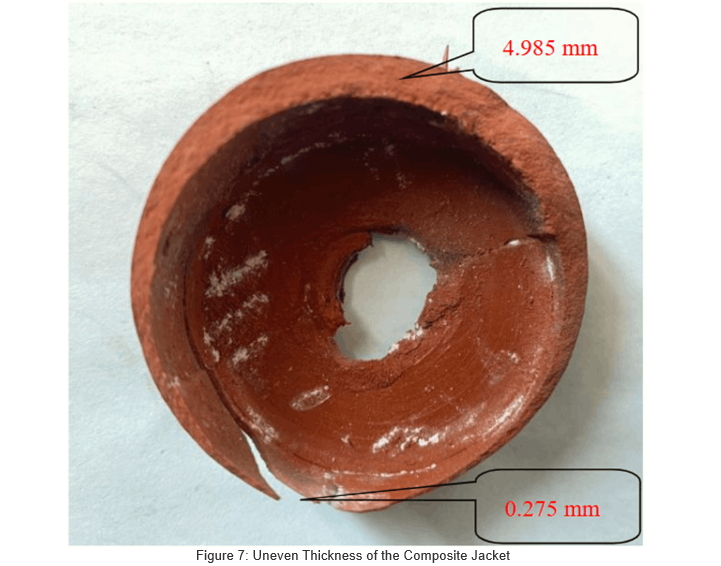

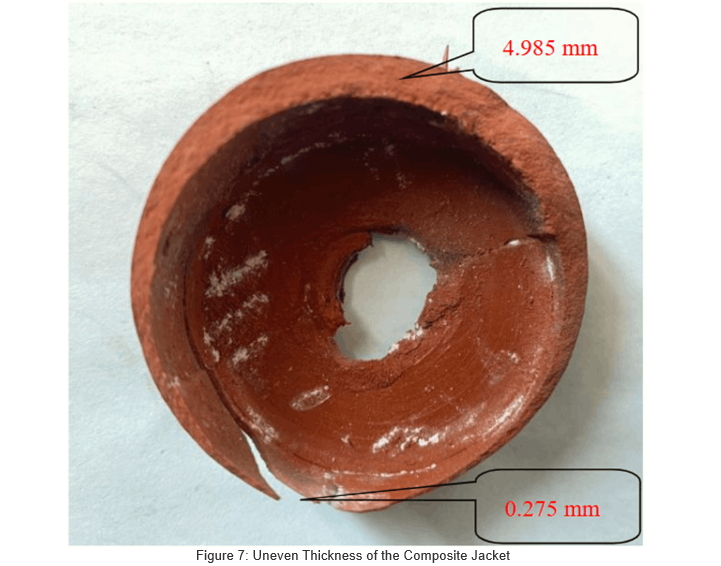

Bij de inspectie van de surgearrester Nr. 4 werd een oneven dikte van het composiet omhulsel gevonden aan één einde van de elektrode. Een micrometer mat de dikste plek op 4,985 mm en de dunste op slechts 0,275 mm, zoals getoond in figuur 7. De figuur toont ook dat de perforatie van de centrale elektrodestift in het omhulsel geen standaardcirkel is, wat wijst op slechte afsluiting hier.

Bij de inspectie van de surgearrester Nr. 4 werd een oneven dikte van het composiet omhulsel gevonden aan één einde van de elektrode. Een micrometer mat de dikste plek op 4,985 mm en de dunste op slechts 0,275 mm, zoals getoond in figuur 7. De figuur toont ook dat de perforatie van de centrale elektrodestift in het omhulsel geen standaardcirkel is, wat wijst op slechte afsluiting hier.

Het composiet omhulsel bestaat voornamelijk uit siliconerubber. Zijn oneven dikte komt voort uit slechte procescontrole en excentriciteit tijdens het vulkanisatiestadium van de productie. Voor conventionele 10 kV surgearresters heeft het composiet omhulsel een constante dikte van 3-5 mm. Te dun siliconerubber vertoont slechte ouderdomsbestendigheid en is geneigd tot scheuren. Het laat niet alleen vocht doordringen en vasthouden aan het oppervlak van de isolatiecilinder, wat vochtfouten veroorzaakt, maar kan ook de externe isolatieprestaties van de apparatuur verstoren, wat een sleutelfactor wordt die de productkwaliteit beperkt.

3.4 Geslaagd in conventionele tests, mislukt in speciale tests

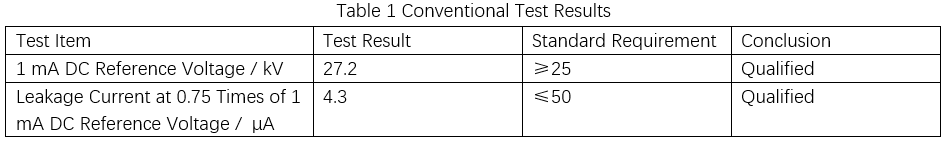

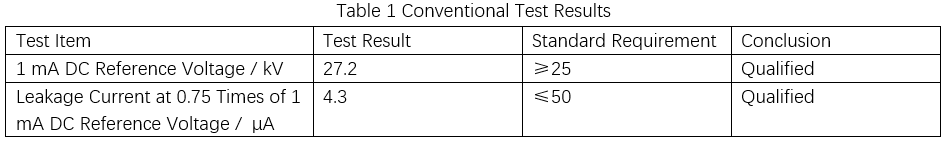

Gelijkspanningsgerelateerde tests werden uitgevoerd op de normale surgearrester Nr. 5, met resultaten zoals weergegeven in tabel 1.

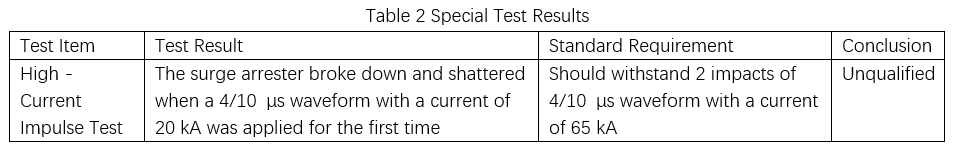

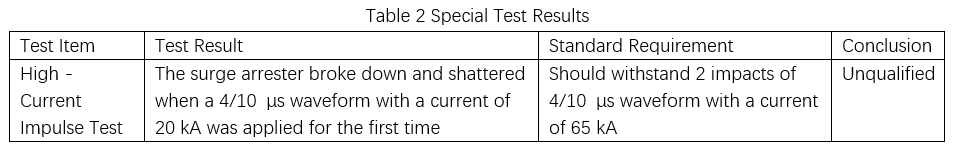

Om de overstroomweerstand te verifiëren, werd een hoge stroomimpulstest uitgevoerd op de normale surgearrester Nr. 4. Zelfs toen de testimpulsstroom ver beneden de gestandaardiseerde waarde lag, ervoer de arrester nog steeds doorbraak en breuk, wat resulteerde in een mislukte test. Gedetailleerde gegevens staan in tabel 2.

4. Aanbevelingen

Bij het inschrijven en aankopen van surgearresters (vooral voor distributienetten) moet u leverancierskwalificaties en technische specificaties duidelijk definiëren. Kies leveranciers met rijpe processen en goede prestaties; vermijd te lage prijsbiedingen.

Tijdens de acceptatie van geleverde distributienetarresters moeten bouw- en exploitatiebedrijven standaarden zoals "Five-Pass" volgen. Voer item voor item controles uit, bewaar fabriektestrapporten om de kwalificatiepercentages te garanderen.

Gebruik de testplatforms van provinciale materiaalinspectiecentra. Voer steekproeftests uit (AC/DC, hoge stroomimpuls, afsluiting) voor 10 kV arresters om ongekwalificeerde producten van het netwerk te weren.

Na installatie, voor inbedrijfstelling, volg GB 50150-2016 strikt voor ter plaatse tests. Geef gestandaardiseerde rapporten uit, archiveer zoals vereist. Zorg voor full-process data management (productie → transport → acceptatie → overdrachtstest → inbedrijfstelling). Na inbedrijfstelling, versterk patrouilles/records. In regenseizoenen, gebruik infraroodimaging. Bij abnormale verhitting, schakel snel uit en vervang om foutuitbreiding te voorkomen.