1. Introdução

Durante a operação do sistema de energia, o equipamento principal enfrenta ameaças de sobretensões internas e atmosféricas. Para proteção, os para-raios, especialmente os para-raios de óxido metálico (MOAs) com excelentes características não lineares de tensão-corrente, são fundamentais devido ao seu bom desempenho, grande capacidade de condução de corrente e forte resistência à poluição. No entanto, a exposição prolongada a tensões de frequência de rede, juntamente com a qualidade dos componentes, processos de fabricação e ambientes externos, torna os MOAs propensos a aquecimento anormal ou explosões, exigindo identificação, julgamento e prevenção científicos.

Este artigo aborda falhas em larga escala de MOAs de distribuição de 10 kV em uma região. A análise mostra que as falhas se concentram em um modelo de um fabricante. Três MOAs de fases com falha e dois MOAs de fases normais deste modelo foram desmontados e testados para determinar as causas e medidas preventivas.

2. Visão Geral da Falha

Os para-raios com falha estão distribuídos nas linhas de distribuição de 10 kV de uma subestação de 35 kV. As falhas são frequentes na estação chuvosa, e os registros de anomalias/falhas da subestação não correspondem aos para-raios das fases com falha. Os cinco para-raios amostrados não possuem informações precisas de ação de proteção e registro de falhas. Os sistemas de localização de raios mostram que, em 2020, houve 516 descargas elétricas dentro de um raio de 10 km centrado nesta subestação.

Após a instalação no local, foram realizados testes de recebimento (incluindo teste de resistência de isolamento, teste de tensão contínua de referência de 1 mA e teste de corrente de fuga a 0,75 vezes a tensão contínua de referência de 1 mA), todos com resultados qualificados.

3. Análise da Causa da Falha

Três para-raios de fases com falha (nº 1, nº 2, nº 3) foram desmontados; dois para-raios de fases normais (nº 4, nº 5) foram submetidos a testes e desmontados para comparação, a fim de identificar as causas das falhas em larga escala.

3.1 Informações Incompletas na Placa de Identificação

Entre os três para-raios de fases com falha e dois para-raios de fases normais: 4 têm datas de fabricação, mas sem números de série; 1 tem número de série, mas sem data; outras informações são relativamente completas.

As placas de identificação são cruciais para que os funcionários de operação e manutenção obtenham informações básicas sobre o equipamento. A falta de datas de fabricação/números de série dificulta o cálculo da vida útil e o rastreamento de qualidade, impedindo a gestão centralizada de defeitos.

3.2 Varistores São Todos Fragmentos

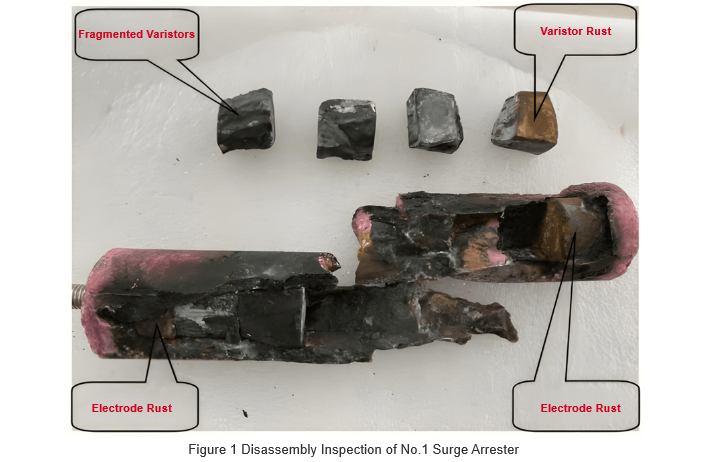

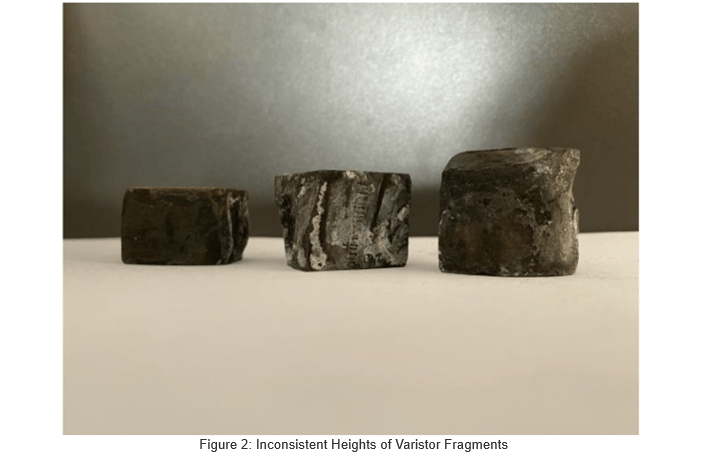

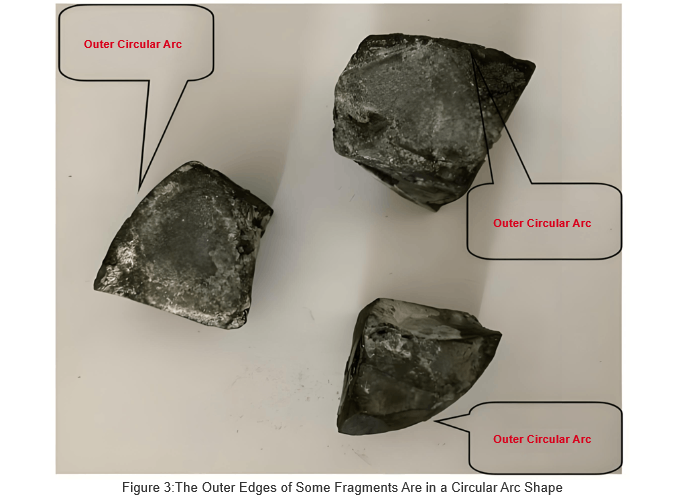

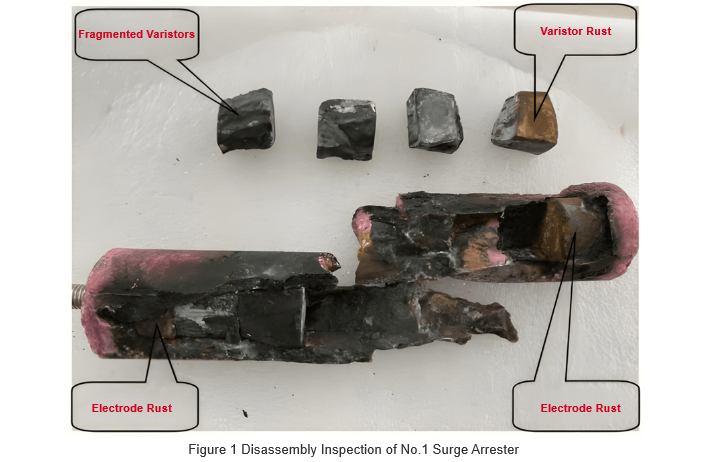

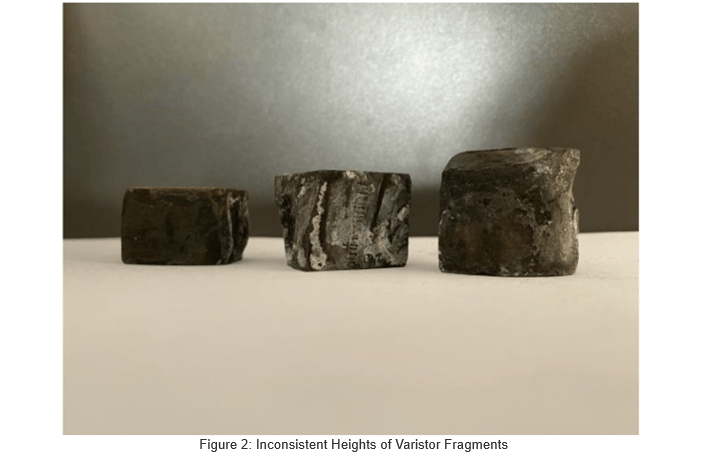

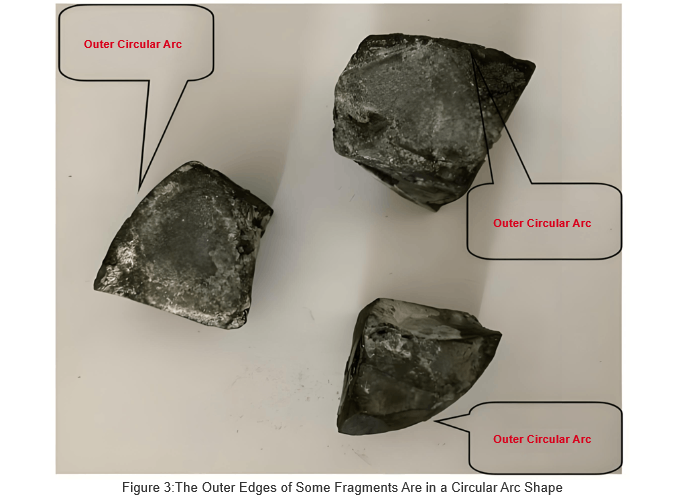

O desmonte do para-raios nº 1 com falha revelou: 6 varistores entre dois eletrodos, com marcas de queimadura e pó branco em algumas superfícies; exceto pelas superfícies superior e inferior relativamente planas, os varistores são irregulares em forma, sem tamanho ou arranjo uniformes. As espessuras incluem 18 mm, 20 mm, 23 mm e 25 mm. Três varistores têm arcos externos regulares (presumivelmente de discos/círculos anulares completos). Problemas semelhantes existem nos outros dois para-raios de fases com falha.

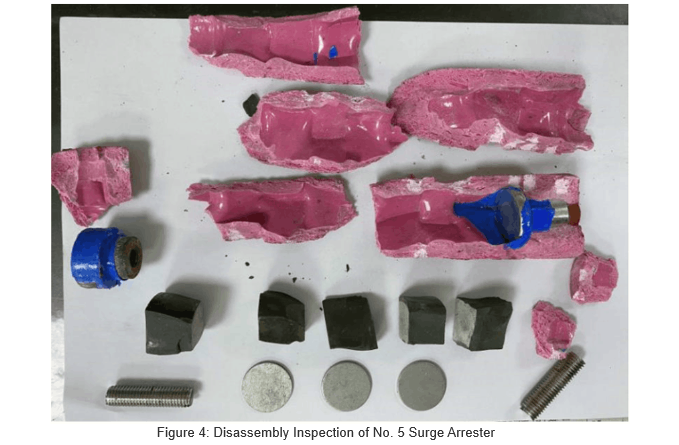

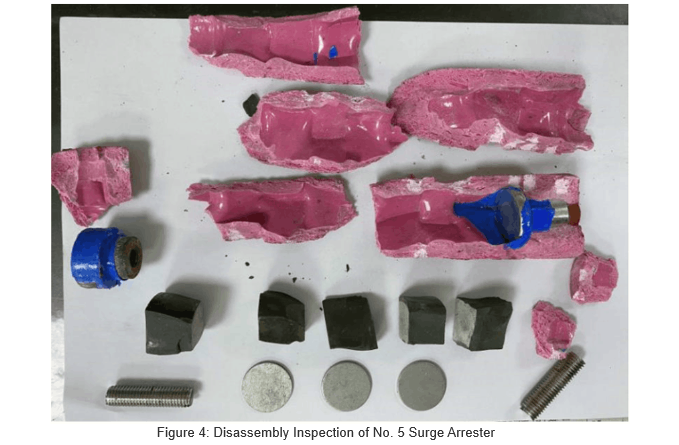

O para-raios nº 5 intacto foi desmontado (sem danos durante o processo, resultados na Figura 4). Internamente: 5 pedaços de varistor + 3 arruelas metálicas. Os varistores têm superfícies superior e inferior planas, fragmentos irregulares, semelhantes aos outros: 3 peças ~22mm de espessura, 1 a 20mm, 1 a 17mm. 3 peças mostram arcos externos regulares (de círculos externos de varistores completos em disco/anular); 2 mostram arcos internos regulares (de círculos internos de varistores completos em anular).

Os varistores de para-raios de óxido metálico padrão são discos, anéis ou cilindros regulares. Suas dimensões estão estritamente ligadas à relação de tensão (tensão residual/tensão de referência), gradiente de potencial, capacidade de condução de corrente, matérias-primas e processos de sinterização. Antes da montagem do núcleo, cada varistor passa por testes completos (frequência de rede, contínuo, impulso de alta corrente, onda quadrada, etc.). Apenas as peças aprovadas são montadas.

O desmonte mostra que esses para-raios usam varistores não convencionais: contagens inconsistentes de varistores/arruelas metálicas em unidades do mesmo modelo; formas irregulares, espessuras variáveis e arcos externos irregulares. Portanto, os núcleos são remendados a partir de fragmentos de varistores convencionais (diferentes especificações/parâmetros elétricos), não os padrão de 10 kV. A comparação entre fases com falha e normais confirma que isso é um defeito de fábrica, não induzido por falha.

Tais varistores têm desempenho elétrico inferior. Áreas de contato desiguais pioram a resistência a sobretensões, a capacidade de condução de corrente e a estabilidade, causando facilmente rupturas durante surtos de linha.

3.3 Vedação Pobre da Jaqueta Compósita

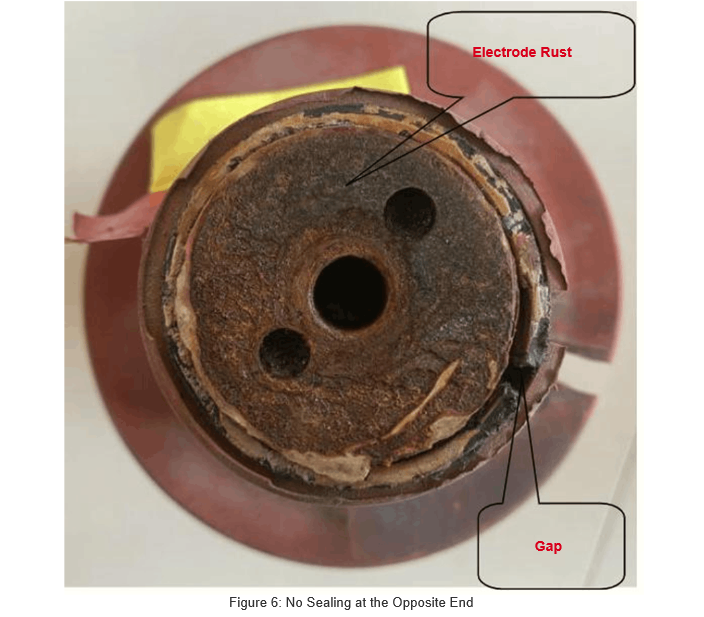

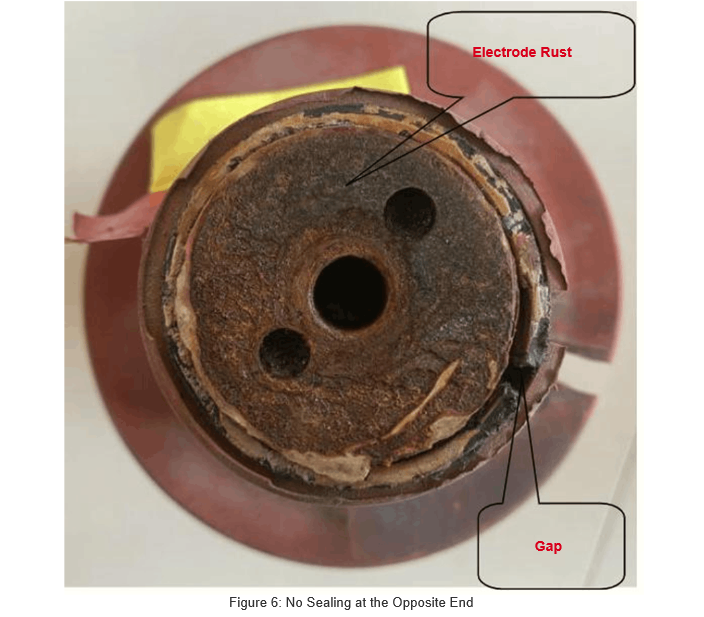

O desmonte do para-raios nº 3 com falha: uma extremidade da jaqueta compósita vedada bem com o eletrodo (Figura 5); a outra extremidade não possui vedação fundida. Apenas um pouco de selante preenche a lacuna entre o eletrodo e o escudo de arco, ineficaz para proteção, causando lacunas e ferrugem severa do eletrodo (Figura 6).

Esta vedação pobre resulta de fundição inadequada na produção, não de falhas.

A jaqueta compósita não possui vedação fundida em um lado do cilindro isolante de arco, e a superfície roscada do bloco do eletrodo está severamente enferrujada. Isso mostra que, mesmo com selante, a umidade pode penetrar no cilindro isolante de arco através das lacunas das rosca. Durante a operação, a umidade aderindo à superfície da montagem do núcleo de varistor aumenta a corrente de fuga e os componentes resistentes, causando calor severo. A operação a longo prazo leva a temperaturas crescentes dentro do cilindro isolante de arco, possivelmente derretendo e rompendo a parede do cilindro, deteriorando gradualmente a qualidade operacional do para-raios.

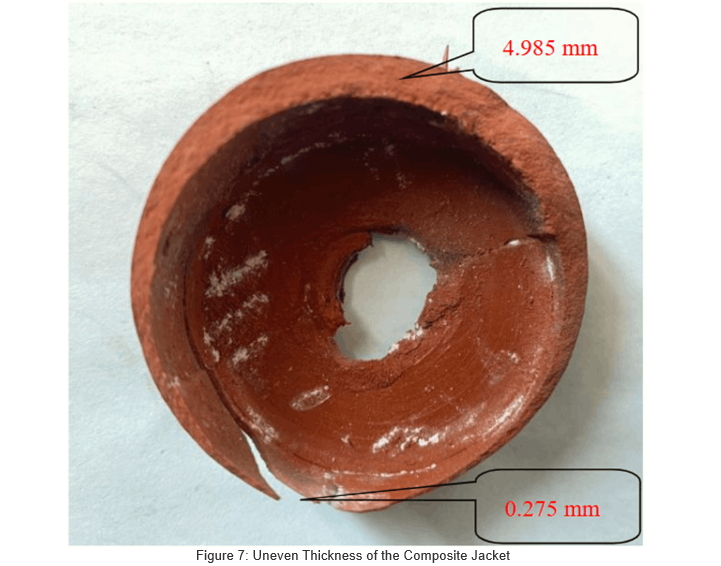

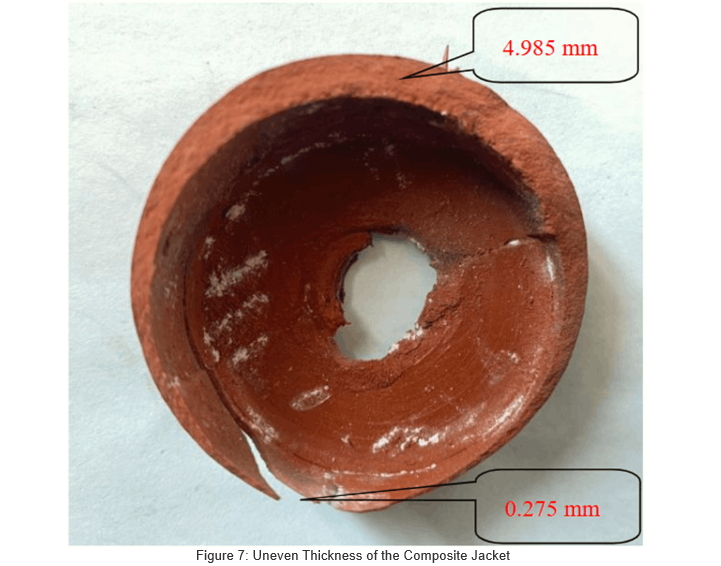

Ao inspecionar o para-raios nº 4, foi encontrada espessura irregular da jaqueta compósita em uma extremidade do eletrodo. Um micrômetro mediu a parte mais espessa em 4,985 mm e a mais fina em apenas 0,275 mm, conforme mostrado na Figura 7. A figura também mostra que a perfuração do eletrodo central da jaqueta não é um círculo padrão, indicando vedação pobre aqui.

Ao inspecionar o para-raios nº 4, foi encontrada espessura irregular da jaqueta compósita em uma extremidade do eletrodo. Um micrômetro mediu a parte mais espessa em 4,985 mm e a mais fina em apenas 0,275 mm, conforme mostrado na Figura 7. A figura também mostra que a perfuração do eletrodo central da jaqueta não é um círculo padrão, indicando vedação pobre aqui.

A jaqueta compósita é principalmente feita de borracha de silicone. Sua espessura irregular resulta de controle de processo deficiente e excentricidade durante a etapa de vulcanização da produção. Para para-raios de 10 kV convencionais, a jaqueta compósita tem espessura uniforme de 3-5 mm. Borracha de silicone muito fina apresenta baixa resistência ao envelhecimento e é propensa a rachaduras. Não só permite a penetração de umidade e aderência à superfície do cilindro isolante, causando falhas de umidade, mas também pode prejudicar o desempenho de isolamento externo do equipamento, tornando-se um fator-chave que restringe a qualidade do produto.

3.4 Qualificado em Testes Convencionais, Não Qualificado em Testes Especiais

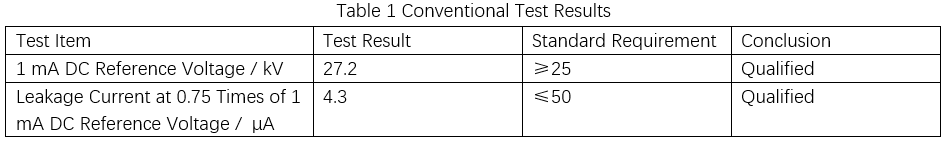

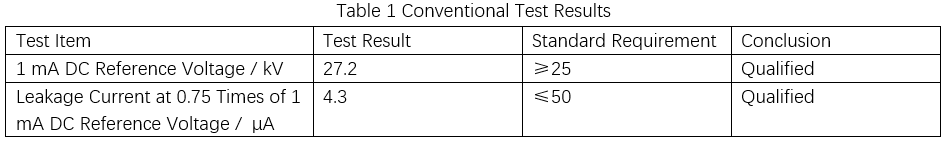

Testes relacionados à tensão contínua foram realizados no para-raios nº 5 normal, com resultados mostrados na Tabela 1.

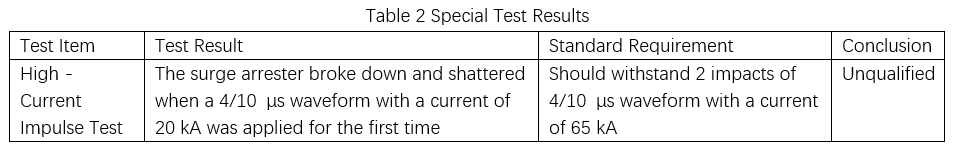

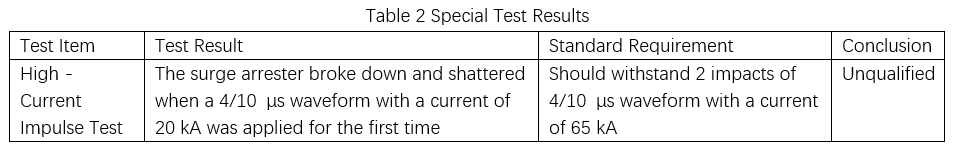

Para verificar sua capacidade de suportar correntes elevadas, foi realizado um teste de impulso de alta corrente no para-raios nº 4 normal. Mesmo quando a corrente de impulso de teste estava muito abaixo do valor especificado pelo padrão, o para-raios ainda sofreu ruptura e fratura, resultando em falha no teste. Dados detalhados são apresentados na Tabela 2.

4. Recomendações

Ao licitar e adquirir para-raios (especialmente para redes de distribuição), defina claramente as qualificações do fornecedor e as especificações técnicas. Escolha fornecedores com processos maduros e bom desempenho; evite lances excessivamente baratos.

Durante a aceitação de para-raios de rede de distribuição entregues, as unidades de construção e operação devem seguir padrões como o "Cinco Passos". Realize verificações item a item, retenha relatórios de testes de fábrica para garantir taxas de qualificação.

Use plataformas de teste de centros de inspeção de materiais provinciais. Realize testes de amostragem (AC/DC, impulso de alta corrente, vedação) para para-raios de 10 kV para bloquear produtos não qualificados da conexão à rede.

Após a instalação, antes da comissionamento, siga rigorosamente o GB 50150—2016 para testes no local. Emita relatórios padronizados, arquive conforme necessário. Garanta a gestão de dados em todo o processo (produção → transporte → aceitação → teste de entrega → comissionamento). Após o comissionamento, intensifique patrulhas/registros. Em estações chuvosas, use imagens infravermelhas. Para aquecimento anormal, desligue e substitua imediatamente para evitar a expansão da falha.