1. Uvod

Med delovanjem električnega sistema glavna oprema sooča z grožnjami notranjih in atmosferskih prenapetosti. Protiprekozi, še posebej metalno oksidne protiprekose (MOA) s svojimi odličnimi nelinearnimi napetost-strmi karakteristikami, so ključne za zaščito zaradi dobre zmogljivosti, velikega pretokovega kapaciteta in močne odpornosti na onesnaženost. Vendar dolgotrajno izpostavljenost napetostim mrežnega valovanja skupaj s kakovostjo komponent, proizvodnimi postopki in zunanjim okoljem povzroča, da so MOA podvržene tveganju za nenormalno segrevanje ali eksplozije, kar zahteva znanstveno določanje, presojo in preprečevanje.

Ta članek obravnava velikoploskovne nezadovoljive delovanje 10 kV distribucijskih MOA v določeni regiji. Analiza kaže, da se eksplozije koncentrirajo na model enega proizvajalca. Tri defektnih faznih in dva normalna fazna MOA te vrste so razbiti in testirani, da bi določili vzroke in ukrepe.

2. Pregled poškodbe

Poškodovane protiprekose so porazdeljene na 10 kV distribucijskih linijah 35 kV podstanice. Poškodbe so pogoste v gremlinsko sezono, in nepravilnosti/poškodbe v podstanici ne ujemajo s faznimi protiprekozami. Pet vzorčnih protiprekosov nima točnega informacije o delovanju zaščite in zabeležitvi poškodbe. Sistemi lokacije gremlina kažejo, da je bilo leta 2020 516 gremlinovih udarcov v polmeru 10 km s središčem v tej podstanci.

Po namestitvi na mestu so bile opravljene prenosne preizkuse (vključno s preizkusi izolacijske upornosti, 1 mA DC referenčne napetosti in preizkusi izteka strme pri 0,75-kratni 1 mA DC referenčni napetosti), vsi z zadostnimi rezultati.

3. Analiza vzrokov poškodbe

Tri defektnih faznih protiprekose (Št. 1, Št. 2, Št. 3) so razbiti; dva normalna fazna protiprekosa (Št. 4, Št. 5) pa sta predmet testiranja in razbivanja za primerjavo, da bi se določili vzroki za velikoploskovne poškodbe.

3.1 Nepopolni podatki na nalepkah

Med tremi defektnimi faznimi in dvema normalnima faznima protiprekozoma: 4 ima datum izdelave, a ni zaporedne številke; 1 ima zaporedno številko, a ni datuma; ostali podatki so relativno popolni.

Nalepke so ključne za osebje za vzdrževanje in delovanje, da pridobi osnovne informacije o opremi. Manjkajoči datum izdelave/zaporedna številka ovira izračun življenjske dobe in sledenje kakovosti, ki ovira centralizirano upravljanje nedostatkov.

3.2 Varistorji so vsi fragmenti

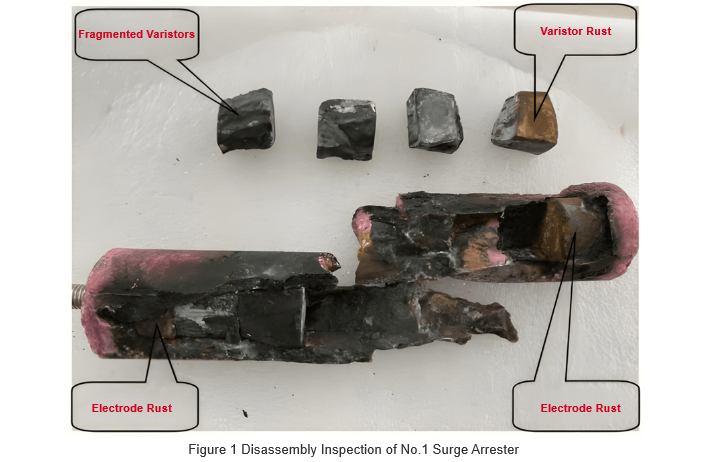

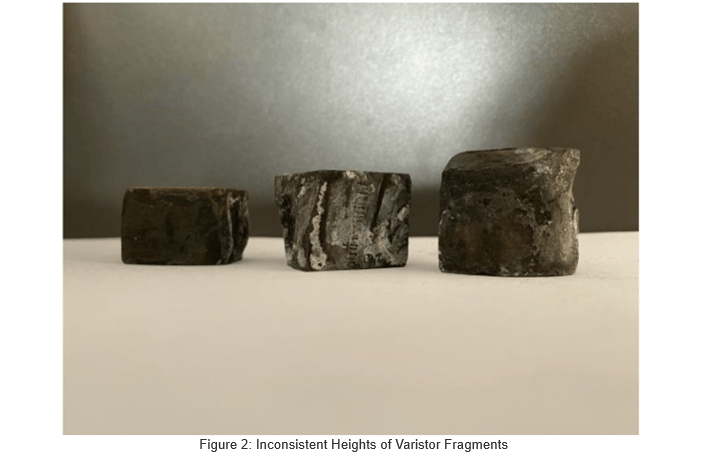

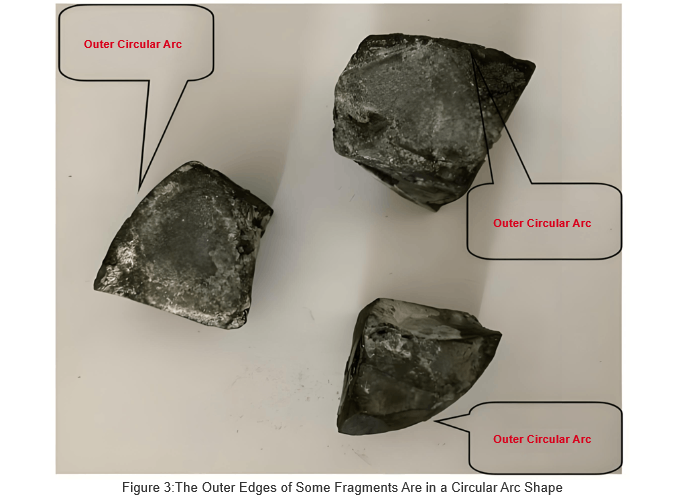

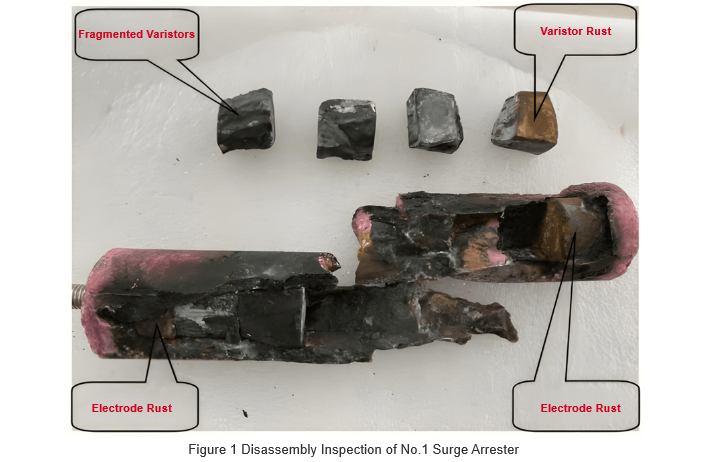

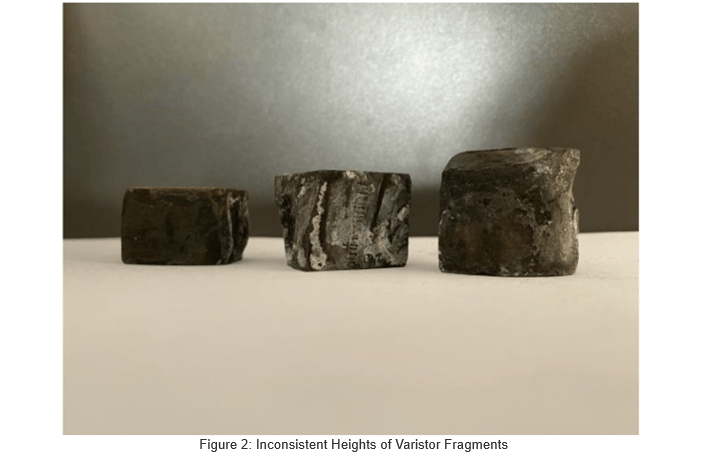

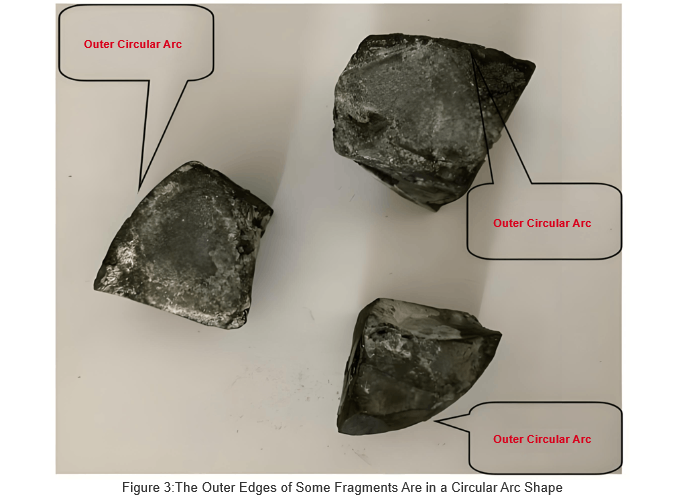

Razbivanje defektnega protiprekosa Št. 1 razkriva: 6 varistorjev med dvema elektrodama, z oznakami pečenja in belim prahom na nekaterih površinah; razen za relativno raven zgornje/spodnje površine, so varistorji nepravilne oblike, brez enotne velikosti ali razporeditve. Debeline vključujejo 18 mm, 20 mm, 23 mm in 25 mm. Tri varistorja imajo redke zunanje luke (verjetno iz zunanje krogle celovitih diskastih/krožnih varistorjev). Podobni problemi obstajajo tudi pri drugih dveh defektnih faznih protiprekosih.

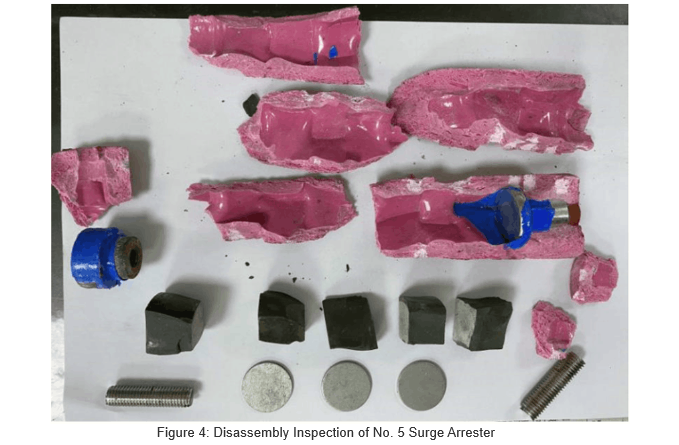

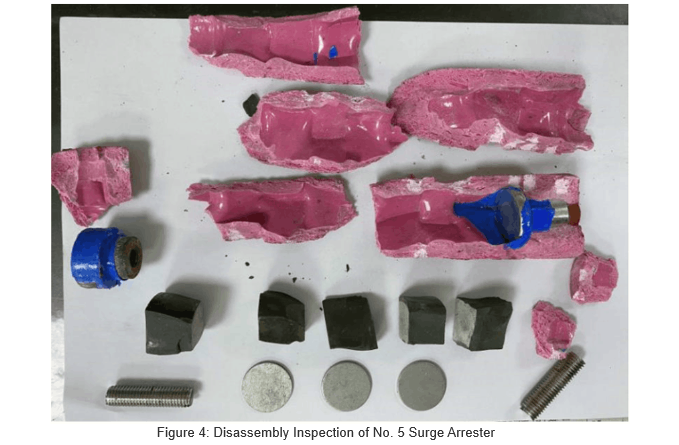

Celi protiprekos Št. 5 je bil razbit (brez poškodbe med procesom, rezultati na Sliki 4). Noter: 5 kosov varistorjev + 3 kovinski podlagi. Varistorji imajo ravne zgornje/spodnje površine, drugače nepravilne fragmente, podobne drugim: 3 kosov ~22 mm debel, 1 20 mm, 1 17 mm. 3 kosov pokazuje redke zunanje luke (iz zunanje krogle celovitih diskastih/krožnih varistorjev); 2 pokazuje redke notranje luke (iz notranje krogle celovitih krožnih varistorjev).

Varistorji standardnih metalno oksidnih protiprekozov so redki diski, kolobarji ali valjkovi. Njihove dimenzije so strogo povezane z napetostnim razmerjem (preostala/referenčna napetost), potencialnim spadom, pretokovim kapacitetom, surovinami in ohlajevalnimi postopki. Pred sestavljanjem jedra je vsak varistor podvržen celoten pregled (mrežni val, DC, visoki pretok impulsa, kvadratna valna forma itd.). Le prepusteni delci so sestavljeni.

Razbivanje kaže, da te protiprekose uporabljajo nekonvencionalne varistorje: neskladno število varistorjev/kovinskih podlag med enakimi modeli; nepravilne oblike, različne debeline in neravnomerna zunanja luka. Torej so jedra popravljena iz fragmentov konvencionalnih varistorjev (različne specifikacije/električni parametri), ne 10 kV standardnih. Primerjava defektnih in normalnih faz potrjuje, da gre za tovarniško poškodbo, ne poškodbo povzročeno znotraj.

Taki varistorji imajo slabo električno zmogljivost. Neravnomerne stikovne površine poslabšajo odpornost na prenapetosti, pretokov kapacitet in stabilnost - lahko povzročijo propade med impulsi na liniji.

3.3 Slaba zaščita kompozitnega jaka

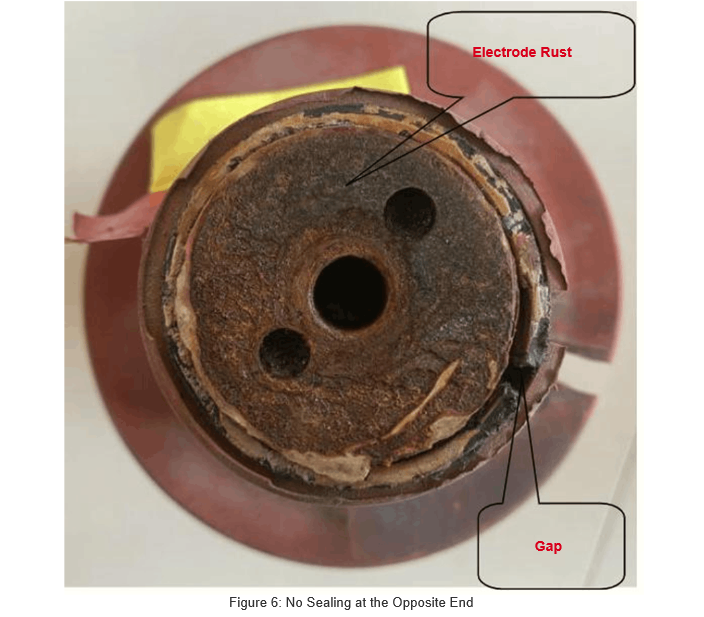

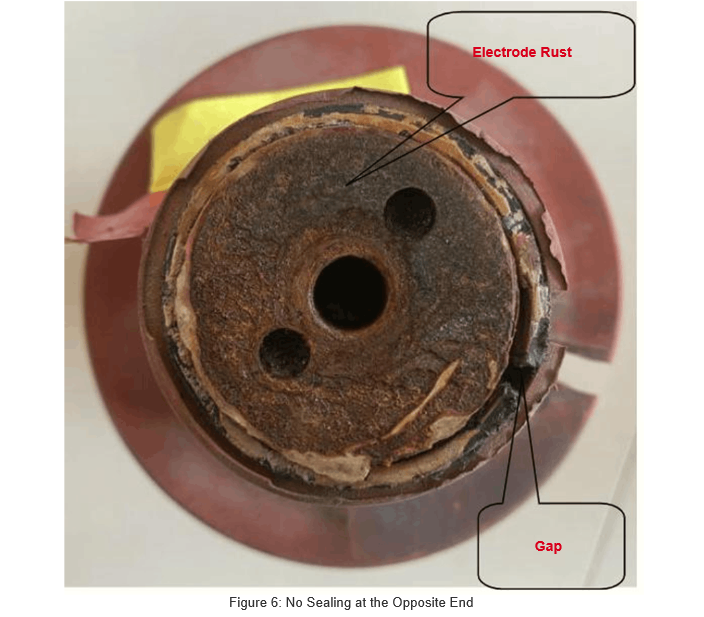

Razbivanje defektnega protiprekosa Št. 3: en konec kompozitnega jaka dobro zategnjen na elektrodo (Slika 5); drug konec nima litinega zategnutja. Le malo zaščitnega materiala je zapolnilo vrzel med elektrodo in ločevalnikom luknje - neuspešno za zaščito, kar je povzročilo vrzeli in resno rožnjenje elektrode (Slika 6).

To slabo zaščito povzroča nedostatečno litje med proizvodnjo, ne poškodbe.

Kompozitni jak nima litinega zategnutja na eni strani ločevalnika luknje, in vrvasta površina bloka elektrode je resno rožnjena. To kaže, da se celo z zaščitnim materialom vlaga lahko preplavlja skozi vrvaste vrzeli v ločevalnik luknje. Med delovanjem se vlaga, ki se naveže na površino sestavljenega jedra varistorja, poveča iztek strme in upornih komponent, kar povzroča resno segrevanje. Dolgotrajno delovanje povzroča povečanje temperature znotraj ločevalnika luknje, kar lahko stopi in raztrti steno valjka, kar postopoma slablja kakovost delovanja protiprekose.

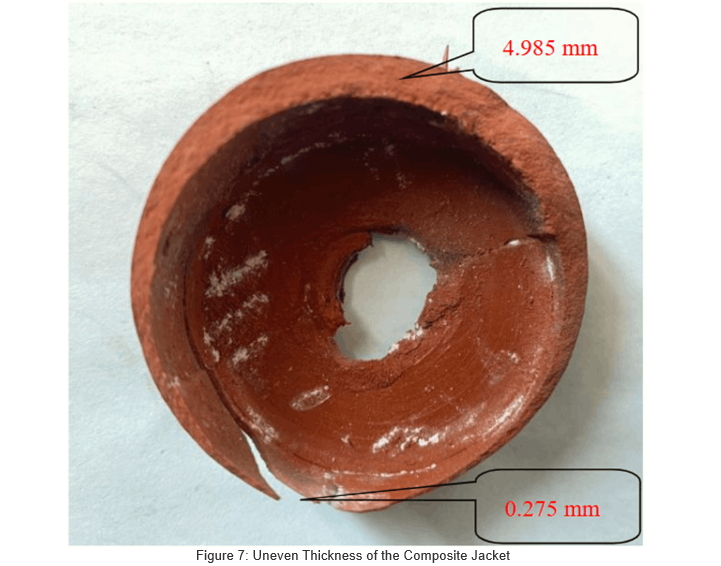

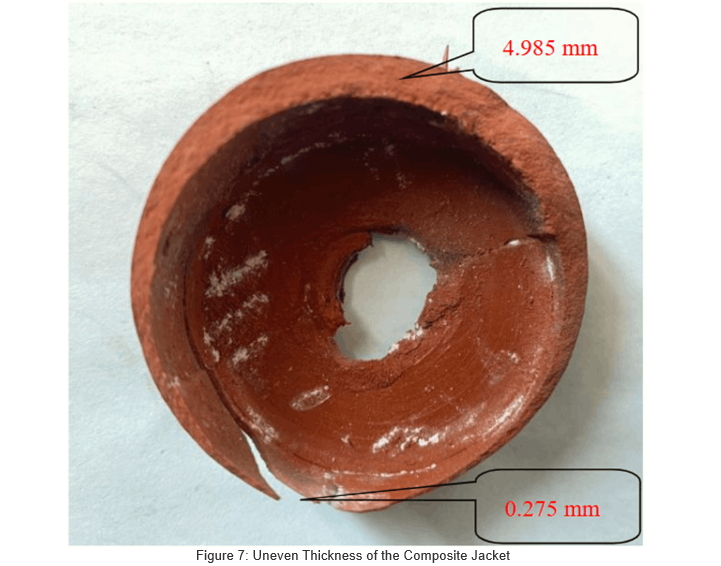

Pri pregledu protiprekosa Št. 4 je bil zaznan neravnomeren debljina kompozitnega jaka na enem koncu elektrode. Mikrometer je meril najdeblejši del 4,985 mm in najtanjši le 0,275 mm, kot je prikazano na Sliki 7. Slika tudi kaže, da ni standardno krogla perforacija srednje elektrodne stolpa v jaku, kar kaže na slabo zaščito tukaj.

Pri pregledu protiprekosa Št. 4 je bil zaznan neravnomeren debljina kompozitnega jaka na enem koncu elektrode. Mikrometer je meril najdeblejši del 4,985 mm in najtanjši le 0,275 mm, kot je prikazano na Sliki 7. Slika tudi kaže, da ni standardno krogla perforacija srednje elektrodne stolpa v jaku, kar kaže na slabo zaščito tukaj.

Kompozitni jak je predvsem iz silikonske gumije. Njegova neravnomerna debljina je posledica slabe nadzorne proizvodnje in ekscentričnosti med vulkanizacijskim delom proizvodnje. Za konvencionalne 10 kV protiprekose ima kompozitni jak enakomerno debljino 3–5 mm. Pretena silikonska guma ima slabo odpornost na staranje in je podvržena trsu. Ne le omogoča preplavljanje vlage in prileganje na površino izolacijskega valjka, kar povzroči poškodbe zaradi vlage, ampak tudi lahko škodi zunanjemu izolacijskemu delovanju opreme, kar postane ključni dejavnik, ki omejuje kakovost izdelka.

3.4 Uspešni v konvencionalnih testih, neuspešni v posebnih testih

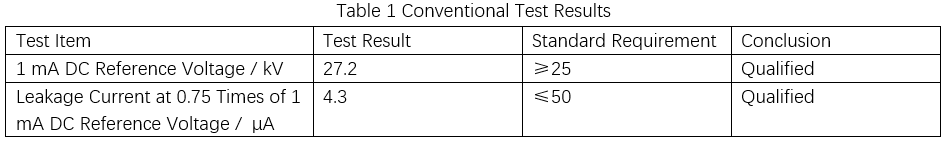

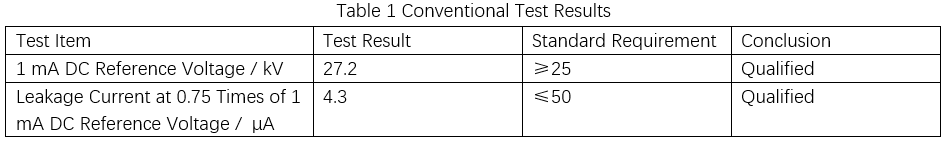

Na normalnem protiprekosu Št. 5 so bili izvedeni testi, povezani s DC napetostjo, z rezultati, prikazanimi v Tabeli 1.

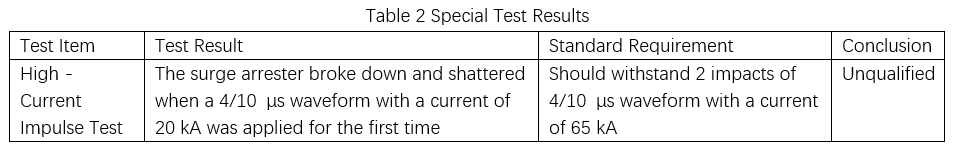

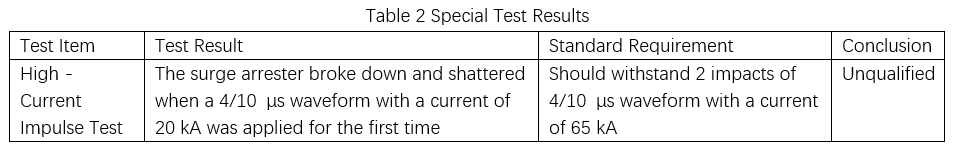

Za overjanje njegove zmogljivosti za visoke pretokove je bil na normalnem protiprekosu Št. 4 izveden test s visokim pretokom impulza. Čeprav je bil testni impulzni pretok daleč pod standardno določeno vrednostjo, je protiprekosa še vedno doživela propad in razbitje, kar je povzročilo neuspešen test. Podrobni podatki so prikazani v Tabeli 2.

4. Priporočila

Ob licitaciji in nakupu protiprekozov (še posebej za distribucijska omrežja) jasno določite kvalifikacije dobaviteljev in tehnične specifikacije. Izberite dobavitelje z zrelih postopkih in dobre izkušnje; izogibajte se prenizkostanovljenim ponudbam.

Med sprejemom dostavljenih distribucijskih protiprekozov morata gradbeni in operativni organi slediti standardom, kot je "Pet prestopov". Izvedite postopek preverjanja, shranite testne poročila iz tovarnice, da zagotovite stopnjo uspešnosti.

Uporabite testne platforme provinčnih materialnih inspekcij. Izvedite vzorčne teste (AC/DC, visok pretok impulza, zaščita) za 10 kV protiprekoze, da preprečite povezovanje nezadostnih izdelkov z omrežjem.

Po namestitvi, pred komisijoniranjem, strogo sledite GB 50150—2016 za terenske teste. Izdajte standardizirana poročila, arhivirajte glede na zahteve. Zagotovite celosten upravljanje podatkov (proizvodnja → prevoz → sprejem → prenos testa → komisijoniranje). Po komisijoniranju okrepite patrole/zabeležitve. V dežurno sezono uporabite infrardečo slikanje. Za nenormalno segrevanje hitro izklopite in zamenjajte, da preprečite širjenje poškodbe.