1. Introducción

Durante la operación del sistema de energía, el equipo principal se enfrenta a amenazas de sobretensiones internas y atmosféricas. Los pararrayos, especialmente los pararrayos de óxido metálico (MOA) con excelentes características no lineales de voltaje-intensidad, son clave para la protección debido a su buen rendimiento, gran capacidad de corriente y fuerte resistencia a la contaminación. Sin embargo, la exposición a largo plazo a tensiones de frecuencia de red, junto con la calidad de los componentes, los procesos de fabricación y el entorno externo, hace que los MOA sean propensos al calentamiento anormal o a explosiones, lo que requiere una identificación, juicio y prevención científicos.

Este artículo aborda las fallas a gran escala de los MOA de distribución de 10 kV en una región. El análisis muestra que los pararrayos que explotan se concentran en un modelo de un fabricante. Se desmontaron y probaron tres MOA de fase defectuosa y dos de fase normal de este modelo para determinar las causas y las medidas correctivas.

2. Resumen de la Falla

Los pararrayos defectuosos están distribuidos en las líneas de distribución de 10 kV de un subestación de 35 kV. Las fallas son frecuentes en la temporada de tormentas, y los registros de anomalías/fallas de la subestación no corresponden a los pararrayos de fase defectuosa. Los cinco pararrayos muestreados carecen de información precisa de acción de protección y registro de fallas. Los sistemas de localización de rayos muestran que, en 2020, hubo 516 impactos de rayos dentro de un radio de 10 km centrado en esta subestación.

Después de la instalación en el sitio, se realizaron pruebas de entrega (incluyendo pruebas de resistencia aislante, tensión de referencia DC a 1 mA y prueba de corriente de fuga a 0,75 veces la tensión de referencia DC a 1 mA), todas con resultados calificados.

3. Análisis de Causas de Fallo

Se desmontaron tres pararrayos de fase defectuosa (No.1, No.2, No.3); dos pararrayos de fase normal (No.4, No.5) se sometieron a pruebas y desmontaje para comparación, con el fin de identificar las causas de las fallas a gran escala.

3.1 Información Incompleta en la Placa de Identificación

Entre los tres pararrayos de fase defectuosa y los dos de fase normal: 4 tienen fechas de fabricación pero no números de serie; 1 tiene número de serie pero no fecha; otra información es relativamente completa.

Las placas de identificación son cruciales para que el personal de operación y mantenimiento obtenga información básica sobre el equipo. La falta de fechas de fabricación/números de serie dificulta el cálculo de la vida útil y el rastreo de la calidad, obstaculizando la gestión centralizada de defectos.

3.2 Todos los Varistores Están Fragmentados

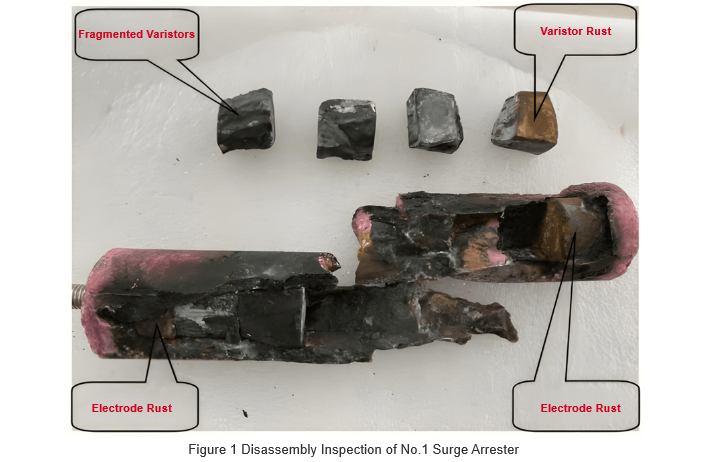

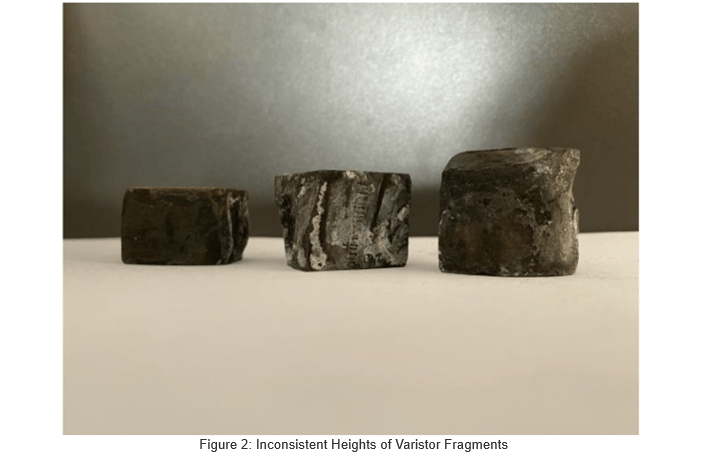

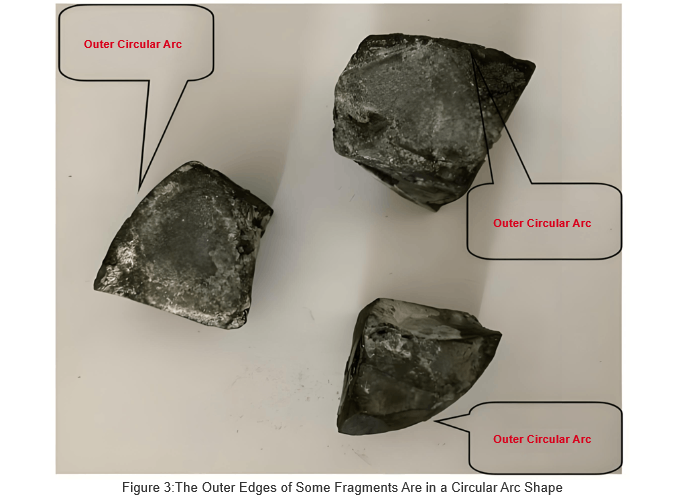

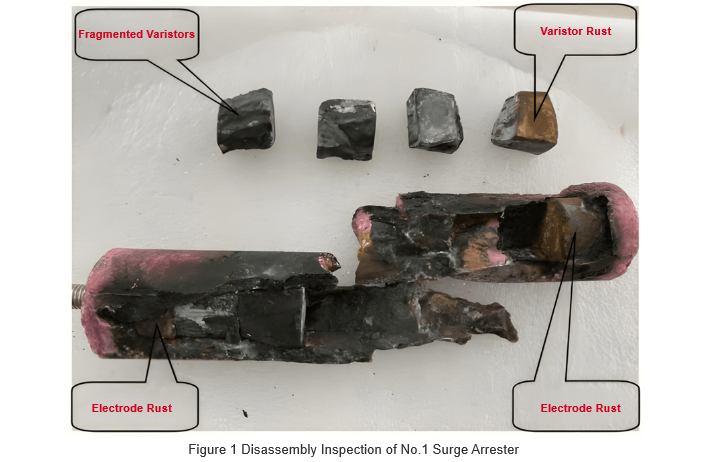

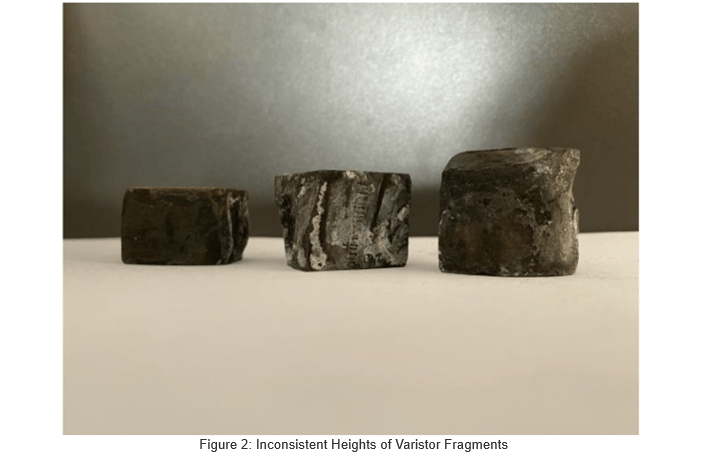

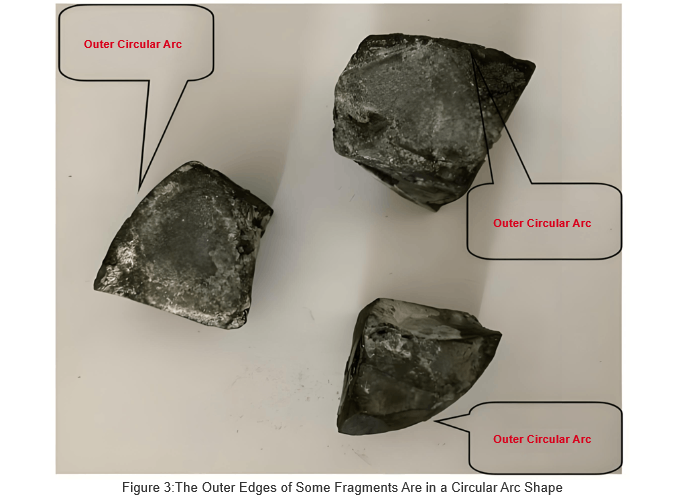

El desmontaje del pararrayo defectuoso No.1 revela: 6 varistores entre dos electrodos, con marcas de quemadura y polvo blanco en algunas superficies; excepto por las superficies superior e inferior relativamente planas, los varistores son irregulares en forma, sin tamaño ni disposición uniforme. Los espesores incluyen 18 mm, 20 mm, 23 mm y 25 mm. Tres varistores tienen arcos exteriores regulares (presumiblemente de los círculos exteriores de varistores completos de forma discoidal/anular). Problemas similares existen en los otros dos pararrayos de fase defectuosa.

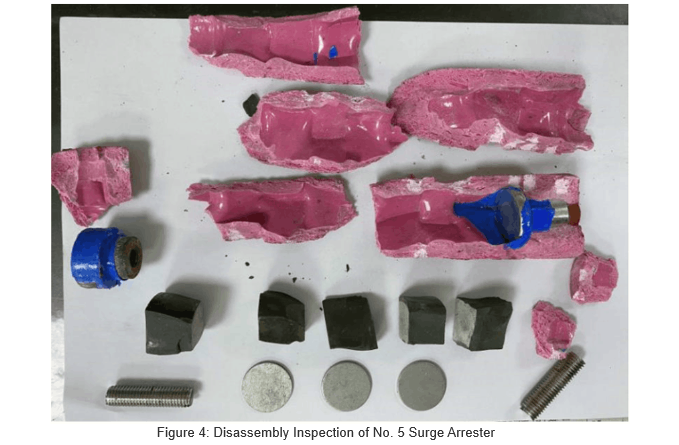

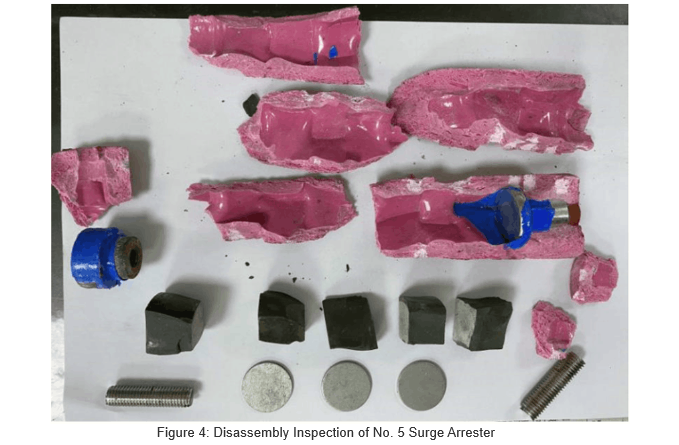

El pararrayo No. 5 intacto fue desmontado (sin daños durante el proceso, resultados en la Figura 4). En el interior: 5 piezas de varistor + 3 juntas metálicas. Los varistores tienen superficies superior e inferior planas, fragmentos irregulares de otro modo, similares a los demás: 3 piezas de ~22mm de espesor, 1 de 20mm, 1 de 17mm. 3 piezas muestran arcos exteriores regulares (de los círculos exteriores de varistores completos de forma discoidal/anular); 2 muestran arcos internos regulares (de los círculos internos de varistores completos de forma anular).

Los varistores de los pararrayos de óxido metálico estándar son discos, anillos o cilindros regulares. Sus dimensiones están estrictamente vinculadas a la relación de voltaje (voltaje residual/voltaje de referencia), gradiente de potencial, capacidad de corriente, materias primas y procesos de sinterización. Antes de la ensamblaje del núcleo, cada varistor pasa por pruebas completas (frecuencia de red, CC, impulso de alta corriente, onda cuadrada, etc.). Solo las piezas aprobadas se ensamblan.

El desmontaje muestra que estos pararrayos utilizan varistores no convencionales: diferentes cantidades de varistores/juntas metálicas en unidades del mismo modelo; formas irregulares, espesores variables y arcos exteriores irregulares. Por lo tanto, los núcleos están parcheados con fragmentos de varistores convencionales (diferentes especificaciones/parámetros eléctricos), no los estándar de 10 kV. La comparación de las fases defectuosas y normales confirma que esto es un defecto de fábrica, no inducido por fallas.

Estos varistores tienen un rendimiento eléctrico deficiente. Las áreas de contacto desiguales empeoran la resistencia a sobretensiones, la capacidad de corriente y la estabilidad, causando fácilmente rupturas durante las sobretensiones de línea.

3.3 Mala Sellado de la Manga Compuesta

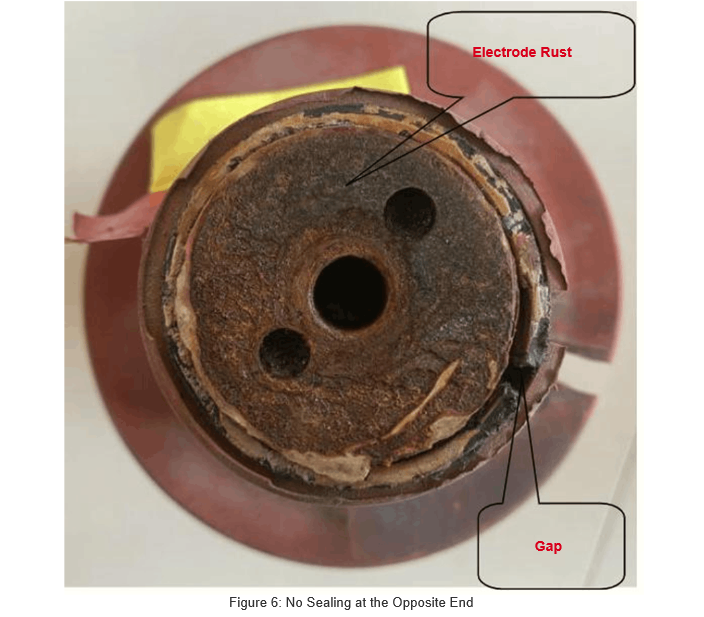

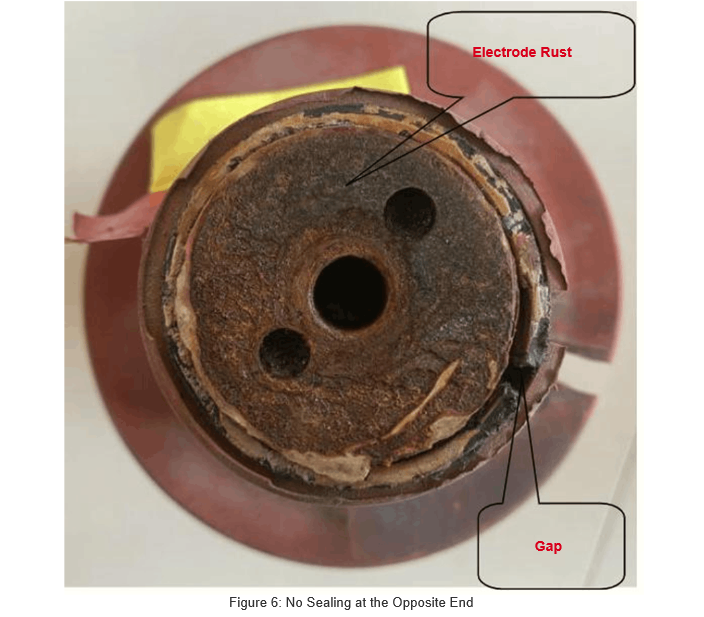

Al desmontar el pararrayo defectuoso No. 3: un extremo de la manga compuesta sella bien con el electrodo (Figura 5); el otro extremo carece de sellado por fundición. Solo un poco de sellador llena la brecha entre el electrodo y el escudo de arco, ineficaz para la protección, causando brechas y un óxido severo del electrodo (Figura 6).

Este mal sellado se debe a una fundición insuficiente en la producción, no a fallas.

La manga compuesta no tiene sellado por fundición en un lado del cilindro aislante de arco, y la superficie roscada del bloque de electrodo está severamente oxidada. Esto muestra que, incluso con sellador, la humedad puede filtrarse en el cilindro aislante de arco a través de las brechas de los hilos. Durante la operación, la humedad adherida a la superficie de la asamblea del núcleo de varistor aumenta la corriente de fuga y los componentes resistentes, causando un calentamiento severo. La operación a largo plazo lleva a un aumento de la temperatura dentro del cilindro aislante de arco, posiblemente derritiendo y rompiendo la pared del cilindro, deteriorando gradualmente la calidad operativa del pararrayos.

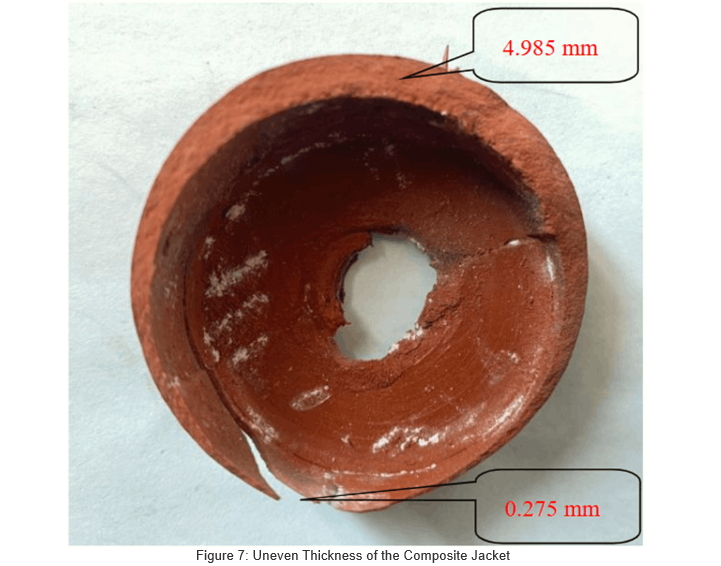

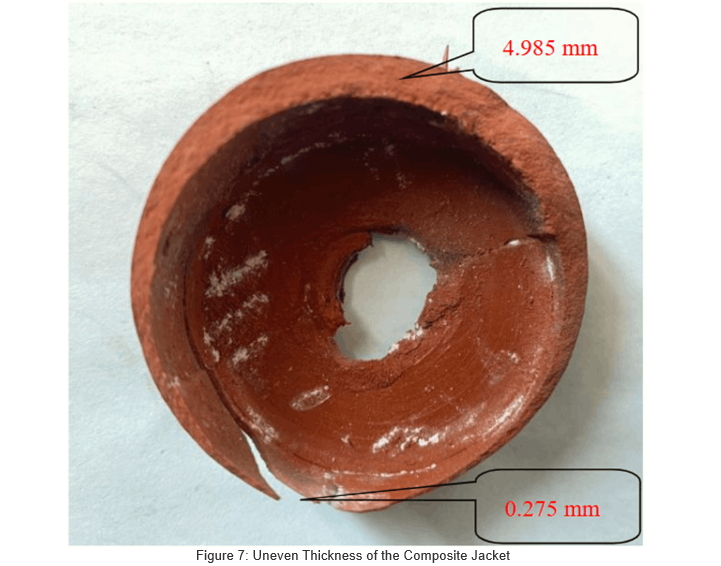

Al inspeccionar el pararrayos No. 4, se encontró un espesor irregular de la manga compuesta en un extremo del electrodo. Un micrómetro midió la parte más gruesa a 4,985 mm y la más delgada a solo 0,275 mm, como se muestra en la Figura 7. La figura también muestra que la perforación del poste del electrodo central de la manga no es un círculo estándar, indicando un mal sellado aquí.

Al inspeccionar el pararrayos No. 4, se encontró un espesor irregular de la manga compuesta en un extremo del electrodo. Un micrómetro midió la parte más gruesa a 4,985 mm y la más delgada a solo 0,275 mm, como se muestra en la Figura 7. La figura también muestra que la perforación del poste del electrodo central de la manga no es un círculo estándar, indicando un mal sellado aquí.

La manga compuesta está principalmente hecha de caucho de silicona. Su espesor irregular se debe a un control de proceso deficiente y excentricidad durante la etapa de vulcanización en la producción. Para los pararrayos de 10 kV convencionales, la manga compuesta tiene un espesor uniforme de 3-5 mm. El caucho de silicona demasiado fino exhibe una mala resistencia al envejecimiento y es propenso a la rotura. No solo permite que la humedad penetre y se adhiera a la superficie del cilindro aislante, causando fallos por humedad, sino que también puede perjudicar el rendimiento de aislamiento externo del equipo, convirtiéndose en un factor clave que limita la calidad del producto.

3.4 Calificado en Pruebas Convencionales, No Calificado en Pruebas Especiales

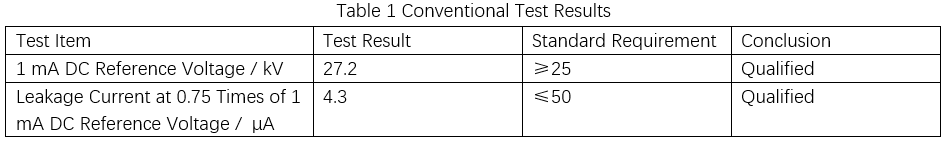

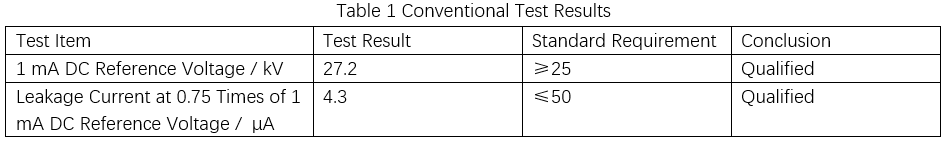

Se realizaron pruebas relacionadas con la tensión DC en el pararrayos normal No. 5, con resultados mostrados en la Tabla 1.

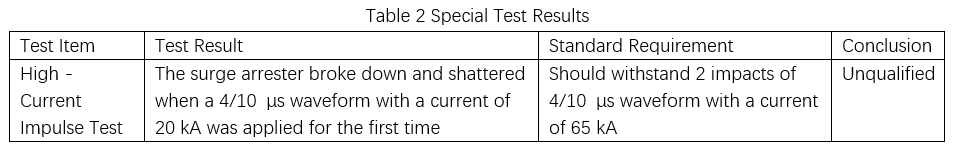

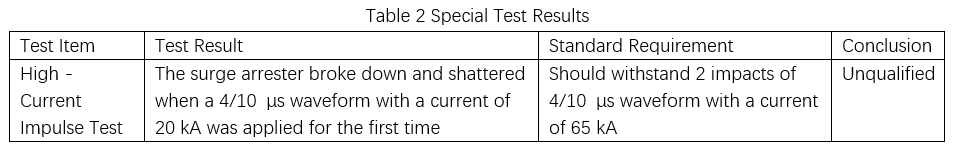

Para verificar su capacidad de soportar corrientes altas, se realizó una prueba de impulso de corriente alta en el pararrayos normal No. 4. Incluso cuando la corriente de impulso de prueba estaba muy por debajo del valor especificado por la norma, el pararrayos aún experimentó una ruptura y fragmentación, resultando en una prueba fallida. Los datos detallados se presentan en la Tabla 2.

4. Recomendaciones

Al licitar y adquirir pararrayos (especialmente para redes de distribución), se deben definir claramente las calificaciones del proveedor y las especificaciones técnicas. Elija proveedores con procesos maduros y buen desempeño; evite ofertas de costo excesivamente bajo.

Durante la aceptación de los pararrayos de red de distribución entregados, las unidades de construcción y operación deben seguir estándares como el "Cinco Pasos". Realice comprobaciones item por item, retenga informes de pruebas de fábrica para garantizar tasas de calificación.

Utilice las plataformas de prueba de los centros de inspección de materiales provinciales. Realice pruebas de muestreo (AC/DC, impulso de corriente alta, sellado) para los pararrayos de 10 kV para evitar la conexión de productos no calificados a la red.

Después de la instalación, antes de la puesta en marcha, siga estrictamente GB 50150-2016 para pruebas en el sitio. Emita informes estandarizados, archívelos según sea necesario. Asegure la gestión de datos de todo el proceso (producción → transporte → aceptación → prueba de entrega → puesta en marcha). Posterior a la puesta en marcha, refuerce las patrullas y registros. En la temporada de lluvias, utilice imágenes infrarrojas. Para el calentamiento anormal, apague y reemplace de manera oportuna para prevenir la expansión de la falla.