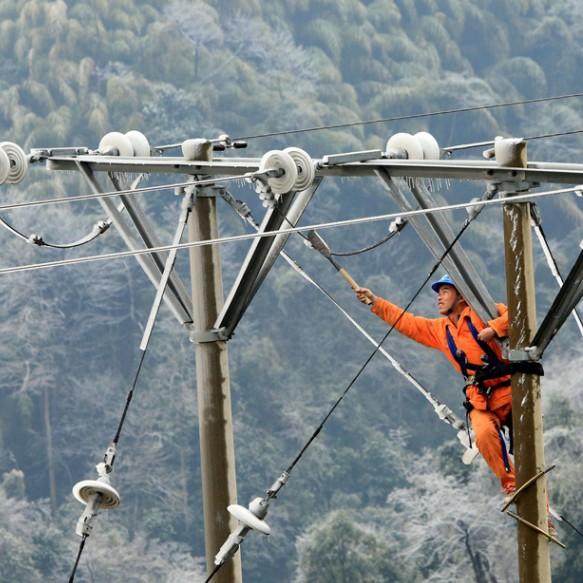

In una determinata regione, dopo la manutenzione delle linee di trasmissione ad ultra-alta tensione (UHV), sono stati identificati i seguenti problemi: i droni esistenti non hanno sufficiente prestazione per soddisfare le attuali richieste di ispezione e manutenzione su larga scala delle linee UHV. Nelle operazioni pratiche, i droni mostrano un'autonomia insufficiente, una capacità limitata di acquisizione di immagini e una scarsa resistenza all'interferenza elettromagnetica (EMI), il che ha un impatto negativo sull'efficacia dell'ispezione e impedisce l'identificazione accurata dei difetti delle linee UHV.

A causa della considerevole lunghezza delle linee di trasmissione UHV e dell'influenza degli ambienti naturali locali, i droni dotati di dispositivi di rilevamento non possono mantenere un volo prolungato, riducendo l'efficienza dell'ispezione. Nel caso citato, anche i droni ibridi a olio-elettrico hanno raggiunto una durata di volo inferiore alle 3 ore, rendendo necessarie frequenti sostituzioni delle batterie durante le ispezioni. Inoltre, i sistemi di ispezione basati sui droni attuali mancano di completezza funzionale—non supportano capacità di ispezione multidimensionali e multifunzionali—risultando in un'accuratezza di ispezione insufficiente. Ciò può ritardare la rilevazione e la gestione dei guasti delle linee o altri difetti, influenzando direttamente la normale trasmissione di energia.

Per affrontare queste sfide, la nostra azienda ha sviluppato una nuova tecnologia di ispezione delle linee di trasmissione UHV che integra un braccio robotico montato su un drone. Questa soluzione è personalizzata per l'infrastruttura UHV specifica della regione e si basa sulle attuali prestazioni di applicazione dei droni nella manutenzione delle linee. L'obiettivo è risolvere i problemi sopra menzionati, soddisfacendo requisiti chiave: basso consumo energetico, autonomia estesa, costo contenuto, alta capacità di carico e forte percezione ambientale.

1.Soluzione Tecnica: Braccio Robotico Montato su Drone per la Manutenzione delle Linee UHV

1.1 Concetto di Progettazione

Le considerazioni critiche per questa tecnologia includono la progettazione isolante, il controllo del movimento del braccio robotico e i sottosistemi di supporto. È essenziale garantire una progettazione tecnica razionale per risolvere efficacemente le sfide esistenti nella manutenzione UHV e superare i collo di bottiglia nell'implementazione.

La nostra azienda ha valutato in modo esaustivo i requisiti di isolamento imposti dall'ambiente di manutenzione UHV al braccio robotico. Su questa base, abbiamo calcolato la massima intensità del campo elettrico e le variazioni di tensione subite dal braccio, dai rotori, dalla struttura e dalla fusoliera a diverse distanze dai conduttori attivi. Sono stati quindi progettati test di prestazioni mirati per informare le successive raffinate del piano tecnico.

Abbiamo selezionato scenari rappresentativi di manutenzione UHV per definire procedure operative standard e protocolli di sicurezza. La struttura multi-DOF (gradi di libertà) del braccio robotico è stata ottimizzata per identificare la configurazione più compatibile tra drone e manipolatore. Considerando l'ambiente operativo unico, abbiamo inoltre proposto di aggiornare l'hardware di acquisizione delle immagini e il software/hardware di trasmissione dati nel caso di studio per migliorare la qualità delle immagini in tempo reale.

1.2 Misure di Attenuazione dell'Interferenza Elettromagnetica (EMI)

Le linee UHV nel caso coinvolgono ampie spanne e attraversamenti, creando un ambiente elettromagnetico complesso e dinamico. I forti campi elettromagnetici intorno alle linee e i segnali intensi dalle stazioni base di comunicazione nelle vicinanze possono interferire gravemente con le comunicazioni del sistema drone-manipolatore. Inoltre, la trasmissione di dati a lunga distanza durante le operazioni del manipolatore può causare crosstalk, compromettendo la sicurezza operativa.

Per contrastare questo, la nostra azienda propone le seguenti misure di schermatura EMI:

Analizzare i potenziali danni causati dai forti campi elettromagnetici vicino alle linee UHV ai circuiti interni del drone.

Applicare trattamenti di schermatura alla superficie della fusoliera, ai cavi di segnale e a tutte le giunture dei rivestimenti.

Spruzzare uniformemente un rivestimento conduttivo di spessore specifico sull'esterno del drone per mitigare l'interferenza elettromagnetica. Per i componenti non adatti al rivestimento, viene utilizzato il bonding con filo di rame per ottenere un'efficacia di schermatura equivalente.

1.3 Progettazione Strutturale del Braccio Robotico

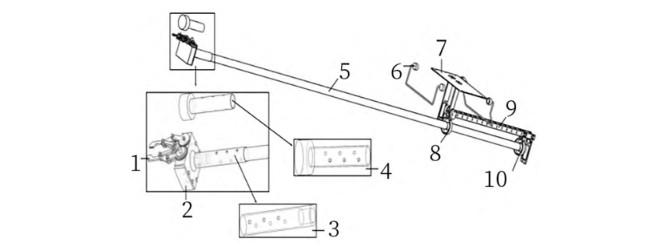

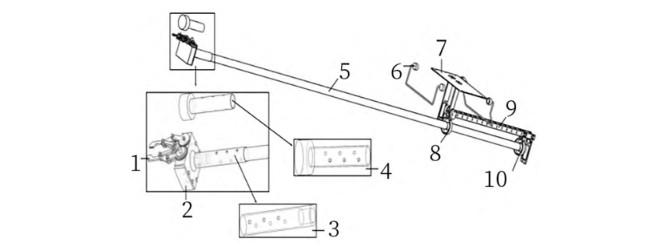

Come mostrato in Figura 1, il braccio robotico comprende:

(1) Pinza; (2) Scatola di protezione servo; (3) Adattatore del detector a valore zero; (4) Adattatore del tester ad alta tensione; (5) Asta isolante; (6) Asta limitatrice; (7) Strato isolante di resina epossidica; (8) Manica cuscinetto specifica per passo; (9) Asta di collegamento; (10) Manica cuscinetto specifica per rollio.

Considerando i requisiti di isolamento negli ambienti UHV, la nostra azienda propone l'installazione di bulloni isolanti tra il lato inferiore del drone e il carrello d'atterraggio. Una struttura in acciaio collega il lato inferiore dello strato isolante alla manica cuscinetto specifica per passo, che è fissata esternamente intorno a un cuscinetto metallico. Il motore servo per il passo è montato sul lato destro del cuscinetto, guidando il meccanismo di passo per consentire il movimento su e giù del braccio robotico.

Considerando l'interferenza causata dai forti campi elettromagnetici nello spazio intorno alle linee di trasmissione, la nostra azienda propone l'installazione delle linee di alimentazione del motore servo all'interno dell'asta isolante e l'equipaggiamento del servo con un involucro protettivo isolante dedicato. Questo isola efficacemente il servo dalle ondate elettromagnetiche generate dall'ambiente ad alta tensione esterno. Inoltre, viene applicato il bonding con filo di rame alle fessure intorno al servo per ottenere un equipotenziale, riducendo così il rischio di rottura indotta da onde elettromagnetiche nei circuiti interni del servo.

2.Esperimento di Simulazione dell'Ispezione delle Linee di Trasmissione UHV Utilizzando un Braccio Robotico Montato su Drone

2.1 Progettazione della Simulazione

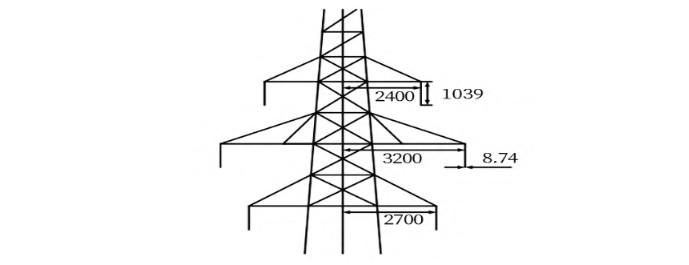

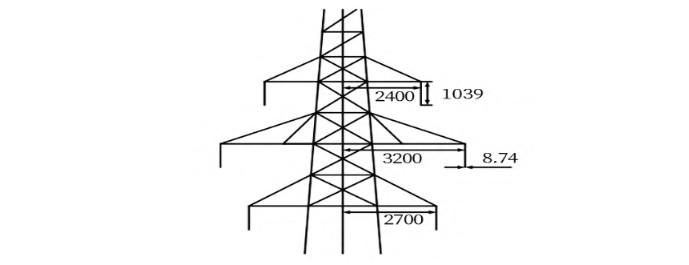

In base ai registri di manutenzione delle linee di trasmissione UHV nel caso di studio, sono stati ottenuti i seguenti parametri strutturali: l'altezza totale della torre in linea retta è di 3200 mm; il raggio grande della cupola è di 2400 mm; il raggio medio della cupola è di 3200 mm; il raggio piccolo della cupola è di 2700 mm; e il diametro del conduttore è di 17,48 mm, come mostrato in Figura 2.

Nell'esperimento di simulazione, il sistema del drone ha selezionato materiali in fibra di carbonio per le eliche, la struttura e la fusoliera per migliorare le sue prestazioni complessive.

Tenendo conto dell'influenza del campo elettrico spaziale circostante sulle operazioni di manutenzione basate su droni per linee di trasmissione ad ultra-alta tensione (UHV), la nostra azienda ha sviluppato per prima un modello di simulazione del sistema di ispezione con braccio robotico montato sul drone. Utilizzando l'analisi agli elementi finiti, abbiamo determinato l'impatto specifico del campo elettrico intorno alle linee UHV sulle operazioni di manutenzione dei droni. Inoltre, abbiamo analizzato la massima intensità del campo elettrico e le variazioni di tensione sperimentate dal braccio robotico, dalla struttura, dalle eliche e dalla fusoliera a diverse distanze tra il lato sinistro del braccio robotico e il conduttore. Ciò ci consente di valutare se esistano potenziali rischi di sicurezza durante le ispezioni a breve distanza.

2.2 Processo di simulazione

2.2.1 Prestazioni del sistema di ispezione a 0,84 m dalla linea di trasmissione UHV

La nostra azienda ha condotto esperimenti di simulazione sul sistema di ispezione con braccio robotico montato sul drone per analizzare ulteriormente il suo stato operativo e la distribuzione del campo elettrico spaziale vicino al conduttore quando posizionato a 0,84 m dalla linea di trasmissione UHV.

I risultati della simulazione hanno mostrato che, in questa condizione di lavoro, non sono state osservate effetti negativi significativi del campo elettrico sul sistema di ispezione complessivo. Tuttavia, è stata rilevata una leggera aumento dell'intensità del campo elettrico sul lato sinistro del braccio robotico. Generalmente, se l'intensità locale del campo elettrico supera la resistenza dielettrica dell'aria (30 kV/cm), aumenta il rischio di guasto dei componenti, compromettendo la stabilità e la sicurezza del sistema.

Inoltre, esaminando la distribuzione del potenziale (tensione) sui componenti del sistema, abbiamo scoperto che, mano a mano che aumenta la distanza tra il sistema di ispezione montato sul drone e la linea UHV, il potenziale elettrico di tutti i componenti diminuisce di conseguenza. Basandoci su queste variazioni di potenziale, abbiamo determinato i livelli di tensione e le massime intensità del campo elettrico sperimentati da ciascun componente nell'ambiente di manutenzione.

Come mostrato nella Tabella 1, quando il sistema di ispezione si trova a 0,84 m dalla linea UHV, il braccio robotico sperimenta un'intensità del campo elettrico di 3712 V/m e una tensione di 2069 V. Un confronto tra le eliche sinistra e destra ha rivelato che l'elica sinistra subisce costantemente un'intensità del campo elettrico e una tensione superiori rispetto all'elica destra. Tutti i dati indicano che, a questa distanza operativa di 0,84 m, il campo elettrico rimane ben al di sotto della soglia di rottura dell'aria, non presentando rischi di scarica elettrica e garantendo il funzionamento sicuro del sistema di ispezione con braccio robotico montato sul drone.

2.2.2 Prestazioni del sistema di ispezione a 0,34 m dalla linea di trasmissione UHV

La nostra azienda ha inoltre condotto esperimenti di simulazione per analizzare lo stato operativo del sistema di ispezione con braccio robotico montato sul drone e la distribuzione del campo elettrico spaziale vicino al conduttore quando posizionato a soli 0,34 m dalla linea di trasmissione UHV.

Tabella 1: Valori massimi di intensità del campo elettrico e tensione corrispondenti a ciascun componente del sistema di ispezione con braccio robotico montato sul drone

| Componente UAV |

Intensità Massima del Campo Elettrico |

Valore di Tensione |

| Braccio Meccanico |

3712V/m |

2069V |

| Rotore |

Rotore Sinistro |

1838V/m |

224V |

| Rotore Destro |

1371V/m |

193V |

| Fusoliera |

720V/m |

166V |

| Struttura |

1730V/m |

470V |

I risultati della simulazione hanno mostrato che, in questa condizione di mantenimento della distanza, la distribuzione del campo elettrico spaziale intorno alla linea di trasmissione a sinistra del braccio robotico è cambiata. A causa dell'ambiente unico delle linee di trasmissione ad ultra-alta tensione (UHV), i campi elettrici ad alta tensione sono molto propensi a causare problemi di arco elettrico e scariche superficiali.

Allo stesso tempo, analizzando le variazioni di potenziale di vari componenti del sistema, si è scoperto che, man mano che aumenta la distanza tra il sistema di ispezione montato su drone con braccio robotico e la linea di trasmissione UHV, il potenziale elettrico di tutti i componenti diminuisce corrispondentemente.

Secondo i dati nella Tabella 2, quando il sistema di ispezione si trova a 0,34 m dalla linea di trasmissione UHV, l'intensità massima del campo elettrico sperimentata da qualsiasi componente del sistema non supera la resistenza di rottura dielettrica dell'aria. Pertanto, si conclude che non si verificherà alcun rischio di rottura durante l'operazione di manutenzione, garantendo la sicurezza e l'affidabilità del sistema di ispezione montato su drone con braccio robotico nelle applicazioni pratiche.

Tabella 2: Intensità Massima del Campo Elettrico e Valori di Tensione Corrispondenti a Ciascun Componente del Sistema di Ispezione Montato su Drone con Braccio Robotico

| Componente UAV |

Intensità Massima del Campo Elettrico |

Valore di Tensione |

| Braccio Meccanico |

4656/m |

3352V |

| Rotore |

Rotore Sinistro |

2334V/m |

338V |

| Rotore Destro |

2360V/m |

236V |

| Fusoliera |

940V/m |

228V |

| Struttura |

1337V/m |

700V |

2.3 Test di capacità anti-interferenza del braccio robotico montato su drone per la manutenzione delle linee di trasmissione

Per il test delle prestazioni di schermatura del drone, l'attrezzatura di test includeva un drone ricoperto di vernice conduttiva e un multimetro. La vernice conduttiva è stata spruzzata uniformemente sulla superficie del drone con uno spessore non superiore a 0,05 mm. In condizioni ambientali normali, è stata misurata la resistenza interna tra due punti sulla superficie del drone; un valore inferiore a 1 Ω indica la conformità allo standard specificato.

Test di distorsione dell'immagine: nell'applicazione della tecnologia del braccio robotico montato su drone per l'ispezione delle linee, può verificarsi una distorsione dell'immagine a causa di fattori come la precisione intrinseca dell'obiettivo della camera giroscopica e la qualità dei processi di assemblaggio. Tale distorsione causa discrepanze tra le immagini catturate e la scena reale, potenzialmente compromettendo la capacità del personale di manutenzione di identificare con precisione i guasti o i difetti sulle linee di trasmissione UHV.

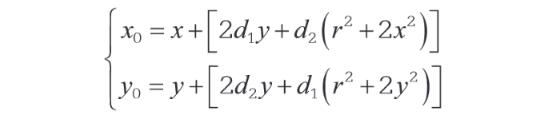

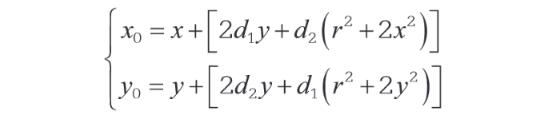

Per affrontare questo problema, il nostro team tecnico ha sviluppato un modello di correzione della distorsione dell'immagine basato sulle caratteristiche di distorsione dell'obiettivo della camera giroscopica. Questo modello è espresso dalla seguente formula:

Nella formula:

x,y sono le coordinate originali di un punto di distorsione tangenziale nel sistema di imaging;

x′,y′ sono le nuove coordinate del punto dopo la correzione della distorsione;

p1,p2 sono i parametri di distorsione tangenziale;

r è la distanza radiale dal centro dell'immagine.

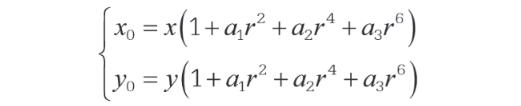

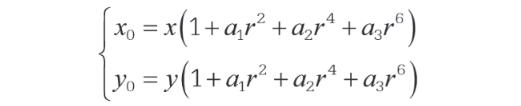

La distorsione dell'obiettivo della camera si divide principalmente in due tipi: distorsione tangenziale e distorsione radiale. La distorsione tangenziale si verifica principalmente perché gli elementi dell'obiettivo e il piano d'immagine della camera non sono perfettamente paralleli. La distorsione radiale, invece, si verifica perché i raggi luminosi si piegano in modo più significativo nelle posizioni più lontane dal centro ottico dell'obiettivo, causando una distorsione distribuita lungo la direzione radiale dell'obiettivo. La distorsione radiale può essere espressa dalla seguente formula:

Nella formula:

x,y sono le coordinate originali di un punto distorto radialmente nel sistema di imaging;

x′,y′ sono le nuove coordinate del punto dopo la correzione della distorsione;

k1,k2,k3 sono i parametri di distorsione radiale;

r è la distanza radiale dal centro dell'immagine.

Su questa base, la nostra azienda propone l'utilizzo del metodo di calibrazione di Zhang per identificare i componenti di distorsione radiale che influiscono maggiormente sulla formazione dell'immagine e per ricostruire i parametri del modello. Ciò consente una mappatura reciproca tra le coordinate degli oggetti in un sistema di coordinate del mondo definito e le coordinate dei pixel nel piano dell'immagine, completando così la calibrazione della camera giroscopica. Questo approccio riduce efficacemente l'impatto delle tolleranze di fabbricazione dell'obiettivo e dei processi di assemblaggio sulla precisione dell'immagine, migliora la chiarezza dell'immagine e assicura che le immagini ad alta definizione delle linee di trasmissione UHV siano trasmesse al sistema in tempo reale senza ritardi. Questo fornisce al personale di manutenzione dati visivi affidabili per valutare con precisione la presenza di guasti o difetti sulle linee.

In sintesi, la tecnologia di ispezione con braccio robotico montato su drone proposta in questo documento soddisfa i requisiti attuali di manutenzione delle linee di trasmissione UHV in termini di basso consumo energetico, lunga durata, basso costo, elevata capacità di carico utile e forte percezione ambientale. Superando i principali collo di bottiglia tecnici nella sostituzione dei metodi di ispezione tradizionali manuali con i droni, eleva il livello complessivo delle operazioni di manutenzione e rafforza la sicurezza e l'affidabilità della trasmissione e della fornitura di energia.