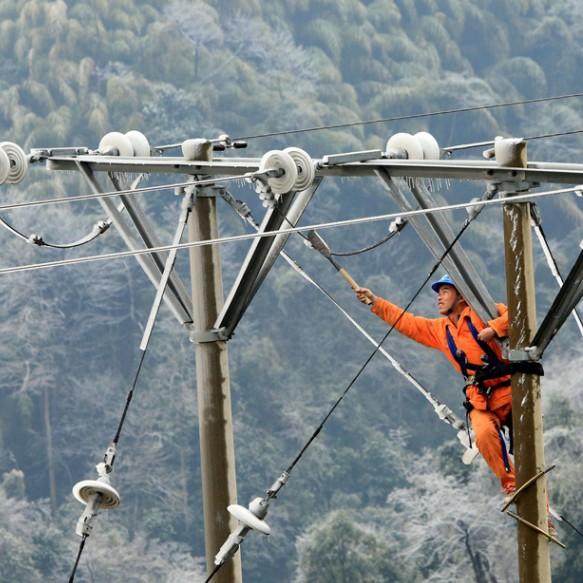

Dans une certaine région, après la maintenance des lignes de transport à ultra-haute tension (UHV), les problèmes suivants ont été identifiés : les drones existants manquent de performance suffisante pour répondre aux besoins actuels d'inspection et de maintenance à grande échelle et étendue des lignes UHV. Dans les opérations pratiques, les drones présentent une endurance insuffisante, une capacité limitée d'acquisition d'images et une faible résistance aux interférences électromagnétiques (EMI), ce qui a un impact négatif sur l'efficacité de l'inspection et empêche l'identification précise des défauts des lignes UHV.

En raison de la longueur considérable des lignes de transport UHV et de l'influence des environnements naturels locaux, les drones équipés de dispositifs de détection ne peuvent pas maintenir un vol prolongé, réduisant ainsi l'efficacité de l'inspection. Dans le cas cité, même les drones hybrides à essence-électricité n'ont atteint qu'une durée de vol inférieure à 3 heures, nécessitant des remplacements fréquents de batteries pendant les inspections. De plus, les systèmes d'inspection basés sur des drones actuels manquent de fonctionnalités complètes - ils ne supportent pas les capacités d'inspection multidimensionnelles et multifonctionnelles - ce qui entraîne une précision d'inspection insuffisante. Cela peut retarder la détection et le traitement des pannes ou autres défauts de ligne, affectant directement la transmission normale de l'électricité.

Pour répondre à ces défis, notre entreprise a développé une nouvelle technologie d'inspection des lignes de transport UHV qui intègre un manipulateur robotisé monté sur un drone. Cette solution est adaptée à l'infrastructure UHV spécifique de la région et s'appuie sur les performances actuelles des drones dans la maintenance des lignes. Elle vise à résoudre les problèmes mentionnés tout en répondant aux exigences clés : faible consommation d'énergie, endurance prolongée, faible coût, grande capacité de charge utile et forte perception environnementale.

1.Solution technique : Manipulateur robotisé monté sur un drone pour la maintenance des lignes UHV

1.1 Concept de conception

Les considérations critiques pour cette technologie incluent la conception d'isolation, le contrôle du mouvement du bras robotisé et les sous-systèmes de soutien. Il est essentiel de garantir une conception technique rationnelle pour résoudre efficacement les défis de maintenance UHV existants et surmonter les goulets d'étranglement de mise en œuvre.

Notre entreprise a évalué de manière exhaustive les exigences d'isolation imposées par l'environnement de maintenance UHV au bras robotisé. Sur cette base, nous avons calculé la force électrique maximale et les variations de tension subies par le bras, les rotors, le cadre et la coque à différentes distances des conducteurs sous tension. Des tests de performance ciblés ont ensuite été conçus pour informer les améliorations ultérieures de la solution technique.

Nous avons sélectionné des scénarios de maintenance UHV représentatifs pour définir des procédures opérationnelles standard et des protocoles de sécurité. La structure multi-degrés de liberté du bras robotisé a été optimisée pour identifier la configuration la plus compatible entre le drone et le manipulateur. Étant donné l'environnement opérationnel unique, nous avons également proposé d'améliorer le matériel d'acquisition d'images et le logiciel/hardware de transmission de données dans l'étude de cas pour améliorer la qualité des images en temps réel.

1.2 Mesures d'atténuation des interférences électromagnétiques (EMI)

Les lignes UHV dans le cas impliquent des tronçons longs et des traversées, créant un environnement électromagnétique complexe et dynamique. Les champs électromagnétiques forts autour des lignes et les signaux intenses des stations de base de communication à proximité peuvent perturber gravement les communications du système drone-manipulateur. De plus, la transmission de données sur de longues distances pendant les opérations du manipulateur peut provoquer des interférences, compromettant la sécurité opérationnelle.

Pour y remédier, notre entreprise propose les mesures de blindage EMI suivantes :

Analyser les dommages potentiels causés par les champs électromagnétiques de haute intensité près des lignes UHV sur la circuit interne du drone.

Appliquer des traitements de blindage à la surface de la coque, aux câbles de signal et à toutes les coutures des boîtiers.

Pulvériser uniformément un revêtement conducteur d'une épaisseur spécifiée sur l'extérieur du drone pour atténuer les interférences électromagnétiques. Pour les composants inadaptés au revêtement, on utilise un câblage en cuivre pour atteindre une efficacité de blindage équivalente.

1.3 Conception structurale du bras robotisé

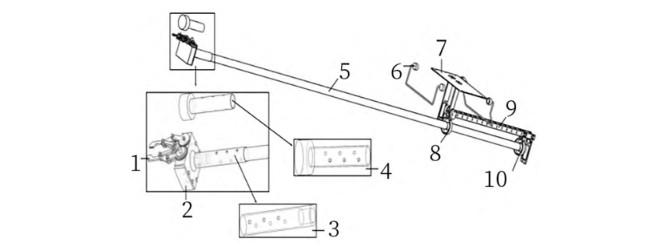

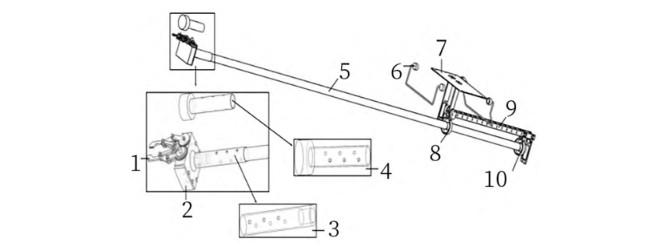

Comme le montre la Figure 1, le bras robotisé comprend :

(1) Pince ; (2) Boîte de protection du servo ; (3) Adaptateur de détecteur de valeur nulle ; (4) Adaptateur de testeur haute tension ; (5) Tige isolante ; (6) Tige limiteuse ; (7) Couche isolante en résine époxy ; (8) Manchon de palier spécifique au tangage ; (9) Tige de liaison ; (10) Manchon de palier spécifique au roulis.

En tenant compte des exigences d'isolation dans les environnements UHV, notre entreprise propose d'installer des boulons isolants entre la partie inférieure du drone et le train d'atterrissage. Un cadre en acier relie la partie inférieure de la couche isolante au manchon de palier spécifique au tangage, qui est fixé extérieurement autour d'un palier métallique. Le moteur servo du tangage est monté sur le côté droit du palier, actionnant le mécanisme de tangage pour permettre le mouvement vertical du bras robotisé.

En tenant compte des interférences causées par les champs électromagnétiques de haute intensité dans l'espace entourant les lignes de transport, notre entreprise propose d'installer les lignes de commande du moteur servo à l'intérieur de la tige isolante et d'équiper le servo d'un boîtier de protection isolé dédié. Cela isole efficacement le servo des surtensions électromagnétiques générées par l'environnement haute tension externe. De plus, un câblage en cuivre est appliqué aux espaces autour du servo pour réaliser un branchement à potentiel égal, réduisant ainsi le risque de rupture des circuits internes du servo causé par les ondes électromagnétiques.

2.Expérience de simulation d'inspection des lignes de transport UHV à l'aide d'un bras robotisé monté sur un drone

2.1 Conception de la simulation

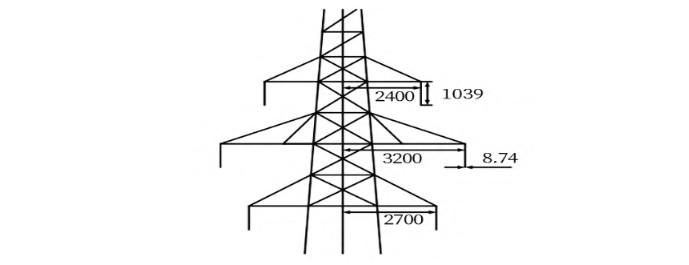

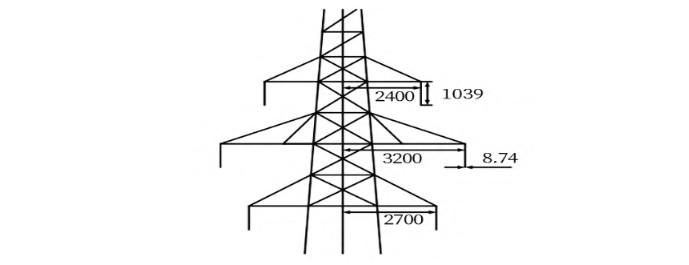

Sur la base des registres de maintenance des lignes de transport UHV de l'étude de cas, les paramètres structuraux suivants ont été obtenus : la hauteur totale de la tour droite est de 3200 mm ; le rayon du grand abri est de 2400 mm ; le rayon de l'abri moyen est de 3200 mm ; le rayon de l'abri petit est de 2700 mm ; et le diamètre du conducteur est de 17,48 mm, comme le montre la Figure 2.

Dans l'expérience de simulation, le système de drone a sélectionné des matériaux en fibre de carbone pour les hélices, la structure et la coque afin d'améliorer ses performances globales.

En tenant compte de l'influence du champ électrique spatial environnant sur les opérations de maintenance basées sur des drones pour les lignes de transport à très haute tension (UHV), notre entreprise a d'abord développé un modèle de simulation du système d'inspection par bras robotisé monté sur drone. En utilisant l'analyse par éléments finis, nous avons déterminé l'impact spécifique du champ électrique autour des lignes UHV sur les opérations de maintenance par drone. De plus, nous avons analysé la force maximale du champ électrique et les variations de tension subies par le bras robotisé, la cellule, les rotors et la coque sous différentes distances entre le côté gauche du bras robotisé et le conducteur. Cela nous permet d'évaluer si des dangers potentiels existent lors des tâches d'inspection en proximité.

2.2 Processus de simulation

2.2.1 Performance du système d'inspection à 0,84 m de la ligne de transport UHV

Notre entreprise a mené des expériences de simulation sur le système d'inspection par bras robotisé monté sur drone pour analyser davantage son état de fonctionnement et la distribution du champ électrique spatial près du conducteur lorsque celui-ci est positionné à 0,84 m de la ligne de transport UHV.

Les résultats de la simulation ont montré que, dans cette condition de travail, aucun effet négatif significatif du champ électrique n'a été observé sur l'ensemble du système d'inspection. Cependant, une légère augmentation de l'intensité du champ électrique a été détectée sur le côté gauche du bras robotisé. Généralement, si la force locale du champ électrique dépasse la force de rupture diélectrique de l'air (30 kV/cm), le risque de défaillance des composants augmente, compromettant la stabilité et la sécurité du système.

De plus, en examinant la distribution du potentiel (tension) à travers les composants du système, nous avons constaté que lorsque la distance entre le système d'inspection monté sur drone et la ligne UHV augmente, le potentiel électrique de tous les composants diminue en conséquence. Sur la base de ces variations de potentiel, nous avons déterminé les niveaux de tension et les forces maximales du champ électrique que chaque composant subit dans l'environnement de maintenance.

Comme le montre le tableau 1, lorsque le système d'inspection est à 0,84 m de la ligne UHV, le bras robotisé subit une force de champ électrique de 3712 V/m et une tension de 2069 V. Une comparaison entre les rotors gauche et droit a révélé que le rotor gauche subit systématiquement une force de champ électrique et une tension supérieures au rotor droit. Tous les données indiquent qu'à cette distance de fonctionnement de 0,84 m, le champ électrique reste bien en dessous du seuil de rupture de l'air, ne présentant aucun risque de décharge électrique et assurant une opération sûre du système d'inspection par bras robotisé monté sur drone.

2.2.2 Performance du système d'inspection à 0,34 m de la ligne de transport UHV

Notre entreprise a également mené des expériences de simulation pour analyser l'état de fonctionnement du système d'inspection par bras robotisé monté sur drone et la distribution du champ électrique spatial près du conducteur lorsque celui-ci est positionné à seulement 0,34 m de la ligne de transport UHV.

Tableau 1 : Forces maximales du champ électrique et valeurs de tension correspondant à chaque composant du système d'inspection par bras robotisé monté sur drone

| Composant de drone |

Intensité maximale du champ électrique |

Valeur de tension |

| Bras mécanique |

3712V/m |

2069V |

| Rotor |

Rotor gauche |

1838V/m |

224V |

| Rotor droit |

1371V/m |

193V |

| Fuselage |

720V/m |

166V |

| Cadre |

1730V/m |

470V |

Les résultats de la simulation ont montré que, sous cette condition de maintien de la distance de séparation, la distribution spatiale du champ électrique autour de la ligne de transmission située à gauche du bras robotique a changé. En raison de l'environnement unique des lignes de transmission à très haute tension (UHV), les champs électriques à haute tension sont très susceptibles de provoquer des arcs et des problèmes de flashover de surface.

En même temps, en analysant les variations de potentiel de divers composants du système, il a été constaté que lorsque la distance entre le système d'inspection par bras robotique monté sur drone et la ligne de transmission UHV augmente, le potentiel électrique de tous les composants diminue en conséquence.

Selon les données du Tableau 2, lorsque le système d'inspection est positionné à 0,34 m de la ligne de transmission UHV, l'intensité maximale du champ électrique subi par n'importe quel composant du système ne dépasse pas la force de rupture diélectrique de l'air. Il est donc conclu qu'aucun risque de rupture ne se produira lors de l'opération de maintenance, garantissant ainsi la sécurité et la fiabilité du système d'inspection par bras robotique monté sur drone dans les applications pratiques.

Tableau 2 : Intensité maximale du champ électrique et valeurs de tension correspondantes pour chaque composant du système d'inspection par bras robotique monté sur drone

| Composant de drone |

Intensité maximale du champ électrique |

Valeur de tension |

| Bras mécanique |

4656/m |

3352V |

| Rotor |

Rotor gauche |

2334V/m |

338V |

| Rotor droit |

2360V/m |

236V |

| Fuselage |

940V/m |

228V |

| Cadre |

1337V/m |

700V |

2.3 Tests de capacité anti-interférences du bras robotique monté sur drone pour la maintenance des lignes de transport

Pour le test de performance de blindage du drone, l'équipement de test comprenait un drone revêtu de peinture conductrice et un multimètre. La peinture conductrice a été uniformément pulvérisée sur la surface du drone avec une épaisseur ne dépassant pas 0,05 mm. Dans des conditions environnementales normales, la résistance interne entre deux points de la surface du drone a été mesurée ; une valeur inférieure à 1 Ω indique la conformité à la norme spécifiée.

Test de distorsion d'image : Lors de l'application de la technologie du bras robotique monté sur drone pour l'inspection des lignes, une distorsion d'image peut se produire en raison de facteurs tels que la précision intrinsèque de l'objectif de la caméra cardanique et la qualité des processus d'assemblage. Cette distorsion provoque des écarts entre les images capturées et la scène réelle, potentiellement nuisant à la capacité du personnel de maintenance à identifier précisément les défauts ou les pannes sur les lignes de transport UHV.

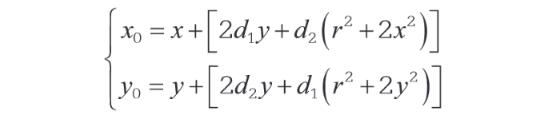

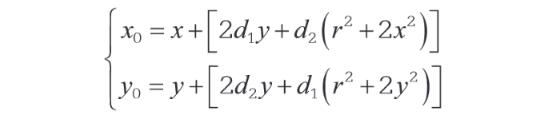

Pour résoudre ce problème, notre équipe technique a développé un modèle de correction de distorsion d'image basé sur les caractéristiques de distorsion de l'objectif de la caméra cardanique. Ce modèle est exprimé par la formule suivante :

Dans la formule :

x,y sont les coordonnées originales d'un point de distorsion tangentielle dans le système d'imagerie ;

x′,y′ sont les nouvelles coordonnées du point après correction de la distorsion ;

p1,p2 sont les paramètres de distorsion tangentielle ;

r est la distance radiale depuis le centre de l'image.

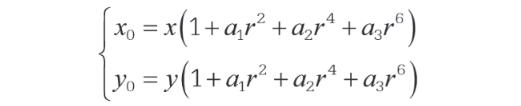

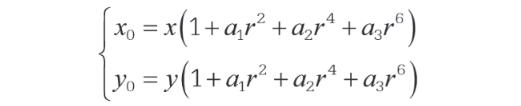

La distorsion de l'objectif de la caméra se divise principalement en deux types : distorsion tangentielle et distorsion radiale. La distorsion tangentielle est principalement due au fait que les éléments de l'objectif et le plan d'image de la caméra ne sont pas parfaitement parallèles. D'autre part, la distorsion radiale se produit parce que les rayons lumineux se courbent plus significativement aux positions plus éloignées du centre optique de l'objectif, entraînant une distorsion distribuée selon la direction radiale de l'objectif. La distorsion radiale peut être exprimée par la formule suivante :

Dans la formule :

x,y sont les coordonnées originales d'un point de distorsion radiale dans le système d'imagerie ;

x′,y′ sont les nouvelles coordonnées du point après correction de la distorsion ;

k1,k2,k3 sont les paramètres de distorsion radiale ;

r est la distance radiale depuis le centre de l'image.

Sur cette base, notre entreprise propose d'utiliser la méthode de calibration de Zhang pour identifier les composants de distorsion radiale qui affectent le plus significativement la formation de l'image, et de reconstruire les paramètres du modèle. Cela permet un mappage mutuel entre les coordonnées d'objet dans un système de coordonnées mondiales défini et les coordonnées de pixel dans le plan d'image, permettant ainsi la calibration de la caméra cardanique. Cette approche atténue efficacement l'impact des tolérances de fabrication des lentilles et des processus d'assemblage sur la précision de l'image, améliore la clarté de l'image et assure que des images haute définition des lignes de transport UHV soient transmises en temps réel et sans délai au système. Cela fournit au personnel de maintenance des données visuelles fiables pour évaluer précisément l'existence de pannes ou de défauts sur les lignes.

En résumé, la technologie d'inspection par bras robotique monté sur drone proposée dans cet article répond aux exigences actuelles de maintenance des lignes de transport UHV en termes de faible consommation d'énergie, longue durée d'endurance, faible coût, grande capacité de charge utile et forte perception de l'environnement. Elle surmonte les goulots d'étranglement techniques clés pour remplacer les méthodes d'inspection manuelle traditionnelles par des drones, élève le niveau global des opérations de maintenance et renforce la sécurité et la fiabilité de la transmission et de la distribution d'électricité.