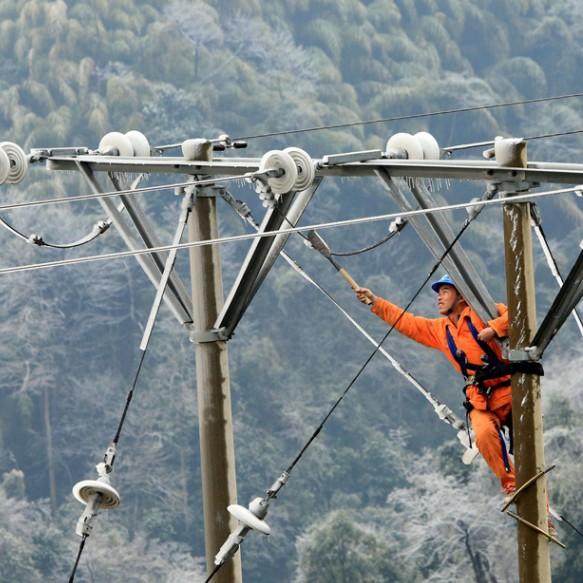

En una región determinada, después del mantenimiento de las líneas de transmisión de ultra-alta tensión (UAT), se identificaron los siguientes problemas: los drones existentes carecen de un rendimiento suficiente para satisfacer las actuales demandas de inspección y mantenimiento a gran escala de las líneas UAT. En las operaciones prácticas, los drones muestran una autonomía insuficiente, una capacidad limitada de adquisición de imágenes y una mala resistencia a las interferencias electromagnéticas (EMI), lo que afecta negativamente la eficacia de la inspección y dificulta la identificación precisa de defectos en las líneas UAT.

Debido a la considerable longitud de las líneas de transmisión UAT y a la influencia del entorno natural local, los drones equipados con dispositivos de detección no pueden mantener vuelos prolongados, reduciendo la eficiencia de la inspección. En el caso citado, incluso los drones híbridos de aceite-eléctricos lograron una duración de vuelo inferior a 3 horas, lo que requiere frecuentes cambios de batería durante las inspecciones. Además, los sistemas de inspección basados en drones actuales carecen de funcionalidad completa: no soportan capacidades de inspección multidimensionales y multifuncionales, resultando en una precisión insuficiente de la inspección. Esto puede retrasar la detección y el manejo de fallos en las líneas u otros defectos, afectando directamente la transmisión normal de energía.

Para abordar estos desafíos, nuestra empresa ha desarrollado una nueva tecnología de inspección de líneas de transmisión UAT que integra un manipulador robótico montado en un dron. Esta solución está adaptada a la infraestructura UAT específica de la región y se basa en el rendimiento actual de los drones en el mantenimiento de líneas. Tiene como objetivo resolver los problemas mencionados anteriormente, al tiempo que cumple con los requisitos clave: bajo consumo de energía, mayor autonomía, bajo costo, alta capacidad de carga útil y fuerte percepción ambiental.

1.Solución Técnica: Manipulador Robótico Montado en Dron para el Mantenimiento de Líneas UAT

1.1 Concepto de Diseño

Las consideraciones críticas para esta tecnología incluyen el diseño de aislamiento, el control de movimiento del brazo robótico y los subsistemas de apoyo. Asegurar un diseño técnico razonable es esencial para resolver eficazmente los desafíos existentes en el mantenimiento UAT y superar los cuellos de botella de implementación.

Nuestra empresa evaluó exhaustivamente los requisitos de aislamiento impuestos por el entorno de mantenimiento UAT en el brazo robótico. Basándonos en esto, calculamos la máxima intensidad del campo eléctrico y las variaciones de voltaje experimentadas por el brazo, rotores, estructura y fuselaje a diversas distancias de los conductores en vivo. Luego, se diseñaron pruebas de rendimiento específicas para informar sobre los refinamientos posteriores de la solución técnica.

Seleccionamos escenarios representativos de mantenimiento UAT para definir procedimientos operativos estándar y protocolos de seguridad. La estructura de múltiples grados de libertad del brazo robótico se optimizó para identificar la configuración más compatible de dron-manipulador. Dado el entorno operativo único, también propusimos actualizar el hardware de adquisición de imágenes y el software/hardware de transmisión de datos en el estudio de caso para mejorar la calidad de imagen en tiempo real.

1.2 Medidas de Atenuación de Interferencias Electromagnéticas (EMI)

Las líneas UAT en el caso involucran largos tramos y cruces, creando un entorno electromagnético complejo y dinámico. Los fuertes campos electromagnéticos alrededor de las líneas y las señales intensas de estaciones base de comunicación cercanas pueden interferir severamente con las comunicaciones del sistema dron-manipulador. Además, la transmisión de datos a larga distancia durante las operaciones del manipulador puede causar ruido cruzado, comprometiendo la seguridad operativa.

Para contrarrestar esto, nuestra empresa propone las siguientes medidas de blindaje EMI:

Analizar el daño potencial de los campos electromagnéticos de alta intensidad cerca de las líneas UAT en los circuitos internos del dron.

Aplicar tratamientos de blindaje a la superficie del fuselaje, a los cables de señal y a todas las juntas de la carcasa.

Rociar uniformemente una capa conductiva de espesor especificado en el exterior del dron para mitigar las interferencias electromagnéticas. Para componentes no aptos para el recubrimiento, se utiliza un enlace de cable de cobre para lograr una efectividad de blindaje equivalente.

1.3 Diseño Estructural del Brazo Robótico

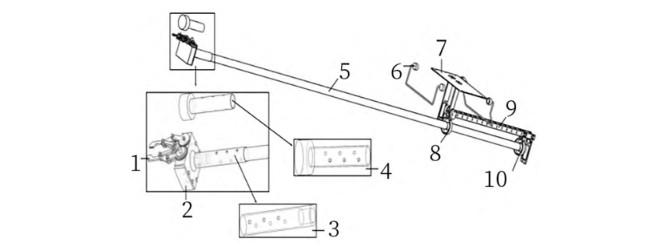

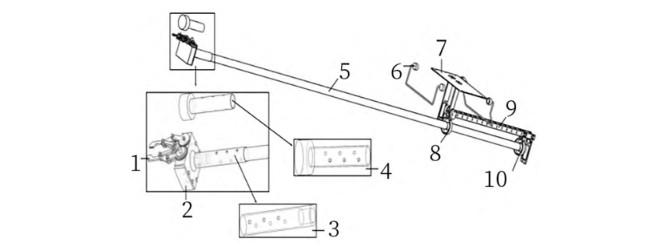

Como se muestra en la Figura 1, el brazo robótico comprende:

(1) Pinza; (2) Caja de protección del servo; (3) Adaptador del detector de valor cero; (4) Adaptador del probador de alta tensión; (5) Varilla aislante; (6) Barra de limitación; (7) Capa aislante de resina epoxi; (8) Manga de cojinete específico de paso; (9) Vástago de articulación; (10) Manga de cojinete específico de giro.

Considerando los requisitos de aislamiento en entornos UAT, nuestra empresa propone instalar tornillos aislantes entre la parte inferior del dron y el tren de aterrizaje. Un marco de acero conecta el lado inferior de la capa aislante con la manga de cojinete específico de paso, que se fija externamente alrededor de un cojinete metálico. El motor servo de paso se monta en el lado derecho del cojinete, impulsando el mecanismo de paso para permitir el movimiento ascendente y descendente del brazo robótico.

Considerando la interferencia causada por los campos electromagnéticos de alta intensidad en el espacio que rodea las líneas de transmisión, nuestra empresa propone instalar las líneas de conducción del motor servo dentro de la varilla aislante y equipar el servo con una carcasa protectora aislada dedicada. Esto aísla eficazmente el servo de los sobresaltos electromagnéticos generados por el entorno de alta tensión externo. Además, se aplica un enlace de cable de cobre a las brechas alrededor del servo para lograr un empotramiento equipotencial, reduciendo así el riesgo de ruptura inducida por ondas electromagnéticas en los circuitos internos del servo.

2.Experimento de Simulación de Inspección de Líneas de Transmisión UAT Utilizando un Brazo Robótico Montado en Dron

2.1 Diseño de Simulación

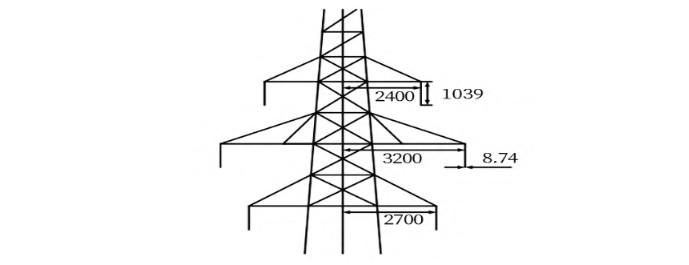

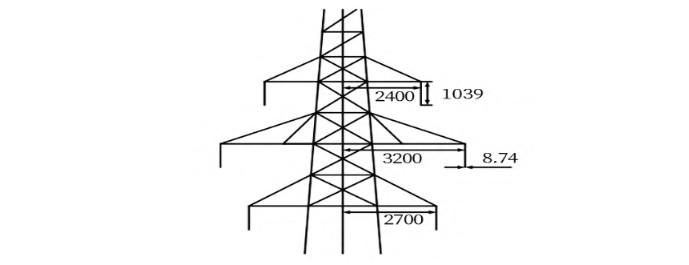

Basado en los registros de mantenimiento de las líneas de transmisión UAT en el estudio de caso, se obtuvieron los siguientes parámetros estructurales: la altura total de la torre de línea recta es de 3200 mm; el radio grande de la cubierta es de 2400 mm; el radio medio de la cubierta es de 3200 mm; el radio pequeño de la cubierta es de 2700 mm; y el diámetro del conductor es de 17,48 mm, como se muestra en la Figura 2.

En el experimento de simulación, el sistema de drones seleccionó materiales de fibra de carbono para las hélices, el marco y la fuselaje para mejorar su rendimiento general.

Teniendo en cuenta la influencia del campo eléctrico espacial circundante en las operaciones de mantenimiento basadas en drones para líneas de transmisión de ultra alta tensión (UHV), nuestra empresa desarrolló primero un modelo de simulación del sistema de inspección con brazo robótico montado en drone. Usando análisis por elementos finitos, determinamos el impacto específico del campo eléctrico alrededor de las líneas UHV en las operaciones de mantenimiento de los drones. Además, analizamos la máxima intensidad del campo eléctrico y las variaciones de voltaje experimentadas por el brazo robótico, la estructura aérea, las hélices y la fuselaje bajo diferentes distancias entre el lado izquierdo del brazo robótico y el conductor. Esto nos permite evaluar si existen posibles peligros de seguridad durante tareas de inspección de proximidad cercana.

2.2 Proceso de simulación

2.2.1 Rendimiento del sistema de inspección a 0.84 m de la línea de transmisión UHV

Nuestra empresa realizó experimentos de simulación en el sistema de inspección con brazo robótico montado en drone para analizar aún más su estado operativo y la distribución del campo eléctrico espacial cerca del conductor cuando se posiciona a 0.84 m de la línea de transmisión UHV.

Los resultados de la simulación mostraron que, bajo esta condición de trabajo, no se observaron efectos adversos significativos del campo eléctrico en el sistema de inspección en general. Sin embargo, se detectó un ligero aumento en la intensidad del campo eléctrico en el lado izquierdo del brazo robótico. En general, si la intensidad local del campo eléctrico supera la resistencia de ruptura dieléctrica del aire (30 kV/cm), aumenta el riesgo de descomposición de componentes, comprometiendo la estabilidad y la seguridad del sistema.

Además, al examinar la distribución de potencial (voltaje) a través de los componentes del sistema, encontramos que a medida que aumenta la distancia entre el sistema de inspección montado en drone y la línea UHV, el potencial eléctrico de todos los componentes disminuye en consecuencia. Basándonos en estas variaciones de potencial, determinamos los niveles de voltaje y las máximas intensidades del campo eléctrico que cada componente experimenta en el entorno de mantenimiento.

Como se muestra en la Tabla 1, cuando el sistema de inspección está a 0.84 m de la línea UHV, el brazo robótico experimenta una intensidad de campo eléctrico de 3712 V/m y un voltaje de 2069 V. Una comparación entre las hélices izquierda y derecha reveló que la hélice izquierda soporta consistentemente una mayor intensidad de campo eléctrico y voltaje que la hélice derecha. Todos los datos indican que, bajo esta distancia de operación de 0.84 m, el campo eléctrico permanece bien por debajo del umbral de ruptura del aire, no presentando riesgo de descarga eléctrica y asegurando la operación segura del sistema de inspección con brazo robótico montado en drone.

2.2.2 Rendimiento del sistema de inspección a 0.34 m de la línea de transmisión UHV

Nuestra empresa también realizó experimentos de simulación para analizar el estado operativo del sistema de inspección con brazo robótico montado en drone y la distribución del campo eléctrico espacial cerca del conductor cuando se posiciona a solo 0.34 m de la línea de transmisión UHV.

Tabla 1: Máxima intensidad de campo eléctrico y valores de voltaje correspondientes a cada componente del sistema de inspección con brazo robótico montado en drone

| Componente de UAV |

Intensidad Máxima del Campo Eléctrico |

Valor de Voltaje |

| Brazo Mecánico |

3712V/m |

2069V |

| Rotor |

Rotor Izquierdo |

1838V/m |

224V |

| Rotor Derecho |

1371V/m |

193V |

| Fuselaje |

720V/m |

166V |

| Estructura |

1730V/m |

470V |

Los resultados de la simulación mostraron que, bajo esta condición de mantenimiento de la distancia de separación, la distribución del campo eléctrico espacial alrededor de la línea de transmisión a la izquierda del brazo robótico cambió. Debido al entorno único de las líneas de transmisión de ultra alta tensión (UHV), los campos eléctricos de alta tensión son muy propensos a causar problemas de arco y descargas superficiales.

Al mismo tiempo, mediante el análisis de las variaciones de potencial de los diversos componentes del sistema, se encontró que a medida que aumenta la distancia entre el sistema de inspección con brazo robótico montado en dron y la línea de transmisión UHV, el potencial eléctrico de todos los componentes disminuye en consecuencia.

Según los datos de la Tabla 2, cuando el sistema de inspección está posicionado a 0,34 m de la línea de transmisión UHV, la máxima intensidad del campo eléctrico experimentada por cualquier componente del sistema no supera la resistencia dieléctrica al desgaste del aire. Por lo tanto, se concluye que no habrá riesgo de desgaste durante la operación de mantenimiento, garantizando la seguridad y confiabilidad del sistema de inspección con brazo robótico montado en dron en aplicaciones prácticas.

Tabla 2: Intensidad Máxima del Campo Eléctrico y Valores de Voltaje Correspondientes a Cada Componente del Sistema de Inspección con Brazo Robótico Montado en Dron

| Componente de UAV |

Intensidad Máxima del Campo Eléctrico |

Valor de Voltaje |

| Brazo Mecánico |

4656/m |

3352V |

| Rótor |

Rótor Izquierdo |

2334V/m |

338V |

| Rótor Derecho |

2360V/m |

236V |

| Fuselaje |

940V/m |

228V |

| Marco |

1337V/m |

700V |

2.3 Pruebas de Capacidad Anti-Interferencia del Brazo Robótico Montado en Dron para el Mantenimiento de Líneas de Transmisión

Para la prueba del rendimiento de blindaje del dron, el equipo de prueba incluyó un dron recubierto con pintura conductiva y un multímetro. La pintura conductiva se roció uniformemente sobre la superficie del dron con un espesor que no excede los 0,05 mm. Bajo condiciones ambientales normales, se midió la resistencia interna entre dos puntos de la superficie del dron; un valor inferior a 1 Ω indica conformidad con el estándar especificado.

Prueba de distorsión de imagen: Al aplicar la tecnología del brazo robótico montado en dron para la inspección de líneas, puede ocurrir una distorsión de imagen debido a factores como la precisión inherente de la lente de la cámara giroscópica y la calidad de los procesos de ensamblaje. Esta distorsión causa discrepancias entre las imágenes capturadas y la escena real, lo que potencialmente puede afectar la capacidad del personal de mantenimiento para identificar con precisión fallas o defectos en las líneas de transmisión de ultra alta tensión (UHV).

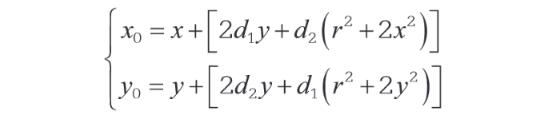

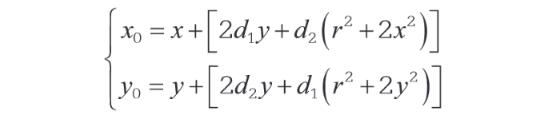

Para abordar este problema, nuestro equipo técnico desarrolló un modelo de corrección de distorsión de imagen basado en las características de distorsión de la lente de la cámara giroscópica. Este modelo se expresa mediante la siguiente fórmula:

En la fórmula:

x,y son las coordenadas originales de un punto de distorsión tangencial en el sistema de imagen;

x′,y′ son las nuevas coordenadas del punto después de la corrección de distorsión;

p1,p2 son los parámetros de distorsión tangencial;

r es la distancia radial desde el centro de la imagen.

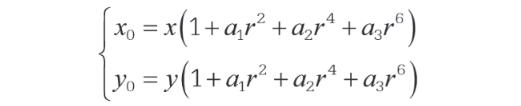

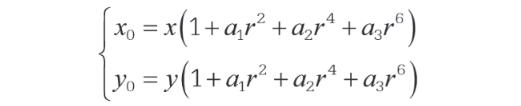

La distorsión de la lente de la cámara se clasifica principalmente en dos tipos: distorsión tangencial y distorsión radial. La distorsión tangencial se produce principalmente porque los elementos de la lente y el plano de imagen de la cámara no son perfectamente paralelos. Por otro lado, la distorsión radial ocurre porque los rayos de luz se curvan más significativamente en posiciones más alejadas del centro óptico de la lente, resultando en una distorsión distribuida a lo largo de la dirección radial de la lente. La distorsión radial se puede expresar mediante la siguiente fórmula:

En la fórmula:

x,y son las coordenadas originales de un punto de distorsión radial en el sistema de imagen;

x′,y′ son las nuevas coordenadas del punto después de la corrección de distorsión;

k1,k2,k3 son los parámetros de distorsión radial;

r es la distancia radial desde el centro de la imagen.

Sobre esta base, nuestra empresa propone utilizar el método de calibración de Zhang para identificar los componentes de distorsión radial que afectan más significativamente la formación de la imagen, y reconstruir los parámetros del modelo. Esto permite un mapeo mutuo entre las coordenadas del objeto en un sistema de coordenadas mundial definido y las coordenadas de píxeles en el plano de la imagen, completando así la calibración de la cámara giroscópica. Este enfoque mitiga eficazmente el impacto de las tolerancias de fabricación de la lente y los procesos de ensamblaje en la precisión de la imagen, mejora la claridad de la imagen y asegura que las imágenes de alta definición de las líneas de transmisión de ultra alta tensión (UHV) se transmitan al sistema en tiempo real sin retraso. Esto proporciona al personal de mantenimiento datos visuales confiables para evaluar con precisión si existen fallas o defectos en las líneas.

En resumen, la tecnología de inspección con brazo robótico montado en dron propuesta en este artículo cumple con los requisitos actuales de mantenimiento de líneas de transmisión de ultra alta tensión (UHV) en términos de bajo consumo de energía, larga duración, bajo costo, alta capacidad de carga útil y fuerte percepción ambiental. Supera los cuellos de botella técnicos clave para reemplazar los métodos de inspección manual tradicionales con drones, eleva el nivel general de las operaciones de mantenimiento y refuerza la seguridad y confiabilidad de la transmisión y suministro de electricidad.