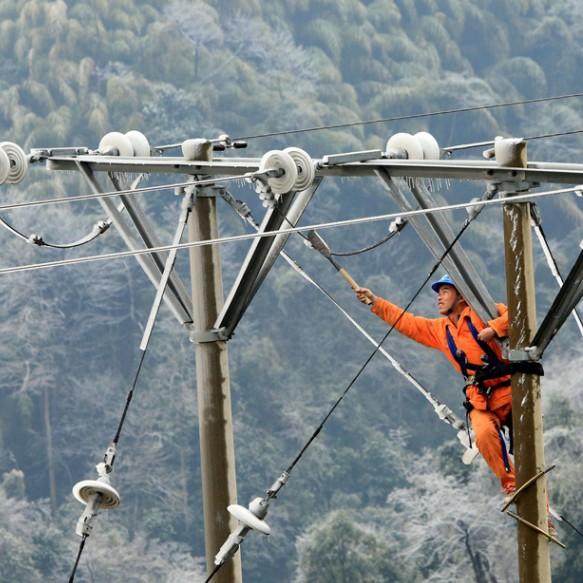

В определен регион след поддръжка на ултра-високонапрегнатите (UHV) електропреносни линии бяха идентифицирани следните проблеми: съществуващите дронове не разполагат с достатъчна производителност, за да удовлетворят текущите голям мащаб и обширни изисквания за проверка и поддръжка на UHV линиите. В практически операции дроновете демонстрират недостатъчна издръжливост, ограничена способност за придобиване на изображения и слаба устойчивост към електромагнитно възпрепятствуване (EMI), което негативно влияе върху ефективността на проверката и попречава на точното идентифициране на дефекти в UHV линиите.

Поради значителната дължина на UHV електропреносните линии и влиянието на местната природна среда, дроновете, оборудвани с устройства за детекция, не могат да осигурят продължителен полет, което намалява ефективността на проверката. В цитирания случай дори хибридни дронове с гориво-електричен двигател постигнаха продължителност на полет под 3 часа, което изисква честа замяна на батерии по време на проверки. Освен това, съвременните системи за проверка, базирани на дронове, не разполагат с функционална пълнота - те не поддържат многомерни, многфункционални капацитети за проверка, което води до недостатъчна точност на проверката. Това може да забави откриването и обработването на дефекти или други повреди в линията, което директно влияе върху нормалната електропренос.

За справяне с тези предизвикателства нашата компания разработи нова технология за проверка на UHV електропреносните линии, която интегрира роботизирана манипулатора, монтирана на дрон. Тази решение е адаптирано към специфичната UHV инфраструктура в региона и е основана на текущата производителност на дроновете в поддръжката на линиите. Целта е да се решат посочените проблеми, като отговаря на ключови изисквания: ниско енергопотребление, удължена издръжливост, ниска цена, висока капацитет за товар, и силна устойчивост към околната среда.

1.Техническо решение: Роботизирана манипулатора, монтирана на дрон за поддръжка на UHV линиите

1.1 Концепция на проектирането

Ключови разглеждания за тази технология включват изолационен дизайн, контрол на движението на роботизираната манипулатора и подкрепящи подсистеми. Осигуряването на рационален технически дизайн е необходимо, за да се решат съществуващите предизвикателства при поддръжката на UHV и да се преодолеят бутилневи гърла при имплементацията.

Нашата компания комплексно оцени изолационните изисквания, наложени от околната среда при поддръжката на UHV върху роботизираната манипулатора. На основата на това, изчислихме максималната електрическа поле и вариации на напрежението, изпитвани от манипулатора, роторите, рамата и корпуса на различни разстояния от живите проводници. След това бяха дизайнерски тестове за целеви характеристики, за да информират последващи усъвършенствания на техническото решение.

Избрахме представителни сценарии за поддръжка на UHV, за да дефинираме стандартни процедури за работа и протоколи за безопасност. Многостепенчатата структура на роботизираната манипулатора беше оптимизирана, за да се идентифицира най-съвместимата конфигурация на дрон-манипулатор. С оглед уникалната оперативна среда, предложихме също така подобряване на оригиналната хардуерна и софтуерна система за придобиване на изображения и пренос на данни в случая, за да се подобри реалната качествена изображение.

1.2 Мерки за намаляване на електромагнитното възпрепятствуване (EMI)

UHV линиите в случая включват дълги простираности и пресичания, което създава сложна и динамична електромагнитна среда. Силните електромагнитни полета около линиите и интензивните сигнали от близките комуникационни базови станции могат сериозно да възпрепятстват комуникациите на системата дрон-манипулатор. Освен това, дългият пренос на данни по време на операциите с манипулатора може да причини помрачаване, което компрометира безопасността на операциите.

За противодействие на това, нашата компания предлага следните мерки за защита от EMI:

Анализ на потенциалните повреди, причинени от високоинтензивни електромагнитни полета близо до UHV линиите, върху вътрешната електроника на дрона.

Применяване на защитни обработки на повърхността на корпуса, сигналните кабели и всички шевове на корпуса.

Еднородно спреян проводим покрив с определена дебелина върху външната част на дрона, за да се намали електромагнитното възпрепятствуване. За компонентите, неподходящи за покритие, се използва меден проводник, за да се постигне еквивалентна защитна ефективност.

1.3 Проектно решение за конструкцията на роботизираната манипулатора

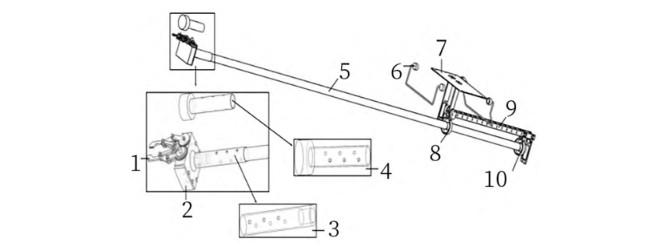

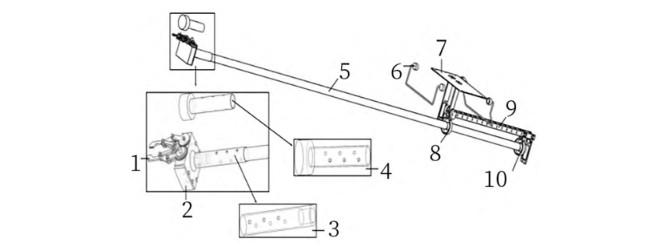

Както е показано на Фигура 1, роботизираната манипулатора включва:

(1) Хапало; (2) Контейнер за защита на серво; (3) Адаптер за детектор на нулева стойност; (4) Адаптер за високонапрегнат тестер; (5) Изолационна пръчка; (6) Пръчка за ограничаване; (7) Изолационен слой от епоксидна смола; (8) Бутон за специфична ъглова ориентация; (9) Правило за свързване; (10) Бутон за специфична ориентация на завъртане.

С оглед изолационните изисквания в околната среда на UHV, нашата компания предлага монтиране на изолационни болтове между долната страна на дрона и карайната му. Метална рама свързва долната страна на изолационния слой с бутон за специфична ъглова ориентация, който е фиксиран външно около метален бутон. Серво моторът за ъглова ориентация е монтиран от дясната страна на бутон, задвижва механизма за ъглова ориентация, позволяващ вертикално движение на роботизираната манипулатора.

С оглед възпрепятствуването, причинено от високоинтензивните електромагнитни полета в пространството около електропреносните линии, нашата компания предлага монтиране на линии за управление на серво мотора вътре в изолационната пръчка и оборудване на серво със специална изолационна защитна обвивка. Това ефективно изолира серво от електромагнитните импулси, генериращи се от външната високонапрегната среда. Освен това, меден проводник е приложен в празнините около серво, за да се постигне равнопотенциално свързване, което намалява риска от разрушаване на вътрешната електроника на серво, предизвикано от електромагнитни вълни.

2.Симулация на проверка на UHV електропреносните линии с помощта на дрон с монтирана роботизирана манипулатора

2.1 Дизайн на симулацията

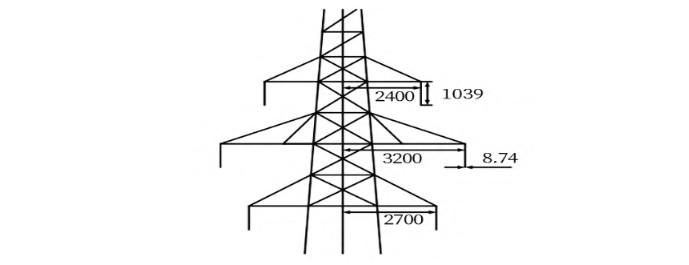

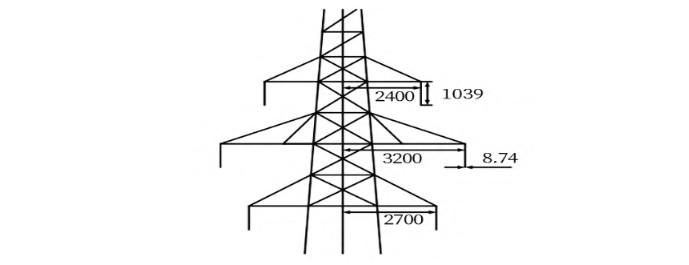

На основата на записите за поддръжка на UHV електропреносните линии в случая, бяха получени следните структурни параметри: общата височина на праволинейната кула е 3200 мм; радиусът на големия капак е 2400 мм; радиусът на средния капак е 3200 мм; радиусът на малкия капак е 2700 мм; и диаметърът на проводника е 17.48 мм, както е показано на Фигура 2.

В симулационния експеримент, дронската система избра карбонфиберни материали за пропелерите, рамата и корпуса, за да подобри общата си производителност.

С оглед влиянието на околното пространствено електрическо поле върху дейността по поддръжка на ултра-високонапрегнати (UHV) електропредавателни линии, нашата компания първо разработи симулационен модел на системата за инспекция с дронски роботизирана ръка. Използвайки метода на крайните елементи, определихме конкретното влияние на електрическото поле около UHV линиите върху дейността по поддръжка с дронове. Освен това анализирахме максималната електрическа полева сила и вариациите на напрежението, изпитвани от роботизираната ръка, корпуса, роторите и фюзела при различни разстояния между лявата страна на роботизираната ръка и проводника. Това ни позволява да преценим дали съществуват потенциални опасности за безопасността при близките инспекции.

2.2 Симулационен процес

2.2.1 Производителност на системата за инспекция на 0.84 м от UHV електропредавателната линия

Нашата компания проведе симулационни експерименти върху системата за инспекция с дронска роботизирана ръка, за да анализира по-нататък нейното функциониране и разпределението на пространственото електрическо поле близо до проводника, когато системата е на 0.84 м от UHV електропредавателната линия.

Резултатите от симулацията показаха, че при тези условия не са наблюдавани значителни неблагоприятни ефекти на електрическото поле върху цялата система за инспекция. Обаче, беше забелязано леко увеличение на интензитета на електрическото поле от лявата страна на роботизираната ръка. Общо взето, ако местната електрическа полева сила надхвърли диелектричната пробивна сила на въздуха (30 кV/см), риска от дефект на компонента се увеличава, което може да компрометира стабилността и безопасността на системата.

Освен това, като изследвахме разпределението на потенциала (напрежението) върху компонентите на системата, установихме, че когато разстоянието между системата за инспекция с дрон и UHV линията се увеличава, електрическият потенциал на всички компоненти намалява съответно. На базата на тези вариации на потенциала, определихме нивата на напрежението и максималната електрическа полева сила, изпитвани от всеки компонент в околната среда за поддръжка.

Както е показано в таблица 1, когато системата за инспекция е на 0.84 м от UHV линията, роботизираната ръка изпитва електрическа полева сила от 3712 V/m и напрежение от 2069 V. Сравнението между лявите и десните ротори показа, че левият ротор постоянно изпитва по-висока електрическа полева сила и напрежение от десния ротор. Всички данни указват, че при това оперативно разстояние от 0.84 м, електрическото поле остава значително под прага на пробив на въздуха, без риск от електрически разряд, осигурявайки безопасна работа на системата за инспекция с дронска роботизирана ръка.

2.2.2 Производителност на системата за инспекция на 0.34 м от UHV електропредавателната линия

Нашата компания проведе симулационни експерименти, за да анализира състоянието на функциониране на системата за инспекция с дронска роботизирана ръка и разпределението на пространственото електрическо поле близо до проводника, когато системата е на само 0.34 м от UHV електропредавателната линия.

Таблица 1: Максимални стойности на електрическата полева сила и напрежението, съответстващи на всеки компонент на системата за инспекция с дронска роботизирана ръка

| Компонент БПЛА |

Максимална електрическа интензитет |

Напрастно напрежение |

| Механичен ръкав |

3712V/m |

2069V |

| Ротор |

Ляв ротор |

1838V/m |

224V |

| Десен ротор |

1371V/m |

193V |

| Фюзелаж |

720V/m |

166V |

| Рама |

1730V/m |

470V |

Резултатите от симулацията показаха, че при това условие за поддържане на разстояние, пространственото разпределение на електрическото поле около високонапрегнатата линия отляво на роботизираната ръка се промени. Поради уникалната среда на ултра-високонапрегнатите (UHV) линии, високонапрегнатите електрически полета са склонни да причиняват проблеми с искрение и повърхностно пробиване.

Едновременно, чрез анализ на вариациите на потенциала на различните компоненти в системата, беше установено, че когато разстоянието между дрон-монтираната роботизирана ръка за инспекция и UHV линията се увеличава, електрическият потенциал на всички компоненти съответно намалява.

Според данните в таблица 2, когато системата за инспекция е позиционирана на 0,34 м от UHV линията, максималната електрическа напрегнатост, изпитвана от всеки компонент в системата, не надвишава диелектричната пробивна напрегнатост на въздуха. Затова се заключава, че няма риск от пробиване по време на поддръжката, което гарантира безопасността и надеждността на дрон-монтираната роботизирана ръка за инспекция в практически приложения.

Таблица 2: Максимална електрическа напрегнатост и стойности на напрежението, съответстващи на всеки компонент от дрон-монтираната роботизирана ръка за инспекция

| Компонент на БПЛА |

Максимална интензивност на електричното поле |

Стойност на напрежението |

| Механичен ръкав |

4656/м |

3352В |

| Ротор |

Ляв ротор |

2334В/м |

338В |

| Десен ротор |

2360В/м |

236В |

| Фюзелаж |

940В/м |

228В |

| Рама |

1337В/м |

700В |

2.3 Тестове на способността за противодействие на интерференцията при роботизираната ръка, монтирана на дрон, в поддръжката на високонапрегнатите линии

За тест на екраниращата способност на дрона, използваното оборудване включваше дрон, покрит с проводеща боя, и мултиметър. Проводещата боя беше равномерно напразена върху повърхността на дрона с толщина, не надвишаваща 0,05 мм. Под нормални условия, беше измерено вътрешното съпротивление между две точки на повърхността на дрона; стойност по-малка от 1 Ω указва спазване на зададения стандарт.

Тест за искажение на изображението: При прилагането на технологията с роботизирана ръка, монтирана на дрон, за инспекция на линиите, може да се появи искажение на изображението поради фактори като вродената точност на обективите на гимбалната камера и качеството на процесите на сборка. Такова искажение причинява разлики между заснетите изображения и реалната сцена, което потенциално може да намали способността на персонала за поддръжка да идентифицира точно дефекти или повреди в ултра-високонапрегнатите (UHV) предавателни линии.

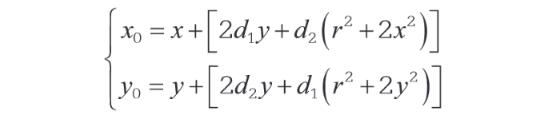

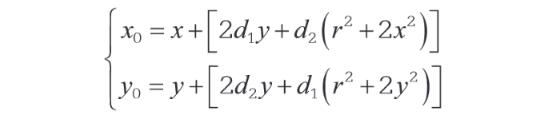

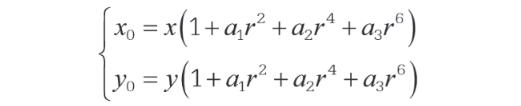

За справяне с този проблем нашата техническа екипа разработи модел за корекция на искажението на изображението, базиран на характеристиките на искажението на обективите на гимбалната камера. Този модел се изразява чрез следната формула:

В формулата:

x,y са първоначалните координати на точка с тангенциално искажение в системата за изобразяване;

x′,y′ са новите координати на точката след корекцията на искажението;

p1,p2 са параметрите на тангенциалното искажение;

r е радиалното разстояние до центъра на изображението.

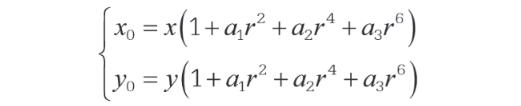

Искажението на обективите на камерата се класифицира основно в два типа: тангенциално и радиално искажение. Тангенциалното искажение възниква главно защото компонентите на обективите и плоскостта на изображението на камерата не са напълно успоредни. Радиалното искажение, от друга страна, възника, защото светлинните лъчи се изкривяват по-значително на позиции, по-далечни от оптическия център на обектива, водейки до искажение, разпределено в радиална насока към обектива. Радиалното искажение може да се изрази чрез следната формула:

В формулата:

x,y са първоначалните координати на точка с радиално искажение в системата за изобразяване;

x′,y′ са новите координати на точката след корекцията на искажението;

k1,k2,k3 са параметрите на радиалното искажение;

r е радиалното разстояние до центъра на изображението.

На тази основа, нашата компания предлага използването на метода на калибрация на Чанг за идентификация на радиалните компоненти на искажението, които най-значително влияят върху образуването на изображението, и за реконструиране на параметрите на модела. Това позволява взаимно съпоставяне между координатите на обекта в дефинираната свързана система на координати и пикселните координати в плоскостта на изображението, като така завършва калибрацията на гимбалната камера. Този подход ефективно намалява влиянието на допуските при производството на обективите и процесите на сборка върху точността на изображението, подобрява яснотата на изображението и осигурява, че високодефинираните изображения на ултра-високонапрегнатите (UHV) предавателни линии се предават обратно към системата в реално време без забавяне. Това предоставя на персонала за поддръжка надеждни визуални данни за точна оценка дали има повреди или дефекти в линиите.

Съвкупно казано, предлаганата в тази работа технология за инспекция с роботизирана ръка, монтирана на дрон, удовлетворява текущите изисквания за поддръжка на UHV предавателни линии за ниско потребителство на енергия, продължителна работна длъжност, ниска цена, висока капацитет за товар, и силно восприятие на околната среда. Тя преодолява ключови технически пречки в заместването на традиционните методи на ръчна инспекция с дрони, повишава общото ниво на операциите за поддръжка и засилва безопасността и надеждността на предаването и доставката на електроенергия.