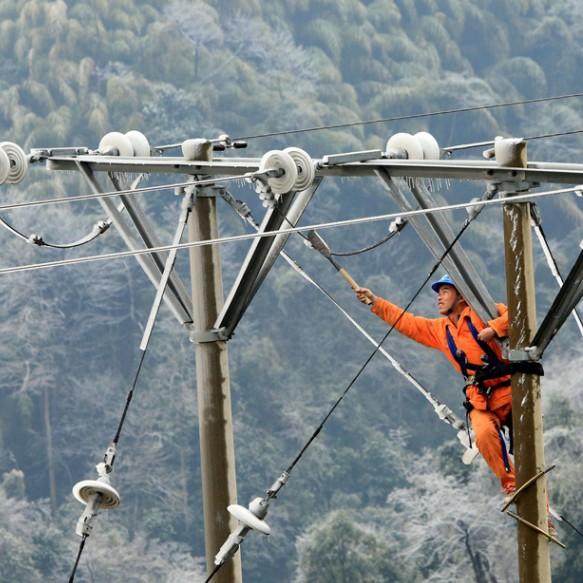

I en bestemt region blev følgende problemer identificeret efter vedligeholdelse af ultra-højspændings (UHV) transmissionslinjer: de eksisterende droner har ikke tilstrækkelig ydeevne til at opfylde de nuværende store og omfattende inspektions- og vedligeholdelsesbehov for UHV-linjer. I praksis viser droner utilstrækkelig flyvetid, begrænset billedoptagelsesevne og dårlig modstand mod elektromagnetisk støj (EMI), hvilket negativt påvirker inspektionseffektiviteten og forhindrer præcis identifikation af UHV-linjefejl.

På grund af den betydelige længde af UHV-transmissionslinjerne og indflydelsen fra det lokale naturlige miljø kan droner udstyret med detektionsenheder ikke opretholde langvarigt flyvning, hvilket nedsætter inspektionseffektiviteten. I det citerede tilfælde nåede selv olie-el hybrid droner en flyvetid på mindre end 3 timer, hvilket nødvendiggjorde hyppige batteriudskift under inspektioner. Desuden mangler de nuværende dronebaserede inspektionsystemer funktional fuldstændighed – de understøtter ikke flerdimensionelle, multifunktionelle inspektionskapaciteter – hvilket resulterer i utilstrækkelig inspektionspræcision. Dette kan forsinke opdagelsen og håndtering af linjefejl eller andre defekter, hvilket direkte påvirker normal strømtransmission.

For at løse disse udfordringer har vores virksomhed udviklet en ny teknologi til inspektion af UHV-transmissionslinjer, der integrerer en robotarm monteret på en drone. Denne løsning er skræddersyet til den specifikke UHV-infrastructure i regionen og baseret på den nuværende droneanvendelsesydeevne i linjevedligeholdelse. Det sigter mod at løse de ovenfor nævnte problemer, samtidig med at det opfylder nøglekravene: lav strømforbrug, forlænget flyvetid, lav kost, høj lastevægt og stærk miljøperception.

1.Teknisk Løsning: Drone-Monteret Robotarm til UHV Linje Vedligeholdelse

1.1 Designkoncept

Vigtige overvejelser for denne teknologi inkluderer isoleringsdesign, robotarmens bevægelseskontrol og understøttende subsystemer. Det er afgørende at sikre en rationelt teknisk design for effektivt at løse de eksisterende UHV-vedligeholdelsesudfordringer og overkomme implementeringsflaskehalse.

Vores virksomhed gennemførte en omfattende vurdering af isoleringskravene, som UHV-vedligeholdelsesmiljøet stiller til robotarmen. Baseret herpå beregnede vi den maksimale elektriske feltstyrke og spændingsvariationer, som armen, rotorblade, ramme og fusalj oplever på forskellige afstande fra liveledere. Derefter blev målrettet prøveudførelser designet for at informere om senere forbedringer af den tekniske løsning.

Vi valgte repræsentative UHV-vedligeholdelsesscenarier for at definere standardiserede arbejdsgange og sikkerhedsprotokoller. Robotarmens flergrads frihedsstrukture blev optimeret for at identificere den mest kompatible drone-manipulator konfiguration. Givet det unikke driftsmiljø foreslog vi også en opgradering af den originale billedoptagelseshardware og dataoverførselssoftware/hardware i casestudiet for at forbedre realtidsbilledkvaliteten.

1.2 Elektromagnetisk Støj (EMI) Nedsætningsforanstaltninger

UHV-linjerne i casestudiet involverer lange spans og krydsninger, hvilket skaber et komplekst og dynamisk elektromagnetisk miljø. Stærke elektromagnetiske felter omkring linjerne og intense signaler fra nærliggende kommunikationsbasestationer kan alvorligt forstyrre kommunikationerne i drone-manipulator systemet. Desuden kan langafstandsdataoverførsel under manipulatoroperationsvirksomhed forårsage krydsstøj, hvilket kan kompromittere driftssikkerheden.

For at imødegå dette foreslår vores virksomhed følgende EMI-skjoldningsforanstaltninger:

Analyser potentielle skader fra højintensive elektromagnetiske felter nær UHV-linjer på dronen's interne kredsløb.

Anvend skjoldningbehandlinger på luftfartøjets overflade, signalkabler og alle kabinettsammenføjninger.

Spray jævnt en ledbare belægning af angivet tykkelse på dronen's yderside for at nedsætte elektromagnetisk støj. For komponenter, der ikke er egnet til belægning, bruges kobbertråd binding for at opnå en tilsvarende skjoldningseffekt.

1.3 Robotarmens Strukturdesign

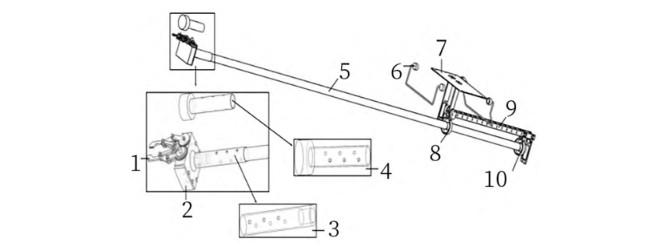

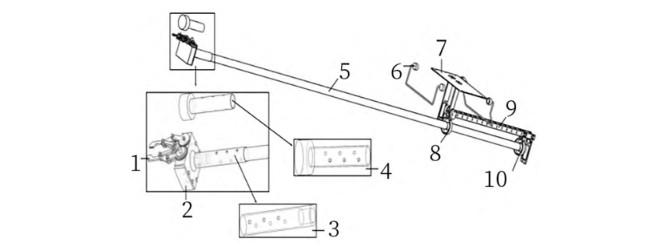

Som vist i figur 1, består robotarmen af:

(1) Greb; (2) Servobeskyttelseskasse; (3) Nullværdidetektoradapter; (4) Højspændingstesteradapter; (5) Isolerende stav; (6) Grænsesal; (7) Epoxy resin isolerende lag; (8) Pitch-specifik bearing ærme; (9) Koplingsstang; (10) Roll-specifik bearing ærme.

Med hensyn til isoleringskrav i UHV-miljøer foreslår vores virksomhed installation af isolerende bolt mellem dronen's underside og landingsgear. En stålramme forbinder den nedre side af isoleringslaget med pitch-specifik bearing ærme, som er fastgjort eksternt om en metalbearing. Pitch servomotor er monteret på højre side af bearingen, der drev pitchmekanismen for at muliggøre op-og nedbevægelse af robotarmen.

Med hensyn til forstyrrelsen forårsaget af de højintensive elektromagnetiske felter i rummet omkring transmissionslinjerne foreslår vores virksomhed installation af servomotor drivesystemer inde i den isolerende stav og udrustning af servoen med en dedikeret isoleret beskyttelseskasse. Dette isolerer effektivt servoen fra elektromagnetiske overslag genereret af det eksterne højspændingsmiljø. Desuden anvendes kobbertråd binding til hullerne omkring servoen for at opnå ligepotentialbinding, hvilket reducerer risikoen for elektromagnetisk bølgeinduceret nedbrydning i servoens interne kredsløb.

2.Simuleringsforsøg af UHV Transmissionslinje Inspektion ved hjælp af en Drone-Monteret Robotarm

2.1 Simulationsdesign

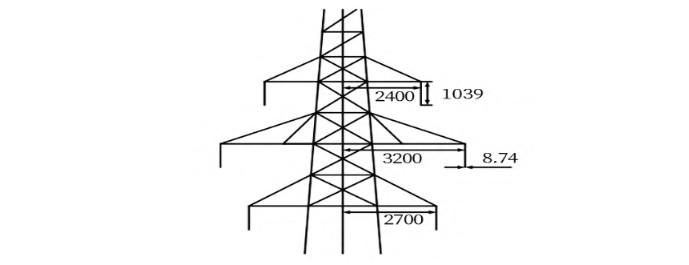

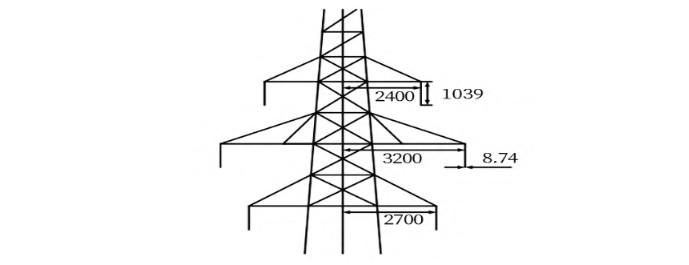

På baggrund af vedligeholdelsesrekorder for UHV-transmissionslinjerne i casestudiet blev følgende strukturelle parametre opnået: den totale højde af den rette tårn er 3200 mm; den store skuradius er 2400 mm; den middelstore skuradius er 3200 mm; den lille skuradius er 2700 mm; og ledningen diameter er 17.48 mm, som vist i figur 2.

I simuleringseksperimentet valgte dronen-systemet kulstofibermaterialer til propellerne, rammen og fuselagen for at forbedre dens samlede ydeevne.

Med hensyn til indflydelsen af det omgivende rumlige elektriske felt på dronedyrkbaserede vedligeholdelsesoperationer for ultra-højspændings (UHV) overføringslinjer udviklede vores virksomhed først en simuleringsmodel af dronemonteret robotarm-inspektionsystem. Ved hjælp af finit elementanalyse fastslog vi den specifikke indvirkning af elektrisk felt omkring UHV-linjer på dronedyrkbaserede vedligeholdelsesoperationer. Desuden analyserede vi den maksimale elektriske feldstyrke og spændingsvariationer, som robotarmen, flyverkroppen, rotorbladene og fuselagen oplever under forskellige afstande mellem venstre side af robotarmen og ledningen. Dette giver os mulighed for at vurdere, om der findes potentielle sikkerhedsrisici under nærtstående inspektionsopgaver.

2.2 Simuleringsproces

2.2.1 Inspektionsystemets ydeevne 0,84 m fra UHV-overføringslinjen

Vores virksomhed udførte simuleringsforsøg på dronemonteret robotarm-inspektionsystem for at analysere dets driftstilstand og det rumlige elektriske felts fordeling nær ledningen, når systemet er placeret 0,84 m fra UHV-overføringslinjen.

Simuleringsresultater viste, at under denne arbejdssituation blev ingen betydelige negative effekter af elektrisk felt observeret på det samlede inspektionsystem. Dog blev en let stigning i elektrisk feltintensitet registreret på venstre side af robotarmen. Generelt, hvis lokal elektrisk feltstyrke overstiger luftens dielektriske nedbrydningsstyrke (30 kV/cm), øges risikoen for komponentnedbrydning, hvilket bringer systemets stabilitet og sikkerhed i fare.

Desuden ved at undersøge potentielfordelingen (spændingen) over systemkomponenterne fandt vi, at da afstanden mellem dronemonteret inspektionsystem og UHV-ledningen øges, falder elektrisk potentiale for alle komponenter i overensstemmelse hermed. Baseret på disse potentialeviationer fastsatte vi spændingsniveauer og maksimal elektrisk feltstyrke, som hver komponent oplever i vedligeholdelsesmiljøet.

Som vist i Tabel 1, når inspektionsystemet er 0,84 m fra UHV-ledningen, oplever robotarmen en elektrisk feltstyrke på 3712 V/m og en spænding på 2069 V. En sammenligning mellem de venstre og højre rotorblade viste, at den venstre rotorblade konsekvent udsættes for højere elektrisk feltstyrke og spænding end den højre. Alle data indikerer, at under denne driftsavstand på 0,84 m forbliver elektrisk felt langt under luftens nedbrydningsgrænse, hvilket ikke indebærer risiko for elektrisk udladning og sikrer sikkert drift af dronemonteret robotarm-inspektionsystem.

2.2.2 Inspektionsystemets ydeevne 0,34 m fra UHV-overføringslinjen

Vores virksomhed udførte også simuleringsforsøg for at analysere driftstilstanden af dronemonteret robotarm-inspektionsystem og det rumlige elektriske felts fordeling nær ledningen, når systemet kun er placeret 0,34 m fra UHV-overføringslinjen.

Tabel 1: Maksimal elektrisk feltstyrke og spændingsværdier for hver komponent i dronemonteret robotarm-inspektionsystem

| Dronkomponent |

Maksimalt elektrisk feltintensitet |

Spændingsværdi |

| Mekanisk arm |

3712V/m |

2069V |

| Rotor |

Venstre rotor |

1838V/m |

224V |

| Højre rotor |

1371V/m |

193V |

| Fuselag |

720V/m |

166V |

| Ramme |

1730V/m |

470V |

Simulationsresultaterne viste, at under denne afstandsbefarende betingelse ændrede det rumlige elektriske felt omkring transmissionsledningen på venstre side af robotarmen. På grund af den unikke miljø for ekstremt højspændings (UHV) transmissionsledninger er højspændingsfelter meget tilbøjelige til at forårsage bue og overfladeoverslag.

Samtidig fandt analyser af potentielle variationer i de forskellige komponenter i systemet, at når afstanden mellem dronemountede robotarm-inspektionsystemet og UHV-transmissionsledningen øges, falder elektrisk potentiale for alle komponenter i overensstemmelse med dette.

Ifølge dataene i Tabel 2, når inspektionsystemet er placeret 0,34 m fra UHV-transmissionsledningen, overstiger den maksimale elektrostatiske styrke, som nogen komponent i systemet udsættes for, ikke dielektriske nedbrydelsesstyrken for luft. Derfor konkluderes det, at der ikke vil opstå nogen risiko for nedbrydelse under vedligeholdelsesarbejdet, hvilket sikrer sikkerheden og pålideligheden af dronemountede robotarm-inspektionsystemer i praksis.

Tabel 2: Maksimal elektrostatisk styrke og spændingsværdier svarende til hver komponent i dronemountede robotarm-inspektionsystemet

| UAV Komponent |

Maksimalt elektrisk feltintensitet |

Spændingsværdi |

| Mekanisk arm |

4656/m |

3352V |

| Rotor |

Venstre rotor |

2334V/m |

338V |

| Højre rotor |

2360V/m |

236V |

| Fuselag |

940V/m |

228V |

| Ramme |

1337V/m |

700V |

2.3 Test af antistøjfunktionen for dronebaserede robotarme i vedligeholdelse af transmissionslinjer

For test af drones skjærmningsegenskaber inkluderede udstyret en drone med ledende maling og en multimeter. Den ledende maling blev jævnt påsprøjtet på dronens overflade med en tykkelse, der ikke oversteg 0,05 mm. Under normale miljøforhold blev den interne modstand mellem to punkter på dronens overflade målt; en værdi under 1 Ω indikerer overholdelse af den specificerede standard.

Test af billedforvrængning: Når dronebaseret robotarmteknologi anvendes til linjeinspektion, kan billedforvrængning opstå på grund af faktorer som gimbalkameraets inbyggede præcision og kvaliteten af monteringsprocesserne. Sådan en forvrængning fører til forskelle mellem de optagne billeder og den faktiske scene, hvilket potentielt kan forhindre vedligeholdelsespersonale i at præcist identificere fejl eller defekter på UHV-transmissionslinjer.

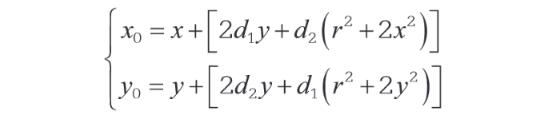

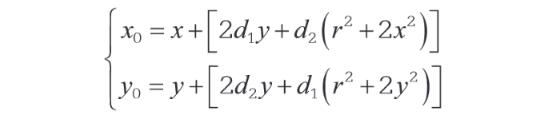

For at løse dette problem udviklede vores tekniske team et model til korrektion af billedforvrængning baseret på gimbalkameraets forvrængningskarakteristika. Dette model er givet ved følgende formel:

I formelen:

x,y er de originale koordinater for et tangentialt forvrænget punkt i billedsystemet;

x′,y′ er de nye koordinater for punktet efter forvrængningskorrektion;

p1,p2 er tangentialforvrængningsparametre;

r er den radiale afstand fra billedcentrum.

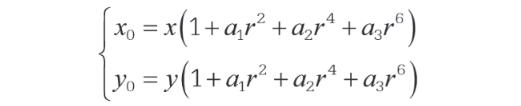

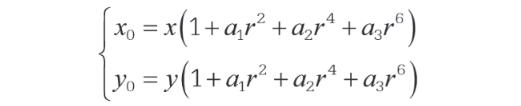

Kameralensforvrængning hovedsagelig inddeles i to typer: tangential og radial forvrængning. Tangential forvrængning opstår primært fordi lensene og kameraets billedplan ikke er helt parallelle. Radial forvrængning opstår fordi lysstråler bøjer mere markant på positioner, der ligger længere fra lensens optiske centrum, hvilket resulterer i forvrængning, der er fordelt langs lensens radiale retning. Radial forvrængning kan udtrykkes ved følgende formel:

I formelen:

x,y er de originale koordinater for et radialt forvrænget punkt i billedsystemet;

x′,y′ er de nye koordinater for punktet efter forvrængningskorrektion;

k1,k2,k3 er de radiale forvrængningsparametre;

r er den radiale afstand fra billedcentrum.

På denne basis foreslår vores selskab at bruge Zhang's kalibreringsmetode til at identificere de radiale forvrængningskomponenter, der mest påvirker billedformation, og genopbygge modelparametre. Dette gør det muligt at oprette gensidig mapping mellem objektets koordinater i et defineret verdenkoordinatsystem og pixelkoordinater i billedplanet, hvilket gør det muligt at fuldføre kalibreringen af gimbalkameraet. Denne metode effektivt reducerer indvirkningen af lensproduktionstolerancer og monteringsprocesser på billedpræcision, forbedrer billedklarhed og sikrer, at high-definition billeder af ultra-højspændings (UHV) transmissionslinjer sendes tilbage til systemet i realtid uden forsinkelse. Dette giver vedligeholdelsespersonale pålidelige visuelle data for præcis vurdering af, om der findes fejl eller defekter på linjerne.

Samlet set opfylder dronebaseret robotarm-inspektions-teknologien, der foreslås i denne artikel, de nuværende krav til lav strømforbrug, lang holdbarhed, lav kostpris, høj lastevægt og stærk miljøperception i vedligeholdelse af UHV-transmissionslinjer. Den overkommer de vigtigste tekniske kniber i at erstatte traditionelle manuelle inspektionsmetoder med droner, forbedrer det samlede niveau af vedligeholdelsesoperationer og styrker sikkerheden og pålideligheden af strømtransmission og -forsyning.