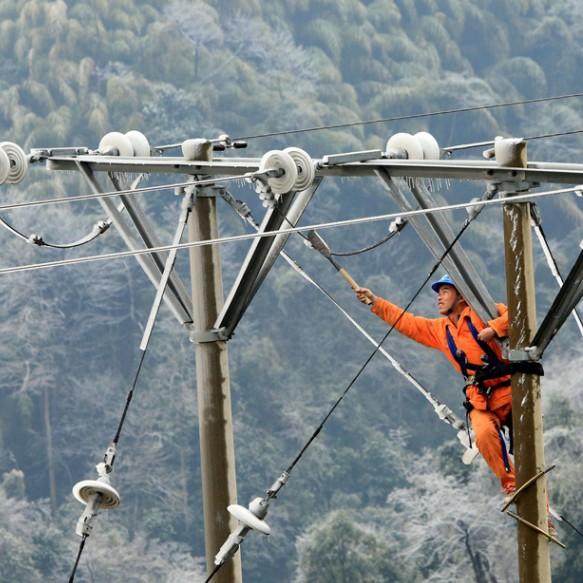

Di suatu wilayah, setelah pemeliharaan jaringan transmisi tegangan ultra-tinggi (UHV), ditemukan beberapa masalah berikut: drone yang ada tidak memiliki kinerja yang cukup untuk memenuhi permintaan inspeksi dan pemeliharaan skala besar dan luas dari jaringan UHV saat ini. Dalam operasi praktis, drone menunjukkan daya tahan yang kurang, kemampuan pengambilan gambar yang terbatas, dan ketahanan terhadap gangguan elektromagnetik (EMI) yang buruk, yang berdampak negatif pada efektivitas inspeksi dan mencegah identifikasi akurat cacat pada jaringan UHV.

Karena panjangnya jaringan transmisi UHV dan pengaruh lingkungan alam setempat, drone yang dilengkapi dengan perangkat deteksi tidak dapat bertahan lama dalam penerbangan, mengurangi efisiensi inspeksi. Dalam kasus yang disebutkan, bahkan drone hibrid bensin-listrik hanya mencapai durasi penerbangan kurang dari 3 jam, sehingga memerlukan pergantian baterai yang sering selama inspeksi. Selain itu, sistem inspeksi berbasis drone saat ini kurang lengkap fungsional—tidak mendukung kapabilitas inspeksi multi-dimensi dan multi-fungsi—yang mengakibatkan akurasi inspeksi yang kurang. Hal ini dapat menunda deteksi dan penanganan kerusakan atau cacat lainnya pada jaringan, secara langsung mempengaruhi transmisi listrik normal.

Untuk mengatasi tantangan-tantangan ini, perusahaan kami telah mengembangkan teknologi inspeksi jaringan transmisi UHV baru yang mengintegrasikan manipulator robotik yang dipasang pada drone. Solusi ini disesuaikan dengan infrastruktur UHV spesifik di wilayah tersebut dan didasarkan pada kinerja aplikasi drone saat ini dalam pemeliharaan jaringan. Tujuannya adalah untuk menyelesaikan masalah-masalah yang disebutkan sambil memenuhi persyaratan kunci: konsumsi daya rendah, daya tahan yang diperpanjang, biaya rendah, kapasitas beban yang tinggi, dan persepsi lingkungan yang kuat.

1.Solusi Teknis: Manipulator Robotik Berbasis Drone untuk Pemeliharaan Jaringan UHV

1.1 Konsep Desain

Pertimbangan kritis untuk teknologi ini termasuk desain isolasi, kontrol gerakan manipulator robotik, dan subsistem pendukung. Menjamin desain teknis yang rasional sangat penting untuk secara efektif menyelesaikan tantangan pemeliharaan UHV yang ada dan mengatasi hambatan implementasi.

Perusahaan kami secara komprehensif mengevaluasi persyaratan isolasi yang diberlakukan oleh lingkungan pemeliharaan UHV pada manipulator robotik. Berdasarkan hal ini, kami menghitung kekuatan medan listrik maksimum dan variasi tegangan yang dialami oleh lengan, rotor, rangka, dan badan pesawat pada berbagai jarak dari konduktor hidup. Tes kinerja yang ditargetkan kemudian dirancang untuk memberikan informasi penyempurnaan solusi teknis berikutnya.

Kami memilih skenario pemeliharaan UHV yang representatif untuk mendefinisikan prosedur operasi standar dan protokol keselamatan. Struktur multi-derajat kebebasan dari manipulator robotik dioptimalkan untuk mengidentifikasi konfigurasi drone-manipulator yang paling cocok. Mengingat lingkungan operasional yang unik, kami juga mengusulkan peningkatan perangkat keras pengambilan gambar asli dan perangkat lunak/perangkat keras transmisi data dalam studi kasus untuk meningkatkan kualitas gambar real-time.

1.2 Tindakan Pengurangan Gangguan Elektromagnetik (EMI)

Jaringan UHV dalam kasus ini melibatkan rentangan panjang dan lintasan, menciptakan lingkungan elektromagnetik yang kompleks dan dinamis. Medan elektromagnetik yang kuat di sekitar jaringan dan sinyal intens dari stasiun komunikasi di dekatnya dapat mengganggu komunikasi sistem drone-manipulator secara signifikan. Selain itu, transmisi data jarak jauh selama operasi manipulator dapat menyebabkan crosstalk, merusak keamanan operasional.

Untuk mengatasi hal ini, perusahaan kami mengusulkan tindakan pelindungan EMI berikut:

Analisis potensi kerusakan dari medan elektromagnetik intensitas tinggi di dekat jaringan UHV terhadap rangkaian internal drone.

Terapkan perlakuan pelindung pada permukaan badan pesawat, kabel sinyal, dan semua celah rumah.

Semprotkan lapisan konduktif dengan ketebalan tertentu secara merata pada bagian luar drone untuk mengurangi gangguan elektromagnetik. Untuk komponen yang tidak cocok untuk dicat, digunakan bonding kawat tembaga untuk mencapai efektivitas pelindung yang setara.

1.3 Desain Struktural Manipulator Robotik

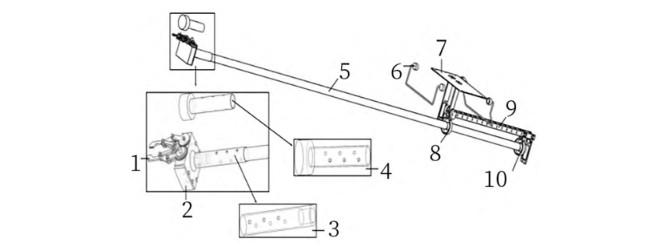

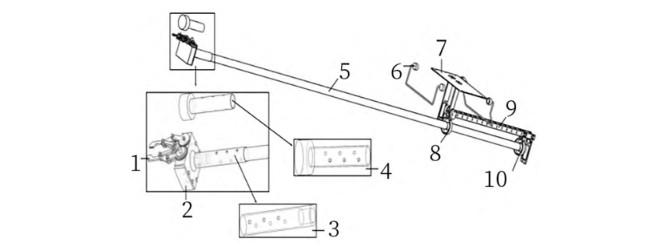

Seperti ditunjukkan pada Gambar 1, manipulator robotik terdiri dari:

(1) Genggam; (2) Kotak pelindung servo; (3) Adapter detektor nilai nol; (4) Adapter tester tegangan tinggi; (5) Batang isolator; (6) Batang pembatas; (7) Lapisan isolator resin epoksi; (8) Sleve bantalan pitch-spesifik; (9) Batang penghubung; (10) Sleve bantalan roll-spesifik.

Mengingat persyaratan isolasi dalam lingkungan UHV, perusahaan kami mengusulkan pemasangan baut isolator antara bagian bawah drone dan landing gear. Rangka baja menghubungkan sisi bawah lapisan isolator ke sleve bantalan pitch-spesifik, yang diperbaiki secara eksternal di sekitar bantalan logam. Motor servo pitch dipasang di sisi kanan bantalan, menggerakkan mekanisme pitch untuk memungkinkan gerakan naik-turun manipulator robotik.

Mengingat gangguan yang disebabkan oleh medan elektromagnetik intensitas tinggi di ruang sekitar jaringan transmisi, perusahaan kami mengusulkan pemasangan garis drive motor servo di dalam batang isolator dan melengkapi servo dengan wadah pelindung isolator khusus. Ini secara efektif mengisolasi servo dari lonjakan elektromagnetik yang dihasilkan oleh lingkungan tegangan tinggi eksternal. Selain itu, bonding kawat tembaga diterapkan pada celah di sekitar servo untuk mencapai bonding ekuipotensial, sehingga mengurangi risiko breakdown sirkuit internal servo yang disebabkan oleh gelombang elektromagnetik.

2.Eksperimen Simulasi Inspeksi Jaringan Transmisi UHV Menggunakan Manipulator Robotik Berbasis Drone

2.1 Desain Simulasi

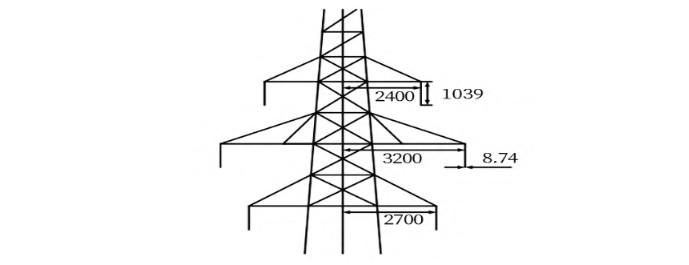

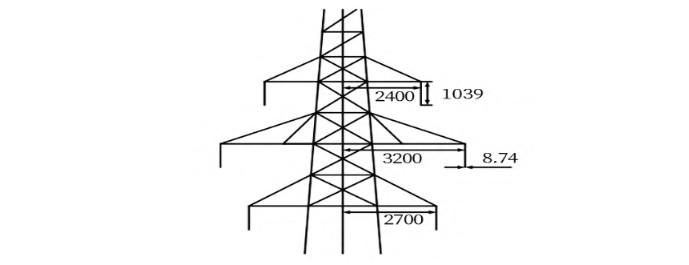

Berdasarkan catatan pemeliharaan jaringan transmisi UHV dalam studi kasus, diperoleh parameter struktural berikut: tinggi total menara lurus adalah 3200 mm; radius atap besar adalah 2400 mm; radius atap sedang adalah 3200 mm; radius atap kecil adalah 2700 mm; dan diameter konduktor adalah 17,48 mm, seperti ditunjukkan pada Gambar 2.

Dalam percobaan simulasi, sistem drone memilih material serat karbon untuk baling-baling, rangka, dan fuselage untuk meningkatkan kinerja keseluruhan.

Memperhitungkan pengaruh medan listrik spasial sekitar terhadap operasi pemeliharaan berbasis drone untuk saluran transmisi tegangan ultra-tinggi (UHV), perusahaan kami pertama kali mengembangkan model simulasi sistem inspeksi lengan robotik yang dipasang pada drone. Menggunakan analisis elemen hingga, kami menentukan dampak spesifik medan listrik di sekitar saluran UHV terhadap operasi pemeliharaan drone. Selain itu, kami menganalisis kekuatan medan listrik maksimum dan variasi tegangan yang dialami oleh lengan robotik, badan pesawat, baling-baling, dan fuselage pada jarak berbeda antara sisi kiri lengan robotik dengan konduktor. Hal ini memungkinkan kami untuk menilai apakah ada potensi bahaya keselamatan selama tugas inspeksi dalam jarak dekat.

2.2 Proses Simulasi

2.2.1 Kinerja Sistem Inspeksi pada Jarak 0.84 m dari Saluran Transmisi UHV

Perusahaan kami melakukan percobaan simulasi pada sistem inspeksi lengan robotik yang dipasang pada drone untuk lebih menganalisis status operasionalnya dan distribusi medan listrik spasial di dekat konduktor saat ditempatkan 0.84 m jauhnya dari saluran transmisi UHV.

Hasil simulasi menunjukkan bahwa, dalam kondisi kerja ini, tidak ada efek medan listrik negatif signifikan yang diamati pada sistem inspeksi secara keseluruhan. Namun, peningkatan kecil intensitas medan listrik terdeteksi pada sisi kiri lengan robotik. Secara umum, jika kekuatan medan listrik lokal melebihi kekuatan tembus dielektrik udara (30 kV/cm), risiko kerusakan komponen meningkat, yang mengancam stabilitas dan keselamatan sistem.

Selanjutnya, dengan memeriksa distribusi potensial (tegangan) di seluruh komponen sistem, kami menemukan bahwa semakin jauh jarak antara sistem inspeksi yang dipasang pada drone dengan saluran UHV, potensial listrik semua komponen menurun sesuai. Berdasarkan variasi potensial ini, kami menentukan tingkat tegangan dan kekuatan medan listrik maksimum yang dialami setiap komponen dalam lingkungan pemeliharaan.

Seperti ditunjukkan dalam Tabel 1, ketika sistem inspeksi berjarak 0.84 m dari saluran UHV, lengan robotik mengalami kekuatan medan listrik 3712 V/m dan tegangan 2069 V. Perbandingan antara rotor kiri dan kanan menunjukkan bahwa rotor kiri secara konsisten mengalami kekuatan medan listrik dan tegangan yang lebih tinggi dibandingkan rotor kanan. Semua data menunjukkan bahwa, pada jarak operasional 0.84 m ini, medan listrik tetap jauh di bawah ambang batas tembus udara, sehingga tidak ada risiko pelepasan listrik dan memastikan operasi aman sistem inspeksi lengan robotik yang dipasang pada drone.

2.2.2 Kinerja Sistem Inspeksi pada Jarak 0.34 m dari Saluran Transmisi UHV

Perusahaan kami juga melakukan percobaan simulasi untuk menganalisis status operasional sistem inspeksi lengan robotik yang dipasang pada drone dan distribusi medan listrik spasial di dekat konduktor saat ditempatkan hanya 0.34 m jauhnya dari saluran transmisi UHV.

Tabel 1: Kekuatan Medan Listrik Maksimum dan Nilai Tegangan yang Sesuai untuk Setiap Komponen Sistem Inspeksi Lengan Robotik yang Dipasang pada Drone

| Komponen UAV |

Intensitas Medan Listrik Maksimum |

Nilai Tegangan |

| Lengan Mekanis |

3712V/m |

2069V |

| Rotor |

Rotor Kiri |

1838V/m |

224V |

| Rotor Kanan |

1371V/m |

193V |

| Fuselage |

720V/m |

166V |

| Frame |

1730V/m |

470V |

Hasil simulasi menunjukkan bahwa, dalam kondisi pemeliharaan jarak pemisahan ini, distribusi medan listrik spasial di sekitar garis transmisi di sisi kiri lengan robot berubah. Karena lingkungan unik dari garis transmisi tegangan ultra-tinggi (UHV), medan listrik tegangan tinggi sangat cenderung menyebabkan masalah busur api dan kilatan permukaan.

Pada saat yang sama, dengan menganalisis variasi potensial dari berbagai komponen dalam sistem, ditemukan bahwa seiring bertambahnya jarak antara sistem inspeksi lengan robot yang dipasang pada drone dan garis transmisi UHV, potensial listrik semua komponen berkurang secara proporsional.

Berdasarkan data dalam Tabel 2, ketika sistem inspeksi berada 0,34 m jauhnya dari garis transmisi UHV, kekuatan medan listrik maksimum yang dialami oleh setiap komponen dalam sistem tidak melebihi kekuatan patah dielektrik udara. Oleh karena itu, disimpulkan bahwa tidak akan terjadi risiko patah selama operasi pemeliharaan, memastikan keselamatan dan keandalan sistem inspeksi lengan robot yang dipasang pada drone dalam aplikasi praktis.

Tabel 2: Kekuatan Medan Listrik Maksimum dan Nilai Tegangan yang Sesuai untuk Setiap Komponen Sistem Inspeksi Lengan Robot yang Dipasang pada Drone

| Komponen UAV |

Intensitas Medan Listrik Maksimum |

Nilai Tegangan |

| Lengan Mekanis |

4656/m |

3352V |

| Rotor |

Rotor Kiri |

2334V/m |

338V |

| Rotor Kanan |

2360V/m |

236V |

| Badan Pesawat |

940V/m |

228V |

| Rangka |

1337V/m |

700V |

2.3 Uji Kemampuan Anti-Interferensi Lengan Robotik yang Dipasang pada Drone dalam Pemeliharaan Jalur Transmisi

Untuk uji kinerja perisai drone, peralatan uji termasuk drone yang dilapisi cat konduktif dan multimeter. Cat konduktif tersebut disemprot secara merata ke permukaan drone dengan ketebalan tidak melebihi 0,05 mm. Dalam kondisi lingkungan normal, resistansi internal antara dua titik di permukaan drone diukur; nilai kurang dari 1 Ω menunjukkan kepatuhan terhadap standar yang ditentukan.

Uji distorsi gambar: Saat menerapkan teknologi lengan robotik yang dipasang pada drone untuk inspeksi jalur, distorsi gambar dapat terjadi karena faktor-faktor seperti akurasi bawaan lensa kamera gimbal dan kualitas proses perakitan. Distorsi ini menyebabkan perbedaan antara gambar yang ditangkap dan pemandangan aktual, yang berpotensi mengganggu kemampuan petugas pemeliharaan untuk mengidentifikasi kerusakan atau cacat pada jalur transmisi tegangan ultra tinggi (UHV) dengan akurat.

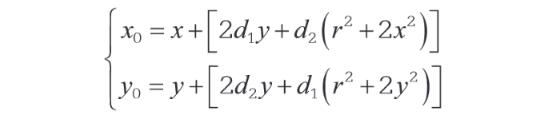

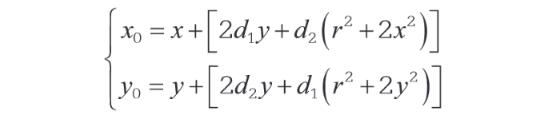

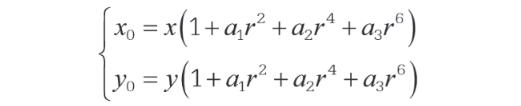

Untuk mengatasi masalah ini, tim teknis kami mengembangkan model koreksi distorsi gambar berdasarkan karakteristik distorsi lensa kamera gimbal. Model ini dinyatakan oleh rumus berikut:

Dalam rumus:

x,y adalah koordinat asli titik distorsi tangensial dalam sistem pencitraan;

x′,y′ adalah koordinat baru titik setelah koreksi distorsi;

p1,p2 adalah parameter distorsi tangensial;

r adalah jarak radial dari pusat gambar.

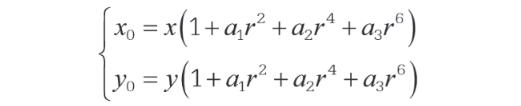

Distorsi lensa kamera terutama dibagi menjadi dua jenis: distorsi tangensial dan distorsi radial. Distorsi tangensial terutama muncul karena elemen lensa dan bidang gambar kamera tidak sepenuhnya sejajar. Sementara itu, distorsi radial terjadi karena sinar cahaya melengkung lebih signifikan pada posisi yang lebih jauh dari pusat optik lensa, menghasilkan distorsi yang tersebar sepanjang arah radial lensa. Distorsi radial dapat dinyatakan oleh rumus berikut:

Dalam rumus:

x,y adalah koordinat asli titik distorsi radial dalam sistem pencitraan;

x′,y′ adalah koordinat baru titik setelah koreksi distorsi;

k1,k2,k3 adalah parameter distorsi radial;

r adalah jarak radial dari pusat gambar.

Berdasarkan hal ini, perusahaan kami mengusulkan penggunaan metode kalibrasi Zhang untuk mengidentifikasi komponen distorsi radial yang paling signifikan mempengaruhi pembentukan gambar, dan untuk merekonstruksi parameter model. Hal ini memungkinkan pemetaan bersama antara koordinat objek dalam sistem koordinat dunia yang ditentukan dan koordinat piksel di bidang gambar, sehingga menyelesaikan kalibrasi kamera gimbal. Pendekatan ini secara efektif mengurangi dampak toleransi manufaktur lensa dan proses perakitan terhadap akurasi gambar, meningkatkan kejelasan gambar, dan memastikan bahwa gambar definisi tinggi dari jalur transmisi tegangan ultra tinggi (UHV) dikirim kembali ke sistem secara real time tanpa penundaan. Ini memberikan data visual yang andal bagi petugas pemeliharaan untuk menilai secara akurat apakah ada kerusakan atau cacat pada jalur.

Secara keseluruhan, teknologi inspeksi lengan robotik yang dipasang pada drone yang diusulkan dalam makalah ini memenuhi persyaratan pemeliharaan jalur transmisi tegangan ultra tinggi saat ini untuk konsumsi daya rendah, daya tahan lama, biaya rendah, kapasitas muatan tinggi, dan persepsi lingkungan yang kuat. Teknologi ini mengatasi hambatan teknis kunci dalam menggantikan metode inspeksi manual tradisional dengan drone, meningkatkan tingkat keseluruhan operasi pemeliharaan, dan memperkuat keamanan dan keandalan transmisi dan pasokan listrik.