Com o avanço das tecnologias de rede inteligente, o controle sequencial (comutação automatizada baseada em SCADA) nas subestações tornou-se uma técnica central para garantir a operação estável do sistema de energia. Embora as tecnologias de controle sequencial existentes tenham sido amplamente implementadas, os desafios relacionados à estabilidade do sistema em condições operacionais complexas e à interoperabilidade do equipamento permanecem significativos. A tecnologia de Veículos Aéreos Não Tripulados (UAVs)—caracterizada por sua agilidade, mobilidade e capacidades de inspeção sem contato—oferece uma solução inovadora para otimizar as operações de controle sequencial.

Ao integrar profundamente funções baseadas em UAV, como patrulha aérea e monitoramento de condições em tempo real, nos sistemas tradicionais de controle sequencial, as limitações das operações manuais podem ser superadas efetivamente, permitindo a percepção precisa e em tempo real do estado dos equipamentos e aumentando significativamente a confiabilidade e o nível de inteligência do controle sequencial. A pesquisa sobre aplicações de UAV no controle sequencial de subestações tem um significado prático substancial para o avanço do desenvolvimento de redes inteligentes.

1.Visão Geral das Operações de Controle Sequencial em Subestações

1.1 Definição

O controle sequencial em subestações refere-se à execução automática, passo a passo, de uma série de operações de equipamentos elétricos de acordo com procedimentos e regras lógicas pré-definidos através de um sistema de controle de automação. Tomando como exemplo as operações de transferência de barras (comutação): tradicionalmente, os operadores devem operar manualmente disjuntores, seccionadores e outros dispositivos um por um. Em contraste, com o controle sequencial, os operadores precisam apenas emitir um único comando abrangente a partir da estação de monitoramento; o sistema então executa automaticamente e com precisão toda a sequência—como desligar um disjuntor de linha seguido pela abertura de seccionadores associados—simplificando muito o fluxo de trabalho operacional.

1.2 Princípios Técnicos

O controle sequencial de subestação depende de um sistema de automação integrado composto por componentes-chave, incluindo um host supervisor, unidades de medição e controle e terminais inteligentes. O host supervisor serve como interface homem-máquina, recebendo comandos do operador e convertendo-os em sinais de controle executáveis. As unidades de medição e controle coletam continuamente dados operacionais em tempo real—como corrente, tensão e posição do equipamento—fornecendo tanto a consciência situacional para os operadores quanto entradas críticas para decisões lógicas sequenciais. Os terminais inteligentes se conectam diretamente ao equipamento primário para realizar operações de comutação e comunicam-se com as unidades de medição/controle e outros dispositivos via fibras ópticas ou cabos, garantindo a transmissão rápida e precisa de dados para suportar a execução segura e eficiente do controle sequencial.

1.3 Vantagens

1.3.1 Melhoria da Eficiência Operacional

Nas operações convencionais de subestações, os procedimentos de comutação sofrem de notáveis ineficiências. Por exemplo, durante uma operação de transferência de barra de 220 kV, o pessoal deve se mover repetidamente entre os compartimentos para verificar IDs de equipamentos, confirmar status e operar manualmente disjuntores e seccionadores. Devido às limitações humanas, uma única operação completa geralmente leva 2-3 horas, consumindo considerável mão-de-obra e carregando riscos inerentes de erros que afetam a eficiência da rede.

Com a evolução das tecnologias de rede inteligente, os sistemas de controle sequencial oferecem uma abordagem transformadora. Ao receber um comando do backend de monitoramento, o sistema executa automaticamente a sequência completa—incluindo verificação de status do dispositivo, validação de bilhete de operação e comandos de comutação—em velocidade de milissegundos, com base em lógica pré-programada. Dados de campo mostram que o uso do controle sequencial reduz o tempo de transferência de barra de 220 kV para menos de 20 minutos—uma melhoria de mais de 80% em relação aos métodos tradicionais. Esta inovação aumenta a flexibilidade operacional da rede, permitindo a reconfiguração rápida durante flutuações de carga e encurtando significativamente as durações de interrupção durante falhas, melhorando assim a confiabilidade e a qualidade geral do fornecimento de energia.

1.3.2 Melhoria da Segurança Operacional

As operações manuais de subestações são vulneráveis a diversos fatores humanos imprevisíveis que representam riscos ocultos de segurança. A vigilância do operador é crucial; a fadiga de turnos noturnos, por exemplo, pode levar a mal leitura de etiquetas ou execução de etapas fora de sequência. Além disso, os níveis de habilidade variam entre o pessoal—novos contratados são muito menos familiarizados com procedimentos complexos do que funcionários experientes—aumentando a probabilidade de erros. Estatísticas incompletas indicam que centenas de falhas de equipamentos de subestação e incidentes de rede anualmente decorrem de erros humanos.

O controle sequencial estabelece uma robusta barreira de segurança. Antes da execução, a validação de lógica embutida verifica rigorosamente cada etapa contra regras de segurança e intertravamento elétrico pré-definidas. Apenas quando todas as condições forem atendidas, o sistema prosseguirá. Por exemplo, durante a energização de linhas, o sistema verifica automaticamente o status de disjuntores e seccionadores; se alguma anomalia for detectada, a operação será interrompida imediatamente e acionará um alarme. Isso previne erros graves, como abrir um seccionador sob carga ou fechar um interruptor de aterramento enquanto energizado, reduzindo fundamentalmente o risco de danos ao equipamento e acidentes na rede, garantindo operações de subestação mais seguras e estáveis.

1.4 Status Atual de Aplicação

À medida que a China continua a avançar com sua iniciativa de rede inteligente, o controle sequencial tornou-se um pilar das operações modernas de subestação. Nas subestações recém-construídas, os princípios de design inteligente agora são padrão, com o controle sequencial integrado como um módulo funcional central. Por exemplo, na região leste da China, a taxa de adoção de controle sequencial em novas subestações nos últimos cinco anos atingiu 95%. Em cidades economicamente desenvolvidas como Shenzhen e Xangai, a cobertura ultrapassa 80% para subestações de 220 kV e tensões superiores, aumentando significativamente a eficiência e a segurança da rede regional.

Enquanto isso, a reforma de subestações mais antigas com capacidades inteligentes também está progredindo de forma constante. Na região norte da China, uma subestação de 110 kV com 20 anos de idade foi atualizada com sucesso com funcionalidade de controle sequencial através da substituição de unidades I/O inteligentes e modernização do sistema supervisor, melhorando significativamente a eficiência e a confiabilidade operacional.

No entanto, à medida que o controle sequencial se expande, os gargalos técnicos em cenários complexos estão se tornando evidentes. Em condições de clima extremo, falhas em múltiplas linhas ou oscilações súbitas de carga, o sistema deve processar uma quantidade massiva de dados em tempo real e executar lógica intrincada, o que pode levar a atrasos na resposta, paralisação da lógica ou até ações errôneas. Além disso, problemas de interoperabilidade entre equipamentos de diferentes fornecedores — devido a inconsistências nos protocolos de comunicação, formatos de dados e padrões de interface — frequentemente causam transmissão anormal de dados ou respostas atrasadas a comandos, comprometendo a fluidez e a precisão das operações sequenciais.

Para abordar esses desafios, a indústria de energia está buscando soluções em duas frentes: inovação tecnológica e padronização. Do ponto de vista técnico, algoritmos estão sendo otimizados para melhorar o processamento de dados e a tomada de decisões em condições complexas. No front dos padrões, os esforços se concentram na unificação de interfaces de comunicação e protocolos para melhorar a interoperabilidade entre fornecedores.

Neste contexto, a tecnologia de VANT (Veículos Aéreos Não Tripulados) — oferecendo manobrabilidade flexível, ângulos de visão diversos e detecção sem contato — apresenta um caminho inovador para aprimorar o controle sequencial. Durante as operações sequenciais, os VANTs podem realizar monitoramento dinâmico em tempo real do estado do equipamento, utilizando imagens multiespectrais, termografia infravermelha e outras técnicas avançadas, permitindo a aquisição precisa de parâmetros e a rápida detecção de anomalias. Este feedback em tempo real apoia efetivamente a tomada de decisões mais inteligente nos sistemas de controle sequencial, elevando a inteligência e a confiabilidade das operações da rede elétrica.

2. Aplicação da Tecnologia de VANT no Controle Sequencial de Subestações

2.1 Construção de um Modelo 3D Realista da Subestação Utilizando a Tecnologia de VANT

A integração da tecnologia de VANT para construir um gêmeo digital 3D de alta fidelidade de uma subestação representa um avanço altamente inovador e prático no controle sequencial. Equipados com câmeras de alta precisão de nível topográfico, os VANTs podem conduzir levantamentos aéreos abrangentes de várias altitudes e ângulos, capturando tanto o layout geral quanto os detalhes finos do equipamento crítico. Isso gera um conjunto rico de imagens de alta resolução essenciais para a modelagem 3D precisa. Para garantir a consistência dos dados e a precisão geométrica, as missões de voo devem seguir estritamente os parâmetros operacionais especificados para VANT, conforme detalhado na Tabela 1.

| Número de Série |

Item |

Parâmetro |

| 1 |

Altura de Voo / m |

120 |

| 2 |

Velocidade de Voo / (m/s) |

2 ~ 5 |

| 3 |

Intervalo de Tempo de Exposição / s |

2 ~ 3 |

| 4 |

Sobreposição Longitudinal / % |

85

|

| 5 |

Sobreposição Lateral / % |

75 |

| 6 |

Distância Focal da Câmera / mm |

35 ~ 50 |

| 7 |

Tamanho do Sensor da Câmera / mm |

6 048 × 4 032 |

| 8 |

Resolução no Solo / (cm/pixel) |

1.5 |

Dentre esses parâmetros, a altitude de voo é definida em 120 m — uma altura que garante que o UAV capture imagens cobrindo toda a subestação, mantendo ao mesmo tempo um detalhamento suficiente. A velocidade de voo é controlada entre 2-5 m/s para manter o UAV estável durante o voo e evitar o desfoque de movimento causado por velocidades excessivas. O intervalo de exposição é definido em 2-3 segundos, permitindo uma luminosidade consistente das imagens e qualidade confiável sob diferentes condições de iluminação.

Uma sobreposição frontal de 85% e uma lateral de 75% garantem áreas de sobreposição adequadas entre as imagens adjacentes, fornecendo a redundância necessária para a posterior costura de imagens e modelagem 3D. O comprimento focal da lente da câmera varia de 35 a 50 mm, combinado com um sensor de alta resolução de 6.048 × 4.032 pixels, capturando efetivamente os detalhes finos dos diversos equipamentos da subestação. Além disso, uma distância de amostragem no solo (GSD) de 1,5 cm/pixel garante que cada pixel corresponda precisamente a uma dimensão real no solo, aumentando significativamente a precisão espacial.

Ao seguir estritamente esses parâmetros de voo, o UAV adquire imagens de alta qualidade que, após processamento por meio de software profissional de fotogrametria envolvendo costura, fusão e reconstrução 3D, resultam em um gêmeo digital 3D altamente realista e detalhado da subestação. Este modelo fornece informações de referência espacial intuitivas e precisas para operações de controle sequencial, permitindo aos operadores compreender claramente a disposição e o status dos equipamentos, estabelecendo assim uma base sólida para a execução precisa de sequências de comutação automatizadas.

2.2 Implementação da “Confirmação Dupla” para Posição do Disjuntor na Subestação

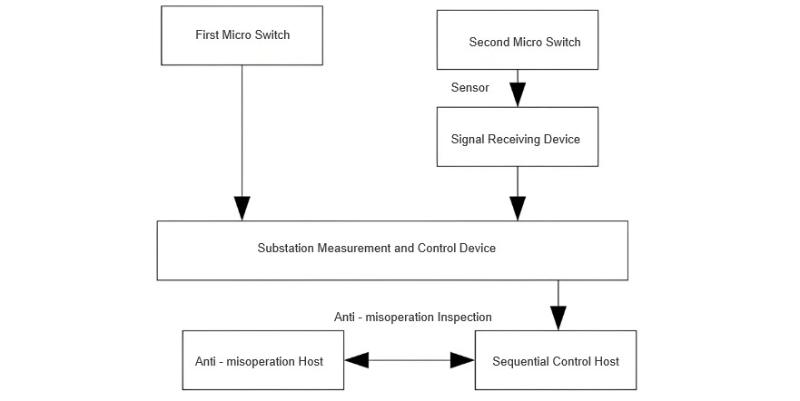

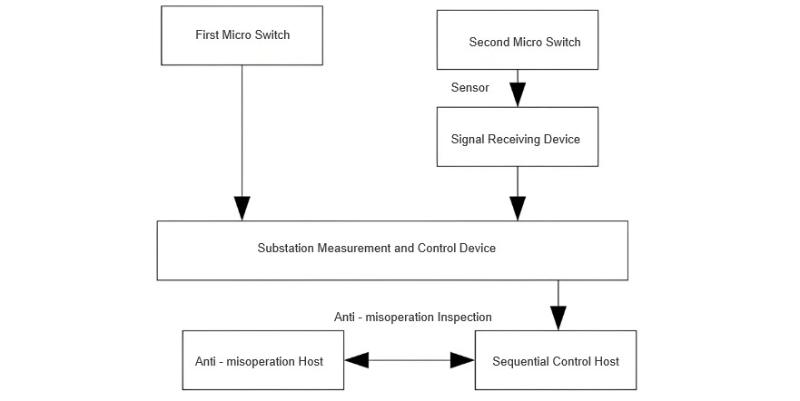

O dispositivo de “confirmação dupla” para disjuntores serve como um componente crítico para verificar a posição do interruptor. Ele utiliza sensores montados diretamente no mecanismo de operação primário para monitorar o estado real do disjuntor. O sistema possui dois microinterruptores: o segundo microinterruptor está diretamente ligado ao sensor e é responsável por capturar a verdadeira posição física da lâmina do disjuntor. O sinal coletado é transmitido pelo sensor para um receptor de sinal, que então encaminha os dados para o sistema de medição e controle da subestação. Este mecanismo de transmissão em circuito fechado permite a detecção em tempo real e de alta fidelidade das posições dos disjuntores, oferecendo validação posicional confiável para operações de controle sequencial.

Como o centro de controle, a unidade de medição e controle da subestação recebe sinais tanto do primeiro microinterruptor (retroalimentação mecânica) quanto do sinal processado do segundo microinterruptor (retroalimentação baseada em sensor). Após integrar e validar essas duas entradas, a unidade envia os dados consolidados de status para o host de controle sequencial. Simultaneamente, um host anti-erro verifica todas as ordens de operação emitidas pelo host de controle sequencial. Somente após passar essa verificação anti-erro, a operação sequencial pode prosseguir.

Este mecanismo de “confirmação dupla” elimina tecnicamente os riscos associados à falha de sinal de ponto único ou a erros de julgamento, melhorando drasticamente a confiabilidade da detecção da posição do disjuntor. Em cenários reais, seja durante operações de comutação rotineiras ou em resposta a emergências, o disjuntor de confirmação dupla garante que os operadores sempre recebam informações de posição precisas, prevenindo efetivamente operações errôneas e reforçando a segurança e estabilidade dos sistemas de controle sequencial.

2.3 Aplicação Prática

Em um projeto de expansão de uma subestação de 110 kV, a integração de novos equipamentos no sistema de controle sequencial existente apresentou desafios significativos — desafios efetivamente abordados através da tecnologia de UAV. Os operadores implantaram UAVs seguindo parâmetros de voo rigorosos: uma altitude de voo de 120 m assegurou uma cobertura completa da subestação, preservando o detalhe ao nível do equipamento; uma velocidade de voo de 2-5 m/s manteve a estabilidade da plataforma para imagens nítidas; e um intervalo de exposição de 2-3 segundos se adaptou às condições de luz variáveis para garantir fotos de alta qualidade. Com 85% de sobreposição frontal e 75% de sobreposição lateral, o conjunto de dados forneceu redundância adequada para o processamento fotogramétrico robusto.

Utilizando técnicas avançadas de fotogrametria e modelagem 3D, as imagens de alta resolução do UAV foram transformadas em um gêmeo digital 3D preciso da subestação. Este modelo espacial imersivo permitiu que a equipe de operações analisasse com precisão as relações espaciais entre os equipamentos legados e os recém-instalados. Durante a simulação de procedimentos de controle sequencial, os operadores utilizaram o modelo para planejar previamente os caminhos operacionais ótimos e identificar com precisão os dispositivos alvo usando coordenadas geoespaciais precisas, reduzindo dramaticamente o tempo de comissionamento para a integração de novos equipamentos.

Na prática, esta abordagem permitiu que a equipe do projeto completasse a integração e o comissionamento do sistema de controle sequencial três dias antes do prazo. Isso não apenas encurtou o cronograma geral do projeto, mas também acelerou a transição da subestação para a operação inteligente, estabelecendo uma base sólida para seu desempenho seguro e confiável a longo prazo.

Nos cenários diários de operação e manutenção de controle sequencial desta subestação de 110 kV, o mecanismo de “confirmação dupla” do disjuntor atua como a principal salvaguarda para a segurança e eficiência operacional, enquanto a tecnologia de UAV fornece forte suporte auxiliar. Tomando como exemplo uma operação de controle sequencial de emergência noturna: após os operadores emitirem um comando de abertura do disjuntor a partir do host de controle sequencial, o dispositivo de “confirmação dupla” ativa imediatamente seu mecanismo de transmissão e verificação de sinal preciso. Os dois microinterruptores dentro do dispositivo transmitem em tempo real os sinais de posição da lâmina do disjuntor para a unidade de medição e controle da subestação. Esta unidade integra e pré-processa os sinais antes de encaminhá-los para o host de controle sequencial. Simultaneamente, o host anti-erro realiza a verificação lógica do comando de operação; somente após o host anti-erro confirmar o comando como válido, a operação de abertura pode ser executada.

Durante este processo, o UAV também desempenha um papel significativo. Utilizando suas capacidades de voo ágeis, o UAV realiza o monitoramento em tempo real e em todas as direções dos equipamentos da subestação, com foco particular na área do disjuntor. Enquanto o dispositivo de “confirmação dupla” opera, o UAV transmite feeds de vídeo ao vivo de volta à sala de controle, fornecendo aos operadores uma referência visual adicional para garantir ainda mais a precisão da operação.

Comparado com a verificação manual tradicional no local, esta abordagem integrada reduz o tempo de operação de 10 minutos originais para apenas 3 minutos, melhorando significativamente a eficiência. Mais importante ainda, elimina efetivamente o risco de erro de julgamento causado por iluminação inadequada e fadiga do operador durante as verificações manuais noturnas.

3.Conclusão

A tecnologia de VANT trouxe avanços inovadores para as operações de controle sequencial em subestações. Ao construir modelos realistas 3D, ela aumenta efetivamente a eficiência da integração de novos equipamentos aos sistemas de controle sequencial e acelera a implementação do projeto. Trabalhando em sinergia com os dispositivos de “confirmação dupla” do disjuntor, os VANTs melhoram significativamente a segurança e a precisão das operações de equipamentos. À medida que a tecnologia de VANT continua a evoluir e se integra mais profundamente aos sistemas de controle sequencial, promete enfrentar desafios como adaptabilidade em condições operacionais complexas e interoperabilidade de equipamentos, avançando continuamente as operações de subestação em direção a maior inteligência e confiabilidade, fornecendo suporte técnico sólido para a operação estável e eficiente dos sistemas de energia.