Con l'avanzamento delle tecnologie di smart grid, il controllo sequenziale (basato su SCADA) nelle sottostazioni è diventata una tecnica fondamentale per garantire l'operatività stabile del sistema elettrico. Anche se le tecnologie di controllo sequenziale esistenti sono state ampiamente distribuite, rimangono significative le sfide legate alla stabilità del sistema in condizioni operative complesse e all'interoperabilità dei dispositivi. La tecnologia dei droni (UAV), caratterizzata da agilità, mobilità e capacità di ispezione senza contatto, offre una soluzione innovativa per ottimizzare le operazioni di controllo sequenziale.

Integrando profondamente funzioni basate su UAV, come la sorveglianza aerea e il monitoraggio in tempo reale delle condizioni, nei tradizionali sistemi di controllo sequenziale, si possono superare efficacemente le limitazioni delle operazioni manuali, consentendo una percezione precisa e in tempo reale dello stato dei dispositivi e migliorando significativamente sia l'affidabilità che il livello di intelligenza del controllo sequenziale. La ricerca sulle applicazioni dei droni nel controllo sequenziale delle sottostazioni ha un significato pratico sostanziale per lo sviluppo della smart grid.

1.Panoramica delle operazioni di controllo sequenziale nelle sottostazioni

1.1 Definizione

Il controllo sequenziale nelle sottostazioni si riferisce all'esecuzione automatica, passo dopo passo, di una serie di operazioni sui dispositivi elettrici secondo procedure e regole logiche predefinite tramite un sistema di controllo automatizzato. Ad esempio, per le operazioni di trasferimento della linea (switching): tradizionalmente, gli operatori devono manovrare interruttori e disgiuntori uno per uno. Invece, con il controllo sequenziale, gli operatori devono emettere un solo comando complessivo dalla postazione di monitoraggio; il sistema esegue quindi automaticamente e con precisione l'intera sequenza—come ad esempio aprire un interruttore di linea seguito dall'apertura dei disgiuntori associati—semplificando notevolmente il flusso di lavoro operativo.

1.2 Principi tecnici

Il controllo sequenziale nelle sottostazioni si basa su un sistema di automazione integrato composto da componenti chiave come l'host di supervisione, unità di misura e controllo e terminali intelligenti. L'host di supervisione funge da interfaccia uomo-macchina, ricevendo i comandi degli operatori e convertendoli in segnali di controllo eseguibili. Le unità di misura e controllo raccolgono continuamente dati operativi in tempo reale—come corrente, tensione e posizione dei dispositivi—fornendo agli operatori una consapevolezza situazionale e input critici per le decisioni logiche sequenziali. I terminali intelligenti interfacciano direttamente con i dispositivi primari per eseguire operazioni di commutazione e comunicano con le unità di misura/controllo e altri dispositivi tramite fibra ottica o cavi, assicurando una trasmissione rapida e accurata dei dati per supportare l'esecuzione sicura ed efficiente del controllo sequenziale.

1.3 Vantaggi

1.3.1 Miglioramento dell'efficienza operativa

Nelle operazioni convenzionali delle sottostazioni, le procedure di switching soffrono di inefficienze note. Ad esempio, durante un'operazione di trasferimento della linea a 220 kV, il personale deve spostarsi ripetutamente tra i banchi per verificare gli ID dei dispositivi, confermare stati e operare manualmente interruttori e disgiuntori. A causa delle limitazioni umane, un'operazione completa richiede tipicamente 2-3 ore, consumando considerevoli risorse umane e portando rischi intrinseci di errore che influiscono sull'efficienza della rete.

Con l'evoluzione delle tecnologie di smart grid, i sistemi di controllo sequenziale offrono un approccio trasformativo. Ricevuto un comando dal backend di monitoraggio, il sistema esegue automaticamente l'intera sequenza—compresa la verifica dello stato dei dispositivi, la validazione del biglietto di lavoro e i comandi di switching—con velocità al millisecondo, basandosi sulla logica pre-programmata. I dati sul campo mostrano che utilizzando il controllo sequenziale, il tempo di trasferimento della linea a 220 kV viene ridotto a meno di 20 minuti—un miglioramento superiore all'80% rispetto ai metodi tradizionali. Questo progresso migliora la flessibilità operativa della rete, consentendo una riconfigurazione rapida durante le fluttuazioni di carico e riducendo significativamente le durate di interruzione durante i guasti, migliorando così l'affidabilità e la qualità complessiva dell'approvvigionamento elettrico.

1.3.2 Miglioramento della sicurezza operativa

Le operazioni manuali nelle sottostazioni sono vulnerabili a numerosi fattori umani imprevedibili che comportano rischi nascosti di sicurezza. L'attenzione degli operatori è cruciale; la stanchezza dai turni notturni, ad esempio, può portare a letture errate delle etichette o all'esecuzione di passaggi fuori sequenza. Inoltre, i livelli di competenza variano tra il personale—i nuovi assunti sono molto meno familiari con le procedure complesse rispetto al personale esperto—aumentando la probabilità di errori. Dati incompleti indicano che centinaia di guasti di dispositivi di sottostazione e incidenti di rete annuali derivano da errori umani.

Il controllo sequenziale stabilisce una barriera robusta di sicurezza. Prima dell'esecuzione, la validazione della logica incorporata controlla rigorosamente ogni passaggio rispetto alle regole predefinite di sicurezza e interlock elettrico. Solo quando tutte le condizioni sono soddisfatte, il sistema procede. Ad esempio, durante l'alimentazione di una linea, il sistema verifica automaticamente lo stato degli interruttori e dei disgiuntori; se viene rilevata qualsiasi anomalia, l'operazione si interrompe immediatamente e scatta un allarme. Ciò impedisce gravi errori come l'apertura di un disgiuntore sotto carico o la chiusura di un interruttore di terra mentre è alimentato, riducendo fondamentalmente il rischio di danni ai dispositivi e incidenti di rete, e garantendo operazioni più sicure e stabili nelle sottostazioni.

1.4 Stato attuale dell'applicazione

Mentre la Cina continua a promuovere l'iniziativa di smart grid, il controllo sequenziale è diventato un pilastro delle moderne operazioni di sottostazione. Nelle nuove sottostazioni costruite, i principi di progettazione intelligente sono ora standard, con il controllo sequenziale integrato come modulo funzionale centrale. Ad esempio, nell'Est della Cina, il tasso di adozione del controllo sequenziale nelle nuove sottostazioni negli ultimi cinque anni ha raggiunto il 95%. In città economicamente sviluppate come Shenzhen e Shanghai, la copertura supera l'80% per sottostazioni a 220 kV e superiori, aumentando notevolmente l'efficienza e la sicurezza della rete regionale.

Nel frattempo, il rinnovo delle sottostazioni più vecchie con capacità intelligenti sta progredendo in modo costante. Nel Nord della Cina, una sottostazione a 110 kV di 20 anni è stata aggiornata con successo con funzionalità di controllo sequenziale attraverso la sostituzione di unità I/O intelligenti e la modernizzazione del sistema di supervisione, migliorando notevolmente l'efficienza e l'affidabilità operativa.

Tuttavia, a mano a mano che il controllo sequenziale si espande, i collo di bottiglia tecnici in scenari complessi stanno diventando evidenti. In condizioni meteorologiche estreme, guasti su più linee o variazioni repentine del carico, il sistema deve elaborare una quantità massiccia di dati in tempo reale ed eseguire logiche intricate, il che può portare a ritardi di risposta, blocchi logici o addirittura azioni errate. Inoltre, i problemi di interoperabilità tra le apparecchiature di diversi fornitori, dovuti a incoerenze nei protocolli di comunicazione, formati dei dati e standard delle interfacce, spesso causano trasmissioni di dati anomale o risposte ai comandi ritardate, compromettendo la fluidità e l'accuratezza delle operazioni sequenziali.

Per affrontare queste sfide, l'industria elettrica sta perseguendo soluzioni su due fronti: innovazione tecnologica e standardizzazione. Dal punto di vista tecnico, gli algoritmi vengono ottimizzati per migliorare l'elaborazione dei dati e la presa di decisioni in condizioni complesse. Sul fronte degli standard, gli sforzi si concentrano sull'unificazione delle interfacce di comunicazione e dei protocolli per migliorare l'interoperabilità tra fornitori diversi.

In questo contesto, la tecnologia UAV, offrendo manovrabilità flessibile, angolazioni di visuale diverse e sensazione a distanza, rappresenta un percorso innovativo per migliorare il controllo sequenziale. Durante le operazioni sequenziali, gli UAV possono eseguire monitoraggi dinamici in tempo reale dello stato dell'equipaggiamento utilizzando immagini multispettrali, termografia infrarossa e altre tecniche avanzate, consentendo l'acquisizione precisa dei parametri e la rapida rilevazione di anomalie. Questo feedback in tempo reale supporta efficacemente la presa di decisioni più intelligente nei sistemi di controllo sequenziale, elevando l'intelligenza e l'affidabilità delle operazioni della rete elettrica.

2. Applicazione della Tecnologia UAV nel Controllo Sequenziale della Sottostazione

2.1 Costruzione di un Modello 3D Realistico della Sottostazione Utilizzando la Tecnologia UAV

L'integrazione della tecnologia UAV per costruire un gemello digitale 3D ad alta fedeltà di una sottostazione rappresenta un avanzamento altamente innovativo e pratico nel controllo sequenziale. Dotati di telecamere topografiche ad alta precisione, gli UAV possono condurre rilievi aerei esaustivi da diverse quote e angolazioni, catturando sia la disposizione generale che i dettagli fini dell'equipaggiamento critico. Ciò genera un ricco set di dati di immagini ad alta risoluzione essenziali per la modellazione 3D accurata. Per garantire la consistenza dei dati e l'accuratezza geometrica, le missioni di volo devono aderire rigorosamente ai parametri operativi specificati per gli UAV, come dettagliato nella Tabella 1.

| Numero di serie |

Voce |

Parametro |

| 1 |

Altezza di volo / m |

120 |

| 2 |

Velocità di volo / (m/s) |

2 ~ 5 |

| 3 |

Intervallo di esposizione / s |

2 ~ 3 |

| 4 |

Sovrapposizione longitudinale / % |

85

|

| 5 |

Sovrapposizione laterale / % |

75 |

| 6 |

Lunghezza focale della fotocamera / mm |

35 ~ 50 |

| 7 |

Dimensione del sensore della fotocamera / mm |

6 048 × 4 032 |

| 8 |

Risoluzione al suolo / (cm/pixel) |

1.5 |

Tra questi parametri, l'altitudine di volo è impostata a 120 m, un'altezza che garantisce al drone la cattura di immagini che coprono l'intera sottostazione mantenendo un'elevata chiarezza nei dettagli. La velocità di volo è controllata tra 2–5 m/s per mantenere stabile il drone durante il volo ed evitare sfocature causate da una velocità eccessiva. L'intervallo di esposizione è impostato a 2–3 secondi, consentendo una luminosità costante delle immagini e una qualità affidabile in condizioni di illuminazione variabile.

Un sovrapposizione frontale dell'85% e un'overlap laterale del 75% garantiscono ampie aree sovrapposte tra immagini adiacenti, fornendo la ridondanza necessaria per la successiva composizione delle immagini e la modellazione 3D. La lunghezza focale dell'obiettivo della fotocamera varia da 35 a 50 mm, abbinata a un sensore ad alta risoluzione di 6.048 × 4.032 pixel, catturando efficacemente i dettagli fini di vari apparecchiature della sottostazione. Inoltre, una distanza di campionamento al suolo (GSD) di 1,5 cm/pixel assicura che ogni pixel corrisponda con precisione a una dimensione reale sul terreno, migliorando significativamente l'accuratezza spaziale.

Adottando rigorosamente questi parametri di volo, il drone acquisisce immagini di alta qualità che, dopo essere state elaborate tramite software professionale di fotogrammetria comprendente composizione, fusione e ricostruzione 3D, producono un gemello digitale 3D altamente realistico e dettagliato della sottostazione. Questo modello fornisce informazioni spaziali intuitive e accurate per le operazioni di controllo sequenziale, consentendo agli operatori di comprendere chiaramente la disposizione e lo stato degli apparecchi, gettando così le basi per l'esecuzione precisa di sequenze automatiche di commutazione.

2.2 Implementazione della "doppia conferma" della posizione del sezionatore nelle sottostazioni

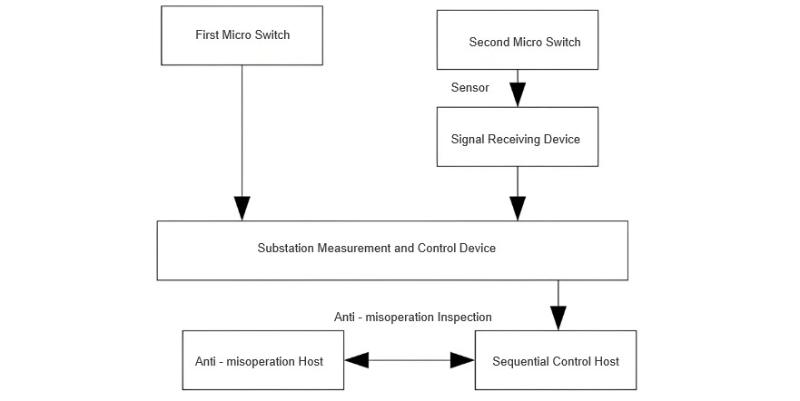

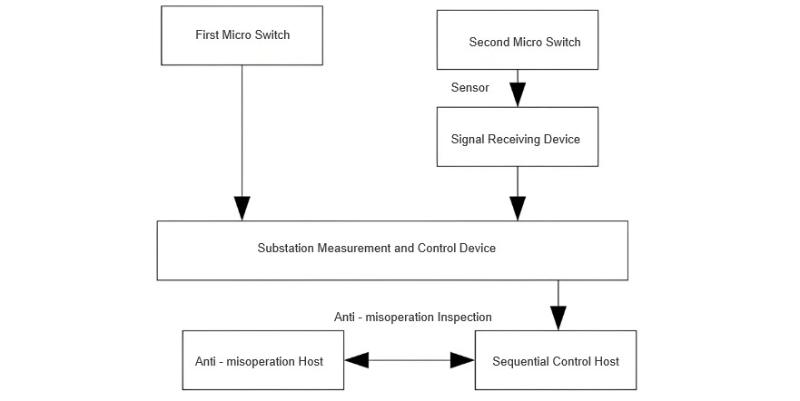

Il dispositivo di "doppia conferma" per i sezionatori funge da componente fondamentale per verificare la posizione degli interruttori. Utilizza sensori montati direttamente sul meccanismo operativo primario per monitorare lo stato effettivo del sezionatore. Il sistema dispone di due microinterruttori: il secondo microinterruttore è collegato direttamente al sensore ed è responsabile della rilevazione della vera posizione fisica della lama del sezionatore. Il segnale raccolto viene trasmesso attraverso il sensore a un ricevitore di segnale, che quindi inoltra i dati al sistema di misurazione e controllo della sottostazione. Questo meccanismo di trasmissione a ciclo chiuso consente un rilevamento in tempo reale e ad alta fedeltà della posizione dei sezionatori, offrendo una valida verifica della posizione per le operazioni di controllo sequenziale.

Come unità centrale, l'unità di misurazione e controllo della sottostazione riceve segnali sia dal primo microinterruttore (feedback meccanico) sia dal segnale elaborato del secondo microinterruttore (feedback basato sul sensore). Dopo aver integrato e validato questi due ingressi, l'unità invia i dati di stato consolidati all'host di controllo sequenziale. Contemporaneamente, un host anti-errore verifica incrociatamente tutti i comandi operativi emessi dall'host di controllo sequenziale. Solo dopo aver superato questa verifica anti-errore l'operazione sequenziale può procedere.

Questo meccanismo di "doppia conferma" elimina tecnicamente i rischi associati a guasti di segnale singoli o a giudizi errati, migliorando drasticamente l'affidabilità del rilevamento della posizione del sezionatore. In scenari reali, sia durante operazioni di commutazione ordinarie sia in risposta a emergenze, il sezionatore con doppia conferma assicura che gli operatori ricevano sempre informazioni precise sulla posizione, prevenendo efficacemente errori operativi e rafforzando la sicurezza e la stabilità dei sistemi di controllo sequenziale.

2.3 Applicazione pratica

In un progetto di espansione di una sottostazione da 110 kV, l'integrazione di nuove apparecchiature nel sistema esistente di controllo sequenziale ha presentato notevoli sfide, affrontate con successo grazie alla tecnologia UAV. Gli operatori hanno impiegato droni seguendo rigorosi parametri di volo: un’altitudine di 120 m ha garantito una copertura completa della sottostazione preservando i dettagli a livello degli apparecchi; una velocità di volo compresa tra 2–5 m/s ha mantenuto la stabilità della piattaforma per ottenere immagini nitide; un intervallo di esposizione di 2–3 secondi si è adattato alle condizioni di luce variabili per garantire foto di alta qualità. Con un’overlap frontale dell’85% e laterale del 75%, il dataset ha fornito una ridondanza adeguata per un solido processo fotogrammetrico.

Mediante avanzate tecniche di fotogrammetria e modellazione 3D, le immagini ad alta risoluzione acquisite dal drone sono state trasformate in un preciso gemello digitale 3D della sottostazione. Questo modello spaziale immersivo ha permesso al team operativo di analizzare con precisione le relazioni spaziali tra le apparecchiature esistenti e quelle appena installate. Durante la simulazione delle procedure di controllo sequenziale, gli operatori hanno utilizzato il modello per pianificare in anticipo i percorsi operativi ottimali e identificare con precisione i dispositivi obiettivo mediante coordinate geospaziali accurate, riducendo drasticamente il tempo di messa in servizio per l’integrazione delle nuove apparecchiature.

In pratica, questo approccio ha permesso al team del progetto di completare l'integrazione e la messa in servizio del sistema di controllo sequenziale tre giorni prima del previsto. Ciò non solo ha abbreviato il tempo complessivo del progetto, ma ha anche accelerato la transizione della sottostazione verso un funzionamento intelligente, gettando le basi per prestazioni sicure e affidabili a lungo termine.

Negli scenari quotidiani di manutenzione e operazione del controllo sequenziale in questa sottostazione da 110 kV, il meccanismo di "doppia conferma" del sezionatore rappresenta la salvaguardia principale per la sicurezza e l'efficienza operativa, mentre la tecnologia UAV offre un forte supporto ausiliario. Prendiamo come esempio un'operazione di controllo sequenziale notturna di emergenza: dopo che gli operatori emettono un comando di apertura del sezionatore dall'host di controllo sequenziale, il dispositivo di "doppia conferma" attiva immediatamente il suo preciso meccanismo di trasmissione e verifica del segnale. I due microinterruttori interni al dispositivo trasmettono in tempo reale i segnali relativi alla posizione della lama del sezionatore all'unità di misurazione e controllo della sottostazione. Questa unità integra e pre-elabora i segnali prima di inoltrarli all'host di controllo sequenziale. Contemporaneamente, l'host anti-errore effettua una verifica logica del comando operativo; solo dopo che l'host anti-errore ha confermato la validità del comando l'operazione di apertura può essere eseguita.

Durante questo processo, il drone svolge anch'esso un ruolo significativo. Sfruttando le sue capacità di volo agili, il drone effettua un monitoraggio in tempo reale e completo di tutte le apparecchiature della sottostazione, concentrandosi in particolare sull'area del sezionatore. Mentre il dispositivo di "doppia conferma" è in funzione, il drone trasmette flussi video in diretta dal sito alla sala di controllo, fornendo agli operatori un ulteriore riferimento visivo per garantire ulteriormente l'accuratezza operativa.

In confronto alla tradizionale verifica manuale in loco, questo approccio integrato riduce il tempo di operazione dai 10 minuti originali a soli 3 minuti, migliorando significativamente l'efficienza. Più importante ancora, elimina efficacemente il rischio di errori di giudizio causati da una scarsa illuminazione e dalla fatica dell'operatore durante i controlli manuali notturni.

3.Conclusione

La tecnologia dei droni ha portato innovazioni significative alle operazioni di controllo sequenziale delle sottostazioni. Costruendo modelli realistici tridimensionali, essa aumenta efficacemente l'efficienza dell'integrazione di nuove attrezzature nei sistemi di controllo sequenziale e accelera l'implementazione dei progetti. Lavorando in sinergia con i dispositivi di "doppia conferma" per i disgiuntori, i droni migliorano notevolmente la sicurezza e la precisione delle operazioni sui dispositivi. Mentre la tecnologia dei droni continua a evolversi e si integra sempre più profondamente con i sistemi di controllo sequenziale, promette di affrontare ulteriormente sfide come l'adattabilità in condizioni operative complesse e l'interoperabilità dei dispositivi, avanzando costantemente le operazioni delle sottostazioni verso un maggior livello di intelligenza e affidabilità, fornendo un solido supporto tecnico per l'operazione stabile ed efficiente dei sistemi di energia.