Présentation succincte des unités de production thermique

La production d'électricité repose sur des ressources d'énergie renouvelables et non renouvelables. Les unités de production thermique représentent une approche conventionnelle de la production d'énergie. Dans ces unités, des combustibles tels que le charbon, l'énergie nucléaire, le gaz naturel, les biocarburants et le biogaz sont brûlés dans une chaudière.

La chaudière d'une unité de production est un système extrêmement complexe. Dans sa conception la plus simple, on peut l'imaginer comme une chambre dont les parois sont tapissées de tuyaux, à travers lesquels circule en permanence de l'eau. L'énergie thermique libérée par la combustion du combustible à l'intérieur de la chaudière est transférée à cette eau. Au cours de ce processus, l'eau se transforme en vapeur sèche saturée caractérisée par une pression élevée (allant de 150 ksc à 380 ksc, selon la conception) et une température élevée (entre 530°C et 732°C, en fonction des spécifications de conception).

Cette vapeur saturée est ensuite alimentée dans une turbine, où elle se dilate et sa température diminue. Dans ce processus de dilatation, la vapeur transfère son énergie thermique à l'énergie rotative de l'arbre de la turbine. Le débit de vapeur vers la turbine est régulé par une vanne de commande, qui est gouvernée par le système de régulation de la turbine. Par conséquent, la puissance active de sortie de la turbine est contrôlée par le régulateur. La turbine est couplée à un générateur synchrone.

Le générateur synchrone convertit l'énergie mécanique de la turbine en énergie électrique. Les générateurs synchrones produisent de l'électricité à des tensions relativement faibles, généralement comprises entre 11 kV et 26 kV, à la fréquence nominale. Cette tension est ensuite augmentée à 220 kV/400 kV/765 kV par un transformateur de production pour être transmise au réseau électrique. Dans les études de systèmes électriques, cet ensemble intégré est appelé une unité de production.

Contrôle du régulateur de turbine (TGC)

Comme mentionné précédemment, le régulateur contrôle le flux de puissance active vers la turbine en ajustant la position de la vanne de commande. Un régulateur hydraulique peut être modélisé comme un contrôleur intégral qui prend en compte le retour de la vitesse réelle de rotation de la turbine. La figure 1 illustre le fonctionnement du régulateur en mode de contrôle de vitesse.

La vitesse réelle de la turbine est comparée à la vitesse de référence (correspondant à la fréquence nominale du réseau). Le signal d'erreur de vitesse résultant (∆ωᵣ) est ensuite transmis au régulateur. Sur la base de ce signal d'erreur, le régulateur ajuste la position de la vanne de commande : si un signal d'erreur positif est détecté (indiquant que la fréquence réelle dépasse la fréquence nominale), le régulateur ferme légèrement la vanne ; inversement, il ouvre la vanne lorsqu'un signal d'erreur négatif est reçu.

"R" représente le réglage de la courbe de décroissance du régulateur, généralement compris entre 3% et 8%. Mathématiquement, il est défini comme suit :

R = (variation unitaire de fréquence) / (variation unitaire de puissance)

Les réglages de la courbe de décroissance sont essentiels pour l'exploitation stable en parallèle de plusieurs unités de production, car ils déterminent la façon dont la charge est partagée au sein d'une zone de contrôle. Les unités ayant une valeur de décroissance plus faible assumeront automatiquement une plus grande part de la charge.

Zone de contrôle

Dans un système électrique, les unités de production et les charges sont réparties sur de vastes régions géographiques. Pour maintenir la stabilité, l'ensemble du réseau est divisé en zones de contrôle plus petites (principalement basées sur la géographie). Cette division permet :

Au sein d'une zone de contrôle, coexistent plusieurs unités de production et des charges. La subdivision du système électrique en zones de contrôle sert plusieurs objectifs clés :

1. Contrôle de la fréquence de charge

Ce cadre permet l'application de méthodes de contrôle de la fréquence de charge pour maintenir la fréquence du réseau, un concept qui sera exploré en détail plus tard.

2. Détermination des interchanges programmés

Si la production d'une zone de contrôle est inférieure à sa demande de charge, l'énergie est acheminée depuis les zones de contrôle voisines via des lignes de liaison (et vice versa).

3. Partage efficace de la charge

La demande de charge varie tout au long de la journée (par exemple, plus faible la nuit, avec des pics le matin et le soir). Les zones de contrôle simplifient le processus de :

Équilibre de puissance

L'énergie électrique est consommée en temps réel (elle ne peut pas être stockée à grande échelle). Ainsi, l'équilibre de puissance est une exigence fondamentale :

Puissance générée (P₉) = Demande de charge (Pd) + Pertes de transmission (Pₗ)

Les pertes de transmission représentent généralement environ 2% de la puissance générée et sont souvent négligées lors de la mise au point du contrôle de la fréquence. Pour simplifier, nous approximons :

Puissance générée (P₉) ≈ Demande de charge (Pd)

Variations de fréquence

GLa fréquence du réseau fluctue en raison des écarts entre la demande de charge et la production. Bien que les écarts mineurs soient stabilisés par l'inertie du système, les écarts importants (par exemple, les arrêts d'unités, les changements de charge importants) peuvent faire varier la fréquence de ±5%. Les scénarios clés incluent :

Dans la plupart des cas (par exemple, arrêt d'unité/ligne, connexion de charge importante), la demande dépasse la production, provoquant une baisse de la fréquence. Inversement, si une ligne de transport desservant une charge importante tombe en panne, la production peut excéder la demande, provoquant une augmentation de la fréquence. Bien que le système réagisse différemment à ces scénarios, la compréhension des baisses de fréquence suffit à comprendre les deux comportements.

Pourquoi les baisses de fréquence se produisent-elles

Deux comportements intrinsèques du système entraînent les baisses de fréquence :

1. Amortissement de la charge

Les moteurs à induction (par exemple, les ventilateurs domestiques, les entraînements industriels) dominent les charges du réseau. Leur consommation d'énergie est dépendante de la fréquence : une réduction de 1% de la fréquence réduit généralement la consommation d'énergie active de ~2% dans les grands systèmes. Lorsque de nouvelles charges se connectent, la fréquence baisse, et les charges d'induction existantes consomment automatiquement moins d'énergie, atténuant partiellement l'écart entre la demande et la production.

2. Libération d'énergie cinétique des ensembles turbine-générateur (TG)

Les ensembles TG traditionnels ont des rotors massifs (souvent >25 tonnes) tournant à 3000 tr/min (pour les réseaux à 50 Hz). Lorsque la demande dépasse la production, ces rotors fournissent temporairement l'énergie cinétique stockée (pendant 3 à 5 secondes, selon l'inertie). À mesure que les rotors ralentissent, la fréquence du réseau baisse.

Contrôle de la fréquence

Le contrôle de la fréquence de charge (LFC) restaure la fréquence du réseau à sa valeur nominale après les écarts entre la demande et la production. Deux niveaux de contrôle existent :

1. Contrôle de fréquence primaire

Au niveau de l'unité, le système de régulation de la turbine ajuste la vitesse (et donc la fréquence). Comme montré précédemment, chaque unité module l'entrée de vapeur en fonction des écarts de fréquence. La boucle de contrôle primaire complète pour une station de production est illustrée dans la figure ci-dessous.

2. Contrôle de fréquence secondaire

Cela implique un contrôle coordonné entre plusieurs unités dans différentes zones de contrôle, assurant la stabilité de la fréquence à long terme et un partage optimal de la charge.

Limites du contrôle de fréquence primaire

Le contrôle de fréquence primaire seul entraîne une déviation de fréquence en régime permanent, influencée par la caractéristique de décroissance du régulateur et la sensibilité de la fréquence à la charge. Cela se produit car les unités individuelles ajustent leur vitesse sans prendre en compte où les nouvelles charges sont connectées ou combien de charge est ajoutée. Sans cette évaluation contextuelle, l'équilibre de puissance ne peut pas être entièrement restauré, et la déviation de fréquence persiste. Après les actions de contrôle primaire, l'erreur de fréquence en régime permanent peut être soit positive, soit négative.

Contrôle de fréquence secondaire

La restauration de la fréquence du système à sa valeur nominale nécessite un contrôle secondaire, qui prend en compte les nouveaux emplacements de charge et ajuste les points de référence pour les unités sélectionnées. Lorsque la charge augmente dans une zone de contrôle, la production au sein de cette zone doit augmenter pour :

Pour y parvenir :

Le contrôle automatique de la production (AGC) assigne des unités spécifiques dans chaque zone de contrôle pour le contrôle secondaire.

Une boucle de biais de fréquence est ajoutée à leurs systèmes de contrôle, fournissant des signaux correctifs en temps réel basés sur les calculs de flux de charge.

Une fois que les nouveaux points de référence de charge sont émis, les unités commencent à ajuster leur production. En raison de la nature mécanique de la production d'énergie, il faut 25 à 30 minutes aux unités pour atteindre leurs productions programmées. Lorsque toutes les stations de production atteignent leur production cible, l'équilibre de puissance est rétabli et la fréquence revient à la normale.

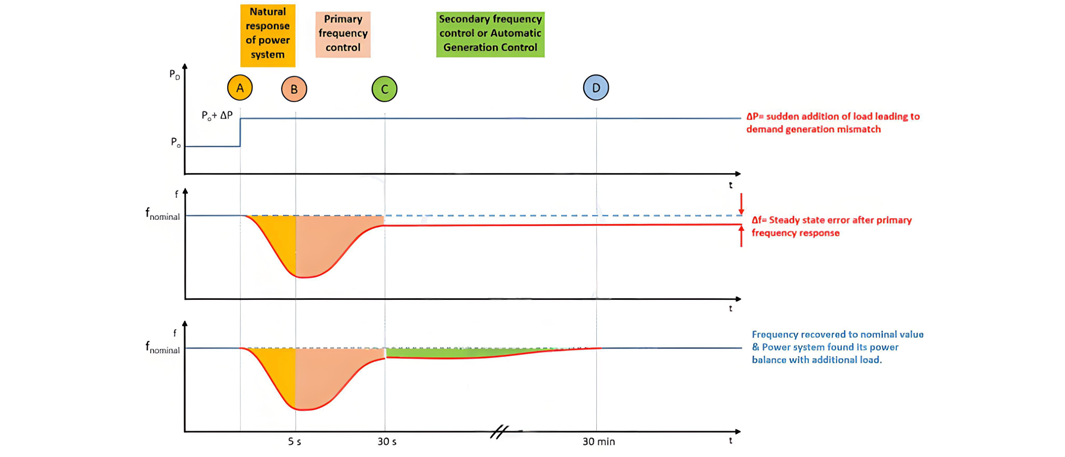

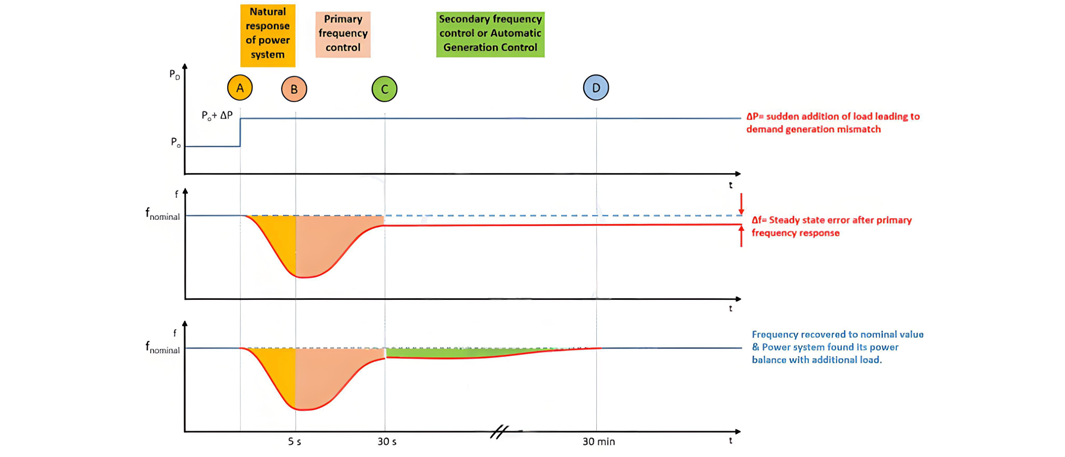

La réponse globale du système avec le contrôle de fréquence primaire et secondaire peut être comprise par le graphique ci-dessous.

Réponse du système à l'augmentation de la charge (A-B-C-D)

A-B : Libération transitoire d'énergie cinétique

Avant le point A, le système fonctionne en équilibre de puissance. Au point A, la charge augmente soudainement de P₀ à P₀ + ∆P. Un délai de 3 à 5 secondes s'écoule avant que le régulateur ne réagisse. Pendant cet intervalle, l'énergie cinétique stockée dans le rotor fournit la charge excédentaire, faisant diminuer la vitesse du rotor et la fréquence, qui atteint une valeur minimale f₁.

B-C : Action de contrôle de fréquence primaire

À environ 5 secondes, le régulateur initie le contrôle de vitesse, augmentant l'entrée de vapeur pour restaurer la vitesse du rotor. Cette phase dure 20 à 25 secondes (selon l'amplitude de la baisse de fréquence). Comme discuté, le contrôle primaire seul laisse une erreur de fréquence en régime permanent ∆f due à la décroissance du régulateur.

C-D : Contrôle de fréquence secondaire (activation de l'AGC)

Une fois que la fréquence est stabilisée, le contrôle secondaire (via l'AGC) ajuste la production pour les unités sélectionnées dans chaque zone de contrôle. Ce processus prend en compte :

Les ajustements de production sont limités par les taux de rampe de conception des unités, prenant plusieurs minutes pour être réalisés. Une fois terminés, les interchanges programmés reviennent à leurs valeurs pré-calculées, et le système atteint un nouvel équilibre de puissance avec une fréquence nominale.