Kurze Einführung in thermische Erzeuger

Die Stromerzeugung beruht sowohl auf erneuerbaren als auch nicht erneuerbaren Energiequellen. Thermische Erzeuger stellen einen herkömmlichen Ansatz zur Energieproduktion dar. In diesen Anlagen werden Brennstoffe wie Kohle, Kernenergie, Erdgas, Biokraftstoff und Biogas in einem Kessel verbrannt.

Der Kessel eines Erzeugers ist ein extrem komplexes System. In seiner einfachsten Vorstellung kann er sich als eine Kammer vorstellen, deren Wände mit Rohren ausgekleidet sind, durch die kontinuierlich Wasser zirkuliert. Die thermische Energie, die durch das Verbrennen des Brennstoffs im Kessel freigesetzt wird, wird an dieses Wasser abgegeben. Während dieses Prozesses wird das Wasser in trockenen, sättigten Dampf umgewandelt, der durch hohe Drücke (zwischen 150 ksc und 380 ksc, je nach Design) und hohe Temperaturen (zwischen 530°C und 732°C, abhängig von den Designspezifikationen) gekennzeichnet ist.

Dieser sättigte Dampf wird dann in eine Turbine geleitet, wo er expandiert und seine Temperatur sinkt. Im Verlauf dieses Expansionsprozesses überträgt der Dampf seine thermische Energie in die Rotationsenergie der Turbinenwelle. Der Dampfstrom in die Turbine wird durch ein Regelventil gesteuert, das vom Regelsystem der Turbine gesteuert wird. Folglich wird die aktive Leistungsausgabe der Turbine durch den Regler gesteuert. Die Turbine ist mit einem Synchrongenerator verbunden.

Der Synchrongenerator wandelt die mechanische Energie der Turbine in elektrische Energie um. Synchrongeneratoren produzieren Elektrizität bei relativ geringen Spannungen, typischerweise im Bereich von 11 kV bis 26 kV, bei der Nennfrequenz. Diese Spannung wird dann durch einen Erzeugertransformator auf 220 kV/400 kV/765 kV hochgeschaltet, um sie in das Stromnetz einzuspeisen. In Studien zu Energiesystemen wird dieses gesamte integrierte System als Erzeugereinheit bezeichnet.

Turbinenregelung (TGC)

Wie bereits erwähnt, regelt der Regler den aktiven Leistungsfluss in die Turbine, indem er die Position des Regelventils steuert. Ein hydraulischer Regler kann als Integralregler modelliert werden, der Rückkopplung von der tatsächlichen Rotationsgeschwindigkeit der Turbine erhält. Abbildung 1 illustriert den Betrieb des Reglers im Geschwindigkeits-Regelmodus.

Die tatsächliche Geschwindigkeit der Turbine wird mit der Referenzgeschwindigkeit (entsprechend der Nennnetzfrequenz) verglichen. Das resultierende Geschwindigkeitsfehlersignal (∆ωᵣ) wird dann an den Regler weitergeleitet. Basierend auf diesem Fehlersignal passt der Regler die Position des Regelventils an: wenn ein positives Fehlersignal erkannt wird (was bedeutet, dass die tatsächliche Frequenz die Nennfrequenz übersteigt), schließt der Regler das Ventil leicht; im Gegensatz dazu öffnet er das Ventil, wenn ein negatives Fehlersignal empfangen wird.

„R“ repräsentiert die Droop-Einstellung des Reglers, die in der Regel zwischen 3% und 8% liegt. Mathematisch definiert es sich als:

R = (prozentuale Änderung der Frequenz) / (prozentuale Änderung der Leistung)

Droop-Einstellungen sind entscheidend für den stabilen Parallelbetrieb mehrerer Erzeugereinheiten, da sie bestimmen, wie die Last innerhalb eines Steuerbereichs verteilt wird. Einheiten mit einem kleineren Droop-Wert übernehmen automatisch einen größeren Anteil der Last.

Steuerbereich

In einem Energiesystem sind Erzeugereinheiten und Lasten über weite geografische Regionen verteilt. Um Stabilität aufrechtzuerhalten, wird das gesamte Netzwerk in kleinere Steuerbereiche (hauptsächlich basierend auf Geographie) unterteilt. Diese Unterteilung ermöglicht:

Innerhalb eines Steuerbereichs existieren mehrere Erzeugereinheiten und Lasten. Die Unterteilung des Energiesystems in Steuerbereiche dient mehreren wichtigen Zielen:

1. Lastfrequenzregelung

Dieses Framework ermöglicht die Anwendung von Last-Frequenz-Regelmethoden, um die Netzfrequenz zu stabilisieren – ein Konzept, das später im Detail erläutert wird.

2. Bestimmung geplanter Austauschleistungen

Fällt die Erzeugung in einem Steuerbereich hinter der Lastforderung zurück, fließt Energie aus benachbarten Steuerbereichen über Verbindungslinien in den Bereich (und umgekehrt).

3. Effektive Lastverteilung

Die Lastforderung variiert während des Tages (z.B. niedriger in der Nacht, Spitzen morgens und abends). Steuerbereiche vereinfachen den Prozess:

Leistungsbilanz

Elektrische Energie wird in Echtzeit verbraucht (sie kann nicht großflächig gespeichert werden). Daher ist die Leistungsbilanz eine grundlegende Anforderung:

Erzeugte Leistung (P₉) = Lastforderung (Pd) + Transmissionsverluste (Pₗ)

Transmissionsverluste machen typischerweise ~2% der erzeugten Leistung aus und werden oft vernachlässigt, wenn es um die Frequenzregelung geht. Für die Einfachheit nähern wir an:

Erzeugte Leistung (P₉) ≈ Lastforderung (Pd)

Frequenzänderung

Gridfrequenz schwankt aufgrund von Ungleichgewichten zwischen Lastforderung und Erzeugung. Während kleine Abweichungen durch das Systeminertium stabilisiert werden, können große Lücken (z.B. Trips von Einheiten, große Laständerungen) die Frequenz um ±5% variieren lassen. Schlüsselszenarien sind:

In den meisten Fällen (z.B. Trips von Einheiten/Leitungen, Anschluss großer Lasten) übersteigt die Nachfrage die Erzeugung, was zu einem Frequenzabfall führt. Im Gegensatz dazu, wenn eine Transmissionsleitung, die eine große Last versorgt, trippelt, kann die Erzeugung die Nachfrage übersteigen, was zu einer Frequenzsteigerung führt. Obwohl das System auf diese Szenarien unterschiedlich reagiert, genügt es, die Häufigkeit der Frequenzabsenkungen zu verstehen, um beide Verhaltensweisen zu erfassen.

Warum Frequenzabsenkungen auftreten

Zwei inhärente Systemverhaltensweisen treiben Frequenzabsenkungen an:

1. Lastdämpfung

Induktionsmotoren (z.B. Haushaltsventilatoren, industrielle Antriebe) dominieren die Netzzuleitung. Ihr Energieverbrauch hängt von der Frequenz ab: Eine Frequenzreduzierung von 1% verringert den aktiven Energieverbrauch in großen Systemen typischerweise um ~2%. Wenn neue Lasten angeschlossen werden, fällt die Frequenz, und vorhandene Induktionslasten verbrauchen automatisch weniger Energie – was den Last-Erzeugungsabstand teilweise mindert.

2. Freisetzung kinetischer Energie von Turbinen-Generator-Sätzen (TG-Sätze)

Konventionelle TG-Sätze haben massive Rotor (oft >25 Tonnen), die bei 3000 U/min (für 50 Hz-Netze) rotieren. Wenn die Nachfrage die Erzeugung übersteigt, liefern diese Rotor zeitweise gespeicherte kinetische Energie (für 3–5 Sekunden, abhängig von der Trägheit). Während die Rotor langsamer werden, fällt die Netzfrequenz.

Frequenzregelung

Last-Frequenz-Regelung (LFC) stellt die Netzfrequenz nach Ungleichgewichten zwischen Last und Erzeugung wieder auf ihren Nennwert ein. Es gibt zwei Ebenen der Regelung:

1. Primäre Frequenzregelung

Auf der Ebene der Einheit passt das Turbinenregelsystem die Geschwindigkeit (und damit die Frequenz) an. Wie oben gezeigt, moduliert jede Einheit den Dampfeingang basierend auf Frequenzabweichungen. Der vollständige primäre Regelkreis für eine Erzeugerstation ist in der folgenden Abbildung dargestellt.

2. Sekundäre Frequenzregelung

Dies umfasst koordinierte Regelung über mehrere Einheiten in verschiedenen Steuerbereichen, um langfristige Frequenzstabilität und optimale Lastverteilung sicherzustellen.

Einschränkungen der primären Frequenzregelung

Die alleinige primäre Frequenzregelung führt zu einer stationären Frequenzabweichung, die durch die Droop-Charakteristik des Reglers und die Lastfrequenzempfindlichkeit beeinflusst wird. Dies tritt auf, weil einzelne Einheiten die Geschwindigkeit anpassen, ohne zu berücksichtigen, wo neue Lasten angeschlossen sind oder wie viel Last hinzugefügt wird. Ohne solche Kontextbewertung kann die Leistungsbilanz nicht vollständig wiederhergestellt werden, und die Frequenzabweichung bleibt bestehen. Nach primären Regelaktionen kann die stationäre Frequenzabweichung entweder positiv oder negativ sein.

Sekundäre Frequenzregelung

Um das System wieder auf die Nennfrequenz zu bringen, ist sekundäre Regelung erforderlich, die neue Lastorte berücksichtigt und Referenzsetpunkte für ausgewählte Einheiten anpasst. Wenn die Last in einem Steuerbereich zunimmt, muss die Erzeugung in diesem Bereich steigen, um:

Um dies zu erreichen:

Automatische Erzeugungsregelung (AGC) weist spezifische Einheiten in jedem Steuerbereich für die sekundäre Regelung zu.

Ein Frequenzbias-Kreis wird zu ihren Regelkreisen hinzugefügt, der korrektive Signale in Echtzeit basierend auf Lastflussberechnungen bereitstellt.

Sobald überarbeitete Lastsetpunkte herausgegeben werden, beginnen die Einheiten mit der Anpassung der Erzeugung. Aufgrund der mechanischen Natur der Energieproduktion dauert es 25–30 Minuten, bis die Einheiten ihre geplanten Ausbringungen erreichen. Wenn alle Erzeugerstationen ihr Ziel erreichen, wird die Leistungsbilanz wiederhergestellt, und die Frequenz kehrt zum Nennwert zurück.

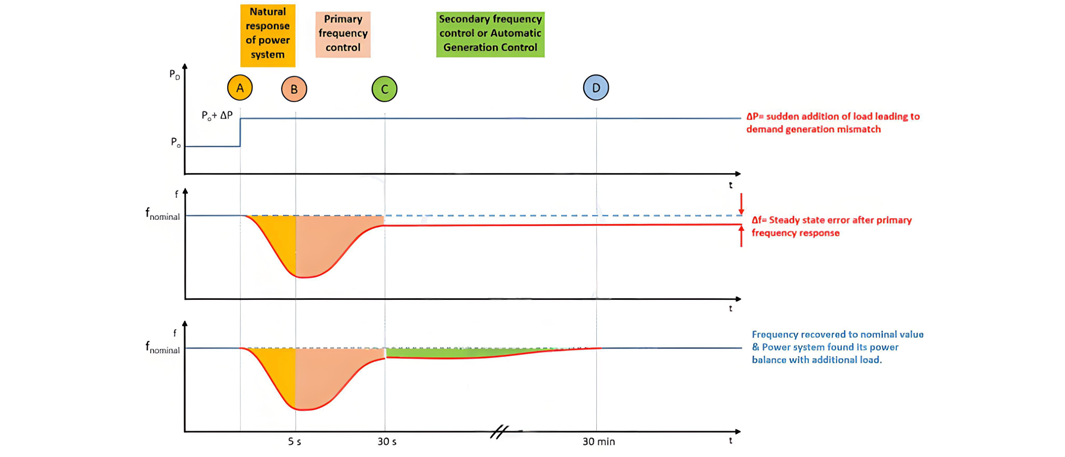

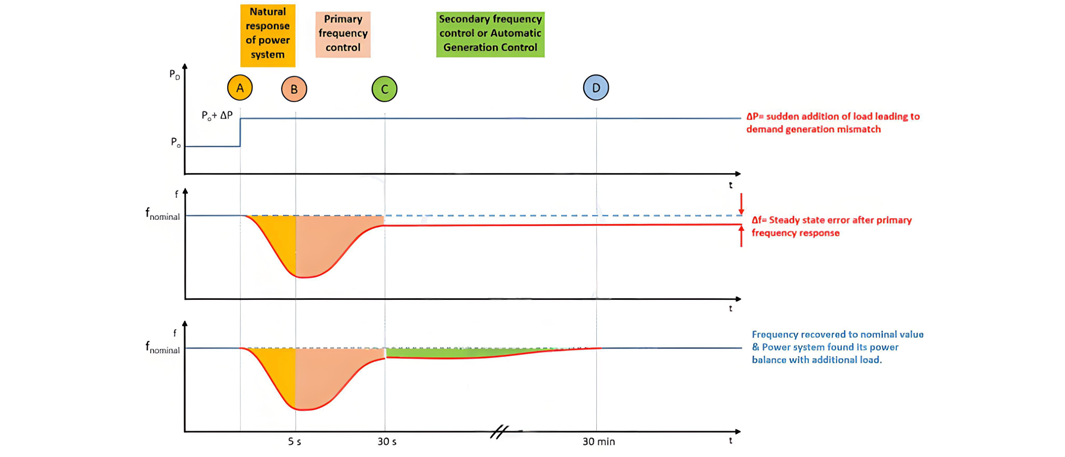

Die Gesamtreaktion des Systems mit primärer und sekundärer Frequenzregelung kann am folgenden Diagramm verstanden werden.

Systemreaktion auf Lastzunahme (A-B-C-D)

A-B: Transiente Freisetzung kinetischer Energie

Vor Punkt A arbeitet das System im Leistungsgleichgewicht. Bei Punkt A nimmt die Last plötzlich von P₀ auf P₀ + ∆P zu. Es kommt zu einer Verzögerung von 3–5 Sekunden, bevor der Regler reagiert. Während dieses Intervalls liefert die gespeicherte kinetische Energie des Rotors die zusätzliche Last, wodurch die Rotorgeschwindigkeit sinkt und die Frequenz auf den Minimalwert f₁ absinkt.

B-C: Aktion der primären Frequenzregelung

Nach etwa 5 Sekunden initiiert der Regler die Geschwindigkeitsregelung, erhöht den Dampfeingang, um die Rotorgeschwindigkeit wiederherzustellen. Diese Phase dauert 20–25 Sekunden (abhängig von der Größe der Frequenzabsenkung). Wie besprochen, lässt die alleinige primäre Regelung eine stationäre Frequenzabweichung ∆f aufgrund der Droop-Charakteristik des Reglers bestehen.

C-D: Sekundäre Frequenzregelung (Aktivierung der AGC)

Sobald die Frequenz stabilisiert ist, passt die sekundäre Regelung (über AGC) die Erzeugung für ausgewählte Einheiten in jedem Steuerbereich an. Dieser Prozess berücksichtigt:

Die Erzeugungsanpassungen sind durch die Rampenraten des Designs der Einheiten begrenzt und dauern mehrere Minuten. Sobald sie abgeschlossen sind, kehren die geplanten Austauschleistungen auf vorberechnete Werte zurück, und das System erreicht ein neues Leistungsgleichgewicht mit Nennfrequenz.