Termal Üretim Birimlerine Kısa Bir Giriş

Elektrik üretimi hem yenilenebilir hem de yenilenebilir olmayan enerji kaynaklarına dayanır. Termal üretim birimleri, güç üretiminde geleneksel bir yaklaşımları temsil eder. Bu birimlerde, kömür, nükleer enerji, doğal gaz, biyoyakıt ve biyogaz gibi yakıtlar bir kazanda yanır.

Bir üretim biriminin kazanı son derece karmaşık bir sistemdir. En basit anlayışta, duvarları borularla kaplı bir odalık olarak görselleştirilebilir ve bu borularda sürekli olarak su dolaşır. Kazan içindeki yakının yanması sırasında açığa çıkan termal enerji bu suya aktarılır. Bu süreçte, su yüksek basınç (tasarıma bağlı olarak 150 ksc ile 380 ksc arasında) ve yüksek sıcaklık (tasarıma bağlı olarak 530°C ile 732°C arasında) karakterize edilen kurutulmuş doymuş buhar haline dönüşür.

Bu doymuş buhar daha sonra bir türbine beslenir, burada genişleyerek sıcaklığı düşer. Bu genişleme sürecinde, buharın termal enerjisi türbin şaftının dönme enerjisine aktarılır. Buharın türbine giriş akışı, türbinin kontrol sistemi tarafından yönetilen bir kontrol valfi ile düzenlenir. Sonuç olarak, türbinin etkin güç çıkışı, valf tarafından kontrol edilir. Turbin, senkron motorla birleştirilmiştir.

Senkron jeneratör, türbinin mekanik enerjisini elektrik enerjisine çevirir. Senkron jeneratörler, genellikle nominal frekanslarda 11 kV ile 26 kV arası düşük gerilimlerde elektrik üretir. Bu gerilim, gücün şebekeye taşınabilmesi için bir üretim transformatörü tarafından 220 kV/400 kV/765 kV'ye yükseltildiğinde, tüm bu bütünleşik sistem bir üretim birimi olarak adlandırılır.

Türbin Valfi Kontrolü (TVC)

Daha önce belirtildiği gibi, valf, türbinin gerçek dönme hızından gelen geribildirim alarak kontrol valfinin konumunu ayarlayarak türbine aktarılan etkin güç akışını düzenler. Şekil 1, valfin hız kontrol modunda nasıl çalıştığını gösterir.

Türbinin gerçek hızı, nominal şebeke frekansına karşılık gelen referans hızla karşılaştırılır. Ortaya çıkan hız hata sinyali (∆ωᵣ) valfe beslenir. Bu hata sinyalına dayanarak, valf kontrol valfinin konumunu ayarlar: pozitif bir hata sinyali algılandığında (gerçek frekansın nominal frekansı aşması durumu), valf kontrol valfi hafifçe kapatır; negatif bir hata sinyali alındığında ise açar.

"R" valfin eğim ayarını temsil eder, genellikle %3 ile %8 arasındadır. Matematiksel olarak şöyle tanımlanır:

R = (frekansdaki per unit değişim) / (güçtaki per unit değişim)

Eğim ayarları, birden fazla üretim biriminin istikrarlı paralel çalışmasını sağlar, çünkü bir kontrol alanında yük paylaşımını belirler. Daha küçük eğim değerine sahip üniteler, otomatik olarak daha büyük bir yük payı alır.

Kontrol Alanı

Bir güç sisteminde, üretim birimleri ve yükler geniş coğrafi bölgelere dağılmıştır. İstikrarı sağlamak için, tüm şebeke daha küçük kontrol alanlarına bölünmüştür (genellikle coğrafyaya dayanarak). Bu bölünme, şu avantajları sağlar:

Bir kontrol alanında, birçok üretim birimi ve yük birlikte var olur. Güç sistemini kontrol alanlarına bölme, birkaç ana amaca hizmet eder:

1. Yük Frekans Kontrolü

Bu çerçeve, şebeke frekansını korumak için yük-frekans kontrol yöntemlerinin uygulanmasını sağlar—bu kavram daha sonra detaylı olarak incelenecektir.

2. Planlanmış Değişimlerin Belirlenmesi

Eğer bir kontrol alanının üretimi yük talebinden azsa, güç komşu kontrol alanlarından bağlayıcı hatlar yoluyla bu alana akar (ve tam tersi).

3. Etkili Yük Paylaşımı

Günlük boyunca yük talebi değişir (örneğin, gece düşük, sabah ve akşam zirveye ulaşır). Kontrol alanları, şu işlemlerin basitleştirilmesini sağlar:

Güç Dengesi

Elektrik enerjisi gerçek zamanlı tüketilir (büyük ölçekte depolanamaz). Bu nedenle, güç dengesi temel bir gerekliliktir:

Üretilen Güç (P₉) = Yük Talebi (Pd) + Taşınım Kayıpları (Pₗ)

Taşınım kayıpları, genellikle üretilen güçten yaklaşık %2'yi oluşturur ve frekans kontrolü üzerinde yoğunlaşıldığında genellikle ihmal edilir. Basitleştirmek için, yaklaşık olarak şu şekilde yazabiliriz:

Üretilen Güç (P₉) ≈ Yük Talebi (Pd)

Frekans Değişimi

Şebekedeki frekans, yük talebi ve üretimin eşleşmemesi nedeniyle dalgalanır. Küçük sapmalar, sistem inercisi tarafından istikrara getirilirken, önemli boşluklar (örneğin, ünite veya hatların beklenmedik kesilmeleri, büyük yük değişiklikleri) frekansı ±5% oranında değiştirebilir. Önemli senaryolar şunlardır:

Çoğu durumda (örneğin, ünite/hat kesilmeleri, büyük yük bağlantıları), talep üretimi aşar ve frekans düşer. Tersine, büyük bir yükü taşıyan bir hat kesildiğinde, üretimin talebi aşması, frekansın artmasına neden olabilir. Sistem bu senaryolara karşı ters tepkiler verse de, frekans düşüşünü anlamak her iki davranışın da anlaşılmasına yeterlidir.

Neden Frekans Düşüşleri Oluşur

İki içsistem davranış, frekans düşüşlerini sürükler:

1. Yük Zayıflaması

Endüksiyon motorları (örneğin, ev fanları, endüstriyel sürücüler) şebeke yüklerini hakimiyet altına alır. Güç tüketimleri frekansa bağlıdır: %1 frekans azalması, büyük sistemlerde genellikle etkin güç tüketimini yaklaşık %2 oranında azaltır. Yeni yükler bağlandığında, frekans düşer ve mevcut indüksiyon yükleri otomatik olarak daha az güç tüketir—bu, talep-üretim arasındaki boşluğu kısmen kapatır.

2. Türbin-Jeneratör (TG) Setlerinden Kinetik Enerjinin Serbest Kalması

Geleneksel TG setleri, genellikle 25 tondan fazla olan devasa rotorlara sahiptir (50Hz şebekeleri için 3000 RPM'de dönen). Talep üretimi aşarsa, bu rotorlar geçici olarak depolanan kinetik enerjiyi (inerciye bağlı olarak 3-5 saniye) sağlar. Rotorlar yavaşladıkça, şebeke frekansı düşer.

Frekans Kontrolü

Yük-frekans kontrolü (YFC), talep-üretim arasındaki uyumsuzluklardan sonra şebeke frekansını nominal değerine geri döndürür. İki seviye kontrol vardır:

1. Birincil Frekans Kontrolü

Birim düzeyinde, türbinin yönetim sistemi hızı (ve dolayısıyla frekansı) ayarlar. Daha önce gösterildiği gibi, her birim, frekans sapmalarına dayanarak buhar girişini modüler. Bir üretim istasyonunun tam birincil kontrol döngüsü aşağıdaki şekilde gösterilmiştir.

2. İkincil Frekans Kontrolü

Bu, farklı kontrol alanlarındaki birden fazla birimin koordineli kontrolünü içerir, uzun vadeli frekans istikrarını ve optimal yük paylaşımını sağlar.

Birincil Frekans Kontrolünün Sınırlamaları

Sadece birincil frekans kontrolü, valfin eğim karakteristiği ve yük frekans hassasiyeti nedeniyle bir sürekli frekans sapmasına neden olur. Bu, bireysel birimlerin yeni yüklerin nerede bağlandığına veya ne kadar yük eklendiğine bakmadan hızı ayarlaması nedeniyledir. Bu bağlam değerlendirmesi olmadan, güç dengesi tam olarak geri yüklenemez ve frekans sapması devam eder. Birincil kontrol eylemlerinden sonra, sürekli frekans hatası ya pozitif ya da negatif olabilir.

İkincil Frekans Kontrolü

Sistemin frekansını nominal değerine geri yüklemek için ikincil kontrol gerekir, bu, yeni yük konumlarını dikkate alır ve seçili birimlerin referans set noktalarını ayarlar. Bir kontrol alanında yük arttığında, o alan içindeki üretim artmalıdır:

Bunu sağlamak için:

Otomatik Üretim Kontrolü (AUK), her kontrol alanında ikincil kontrol için belirli birimleri atar.

Kontrol sistemlerine, yük akışı hesaplamalarına dayalı gerçek zamanlı düzeltici sinyaller sağlayan bir frekans yanlılık döngüsü eklenir.

Revize edilmiş yük set noktaları verildiğinde, birimler üretim ayarlamaya başlar. Güç üretiminin mekanik doğası nedeniyle, birimlerin programlı çıkışlarına ulaşması 25-30 dakika sürer. Tüm üretim istasyonları hedef üretimine ulaştığında, güç dengesi yeniden sağlanır ve frekans nominal değere döner.

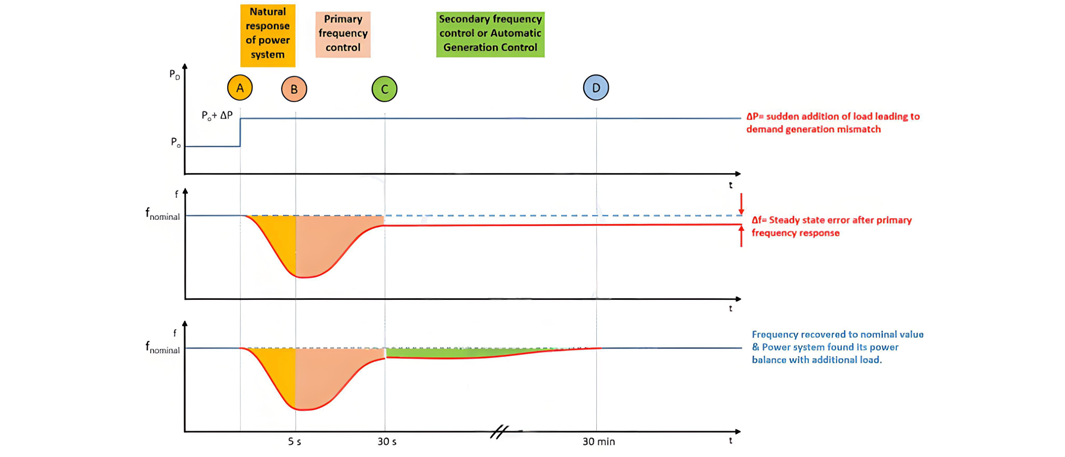

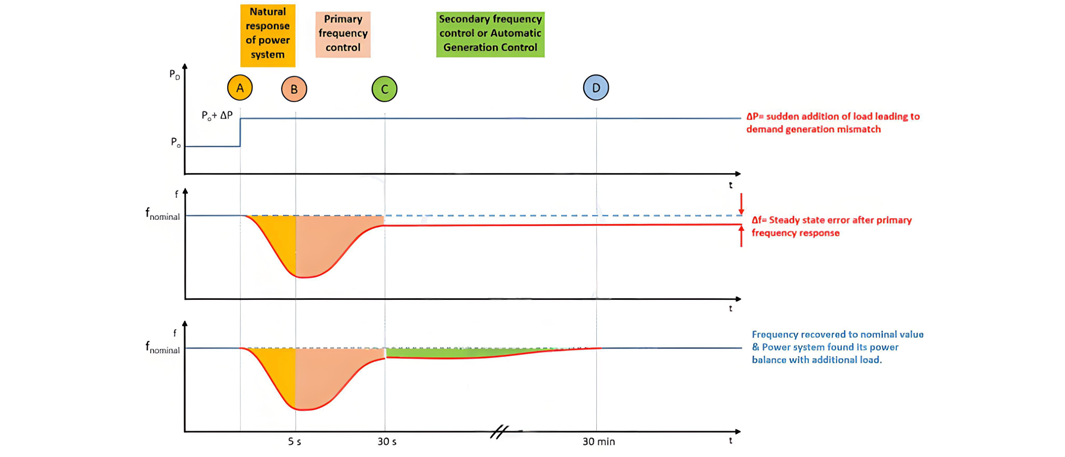

Aşağıdaki grafik, birincil ve ikincil frekans kontrolü ile sistemin genel tepkisini gösterir.

Yük Artışına Karşı Sistem Tepkisi (A-B-C-D)

A-B: Geçici Kinetik Enerji Serbest Kalışı

Nokta A'dan önce, sistem güç dengesinde çalışır. Nokta A'da, yük aniden P₀'dan P₀ + ∆P'ye yükselir. Valfin tepki vermesi 3-5 saniye gecikmesi olur. Bu süre zarfında, rotorun depolanan kinetik enerjisi fazla yükü sağlar, rotor hızı düşer ve frekans f₁ minimum değerine düşer.

B-C: Birincil Frekans Kontrol Eylemi

Yaklaşık 5 saniyede, valf hız kontrolünü başlatır, buhar girişini artırarak rotor hızını tekrar yükler. Bu aşama, frekans düşüşünün büyüklüğüne bağlı olarak 20-25 saniye sürer. Daha önce belirtildiği gibi, sadece birincil kontrol, valfin eğim nedeniyle sürekli bir frekans hatası ∆f bırakır.

C-D: İkincil Frekans Kontrolü (AUK Aktivasyonu)

Frekans istikrarlaştığında, ikincil kontrol (AUK aracılığıyla) her kontrol alanında seçili birimlerin üretimini ayarlar. Bu süreç, şu unsurları dikkate alır:

Üretim ayarlamaları, birimlerin tasarım ramp hızları tarafından sınırlıdır ve tamamlanması birkaç dakika sürer. Tamamlandığında, planlanmış değişimler önceden hesaplanan değerlere döner ve sistem, nominal frekansla yeni bir güç dengesine ulaşır.