مقدمه کوتاهی بر واحدهای تولید حرارتی

تولید برق به هر دو منبع انرژی قابل تجدید و غیرقابل تجدید متکی است. واحدهای تولید حرارتی نمایانگر یک رویکرد سنتی در تولید برق هستند. در این واحدها، سوختهایی مانند سنگینه، انرژی هستهای، گاز طبیعی، سوخت زیستی و گاز بیوگاز در داخل یک دیگ سوزانده میشوند.

دیگ یک واحد تولید یک سیستم بسیار پیچیده است. در مفهوم سادهاش، میتوان آن را یک حفره تصور کرد که دیوارههای آن با لولهها پوشیده شده و آب به طور مداوم در آن جریان دارد. انرژی حرارتی آزاد شده از سوزاندن سوخت در داخل دیگ به این آب منتقل میشود. در طی این فرآیند، آب به بخار خشک اشباع شده با فشار بالا (از ۱۵۰ کیلوبار تا ۳۸۰ کیلوبار، بسته به طراحی) و دمای بالا (بین ۵۳۰ درجه سانتیگراد تا ۷۳۲ درجه سانتیگراد، بسته به مشخصات طراحی) تبدیل میشود.

این بخار اشباع شده سپس به یک توربین تزریق میشود، جایی که گسترش مییابد و دمای آن کاهش مییابد. در این فرآیند گسترش، بخار انرژی حرارتی خود را به انرژی دورانی محور توربین منتقل میکند. جریان بخار وارد توربین توسط یک میله کنترلی تنظیم میشود که توسط سیستم کنترل توربین کنترل میشود. بنابراین، خروجی توان فعال توربین توسط حاکم کنترل میشود. توربین با یک ژنراتور همزمان متصل است.

ژنراتور همزمان انرژی مکانیکی توربین را به انرژی الکتریکی تبدیل میکند. ژنراتورهای همزمان برق را در ولتاژهای نسبتاً کم تولید میکنند، معمولاً در محدوده ۱۱ کیلوولت تا ۲۶ کیلوولت، در فرکانس اسمی. این ولتاژ سپس توسط یک ترانسفورماتور تولیدی به ۲۲۰ کیلوولت/۴۰۰ کیلوولت/۷۶۵ کیلوولت افزایش مییابد تا به شبکه برق منتقل شود. در مطالعات سیستم برق، این سیستم یکپارچه کامل را یک واحد تولید مینامند.

کنترل حاکم توربین (TGC)

همانطور که پیشتر ذکر شد، حاکم با کنترل موقعیت میله کنترلی، جریان توان فعال وارد توربین را تنظیم میکند. یک حاکم هیدرولیک میتواند به عنوان یک کنترلکننده انتگرالی مدلسازی شود که بازخورد از سرعت واقعی توربین دریافت میکند. شکل ۱ عملکرد حاکم را در حالت کنترل سرعت نشان میدهد.

سرعت واقعی توربین با سرعت مرجع (معادل فرکانس اسمی شبکه) مقایسه میشود. سیگنال خطای سرعت ناشی (∆ωᵣ) سپس به حاکم ارسال میشود. بر اساس این سیگنال خطا، حاکم موقعیت میله کنترلی را تنظیم میکند: اگر سیگنال خطا مثبت (نشاندهنده اینکه فرکانس واقعی بیشتر از فرکانس اسمی است) شناسایی شود، حاکم میله کنترلی را کمی میبندد؛ در عوض، وقتی سیگنال خطا منفی دریافت میشود، میله کنترلی باز میشود.

"R" نشاندهنده تنظیم گریز حاکم است که معمولاً بین ۳٪ تا ۸٪ متغیر است. ریاضیاً، این مقدار به صورت زیر تعریف میشود:

R = (تغییر واحد فرکانس) / (تغییر واحد توان)

تنظیمات گریز برای عملکرد پایدار موازی چندین واحد تولید بحرانی هستند، زیرا تعیین میکنند که چگونه بار در یک منطقه کنترلی تقسیم میشود. واحدهایی با مقدار گریز کمتر به طور خودکار سهم بیشتری از بار را به خود میگیرند.

منطقه کنترلی

در یک سیستم برق، واحدهای تولید و بارها در مناطق جغرافیایی وسیع توزیع شدهاند. برای حفظ پایداری، کل شبکه به مناطق کنترلی کوچکتر (به طور اصلی بر اساس جغرافیا) تقسیم میشود. این تقسیمبندی موجب میشود:

در یک منطقه کنترلی، چندین واحد تولید و بار وجود دارد. تقسیمبندی سیستم برق به مناطق کنترلی چندین هدف کلیدی را دنبال میکند:

۱. کنترل فرکانس بار

این چارچوب امکان استفاده از روشهای کنترل فرکانس-بار برای حفظ فرکانس شبکه را فراهم میکند - یک مفهوم که بعداً به طور دقیقتر بررسی خواهد شد.

۲. تعیین مبادلات برنامهریزی شده

اگر تولید یک منطقه کنترلی کمتر از تقاضای بار آن باشد، توان از مناطق کنترلی مجاور از طریق خطوط پیوند (و بالعکس) وارد منطقه میشود.

۳. به اشتراک گذاری موثر بار

تقاضای بار در طول روز متفاوت است (مثلاً در شب کمتر است و در صبح و شب اوج میگیرد). مناطق کنترلی فرآیند را ساده میکنند:

تعادل توان

انرژی الکتریکی در زمان واقعی مصرف میشود (نمیتوان آن را در مقیاس بزرگ ذخیره کرد). بنابراین، تعادل توان یک نیاز اساسی است:

توان تولید شده (P₉) = تقاضای بار (Pd) + تلفات انتقال (Pₗ)

تلفات انتقال معمولاً حدود ۲٪ از توان تولید شده را شامل میشود و وقتی روی کنترل فرکانس تمرکز میکنیم، اغلب نادیده گرفته میشوند. برای سادگی، ما تقریب میزنیم:

توان تولید شده (P₉) ≈ تقاضای بار (Pd)

تغییرات فرکانس

فرکانس شبکه به دلیل عدم همخوانی بین تقاضای بار و تولید تغییر میکند. در حالی که انحرافات کوچک توسط لختی سیستم پایدار میشوند، شکافهای قابل توجه (مثلاً خروج واحدهای تولید یا تغییرات بزرگ بار) میتواند باعث تغییر فرکانس ±۵٪ شود. سناریوهای کلیدی شامل:

در اکثر موارد (مثلاً خروج واحد/خط یا اتصال بار بزرگ)، تقاضا بیشتر از تولید است که باعث کاهش فرکانس میشود. به طور معکوس، اگر یک خط انتقال که یک بار بزرگ را تأمین میکند قطع شود، تولید ممکن است بیشتر از تقاضا باشد که باعث افزایش فرکانس میشود. اگرچه سیستم به این سناریوها به طور مخالف واکنش نشان میدهد، درک کاهش فرکانس کافی است تا هر دو رفتار را درک کنیم.

چرا کاهش فرکانس اتفاق میافتد

دو رفتار ذاتی سیستم باعث کاهش فرکانس میشوند:

۱. کاهش بار

موتورهای القایی (مثلاً موتورهای هوایی خانگی، سیستمهای صنعتی) غالب بارهای شبکه هستند. مصرف انرژی آنها به فرکانس وابسته است: کاهش ۱٪ فرکانس معمولاً مصرف توان فعال را در سیستمهای بزرگ تا حدود ۲٪ کاهش میدهد. وقتی بارهای جدید متصل میشوند، فرکانس کاهش مییابد و بارهای القایی موجود به طور خودکار کمتر انرژی مصرف میکنند - که به طور جزئی شکاف بین تقاضا و تولید را کاهش میدهد.

۲. آزادسازی انرژی کینتیکی از مجموعه توربین-ژنراتور (TG)

مجموعههای TG سنتی دارای روتورهای بزرگ (اغلب >۲۵ تن) هستند که با سرعت ۳۰۰۰ دور در دقیقه (برای شبکههای ۵۰ هرتز) چرخ میکنند. وقتی تقاضا بیشتر از تولید است، این روتورها به طور موقت انرژی کینتیکی ذخیره شده را (برای ۳-۵ ثانیه، بسته به لختی) تأمین میکنند. در حالی که روتورها کند میشوند، فرکانس شبکه کاهش مییابد.

کنترل فرکانس

کنترل فرکانس-بار (LFC) فرکانس شبکه را پس از عدم همخوانی بین تقاضا و تولید به مقدار اسمی خود بازمیگرداند. دو سطح کنترل وجود دارد:

۱. کنترل فرکانس اولیه

در سطح واحد، سیستم کنترل توربین سرعت (و بنابراین فرکانس) را تنظیم میکند. همانطور که پیشتر نشان داده شد، هر واحد بر اساس انحرافات فرکانسی ورود بخار را تنظیم میکند. حلقه کنترل کامل اولیه برای یک ایستگاه تولید در شکل زیر نشان داده شده است.

۲. کنترل فرکانس ثانویه

این کنترل شامل کنترل هماهنگ شده در چندین واحد در مناطق کنترلی مختلف است که پایداری فرکانس بلندمدت و به اشتراک گذاری بار بهینه را تضمین میکند.

محدودیتهای کنترل فرکانس اولیه

کنترل فرکانس اولیه به تنهایی منجر به انحراف فرکانس حالت پایدار میشود که تحت تأثیر مشخصه گریز حاکم و حساسیت فرکانس-بار است. این اتفاق میافتد زیرا واحدهای فردی سرعت را بدون توجه به اینکه بارهای جدید در کجا متصل میشوند یا چقدر بار اضافه میشود تنظیم میکنند. بدون این ارزیابی در زمینه، تعادل توان کاملاً بازیابی نمیشود و انحراف فرکانس ادامه دارد. پس از اعمال کنترلهای اولیه، خطای فرکانس حالت پایدار ممکن است مثبت یا منفی باشد.

کنترل فرکانس ثانویه

بازگرداندن فرکانس سیستم به مقدار اسمی خود نیازمند کنترل ثانویه است که محل بارهای جدید را در نظر میگیرد و نقاط مرجع برای واحدهای منتخب را تنظیم میکند. وقتی بار در یک منطقه کنترلی افزایش مییابد، تولید در آن منطقه باید افزایش یابد تا:

برای دستیابی به این:

کنترل تولید خودکار (AGC) واحدهای خاصی را در هر منطقه کنترلی برای کنترل ثانویه اختصاص میدهد.

یک حلقه تحریک فرکانسی به سیستمهای کنترل آنها اضافه میشود که سیگنالهای اصلاحی در زمان واقعی بر اساس محاسبات جریان بار فراهم میکند.

پس از صدور نقاط مرجع بار جدید، واحدها شروع به تنظیم تولید میکنند. به دلیل طبیعت مکانیکی تولید برق، ۲۵-۳۰ دقیقه طول میکشد تا واحدها به تولید برنامهریزی شده خود برسند. وقتی تمام ایستگاههای تولید به تولید هدف خود میرسند، تعادل توان بازیابی میشود و فرکانس به مقدار اسمی بازمیگردد.

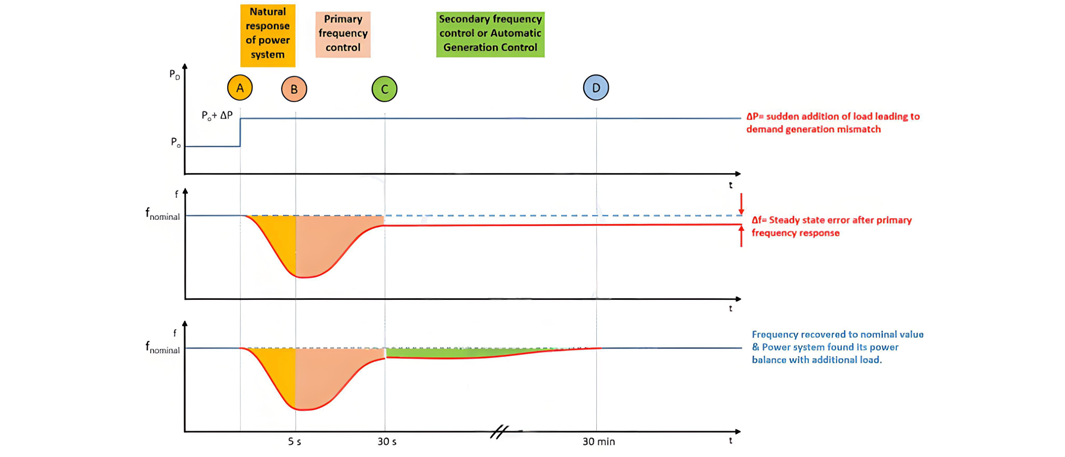

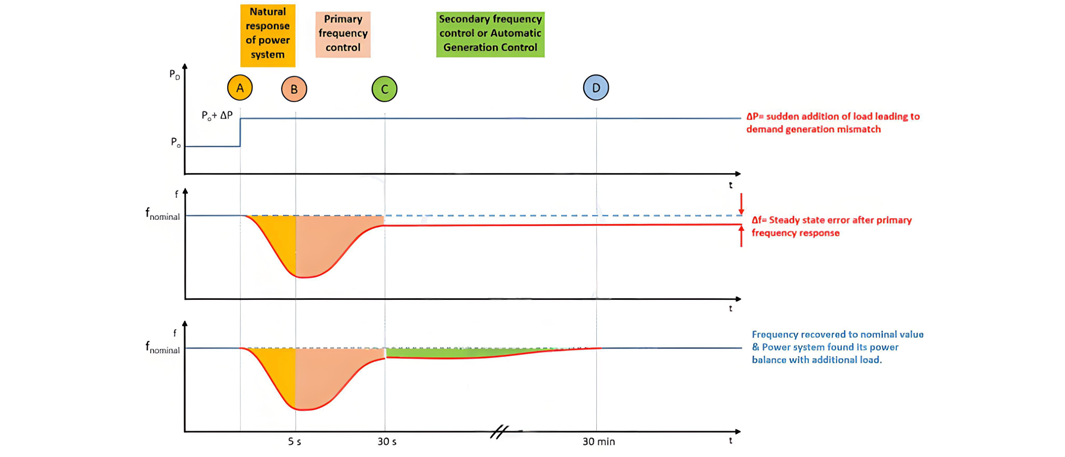

پاسخ کلی سیستم با کنترل فرکانس اولیه و ثانویه میتواند از طریق نمودار زیر درک شود.

پاسخ سیستم به افزایش بار (A-B-C-D)

A-B: آزادسازی کینتیکی موقت

قبل از نقطه A، سیستم در تعادل توان عمل میکند. در نقطه A، بار به طور ناگهانی از P₀ به P₀ + ∆P افزایش مییابد. تأخیر ۳-۵ ثانیه قبل از پاسخ حاکم رخ میدهد. در این بازه زمانی، انرژی کینتیکی ذخیره شده روتور بار اضافه را تأمین میکند و سرعت روتور کاهش مییابد و فرکانس به مقدار حداقل f₁ میرسد.

B-C: عمل کنترل فرکانس اولیه

در حدود ۵ ثانیه، حاکم کنترل سرعت را آغاز میکند و ورود بخار را افزایش میدهد تا سرعت روتور را بازیابی کند. این مرحله ۲۰-۲۵ ثانیه (بسته به میزان کاهش فرکانس) طول میکشد. همانطور که بحث شد، کنترل اولیه به تنهایی خطای فرکانس حالت پایدار ∆f را به دلیل گریز حاکم باقی میگذارد.

C-D: کنترل فرکانس ثانویه (فعالسازی AGC)

پس از پایداری فرکانس، کنترل ثانویه (با AGC) تولید برای واحدهای منتخب در هر منطقه کنترلی را تنظیم میکند. این فرآیند شامل:

تغییرات تولید با توجه به نرخهای رمپ طراحی شده واحدها محدود میشوند و چندین دقیقه طول میکشد تا کامل شوند. پس از اتمام، مبادلات برنامهریزی شده به مقادیر محاسبه شده قبلی بازمیگردند و سیستم به یک تعادل توان جدید با فرکانس اسمی میرسد.