1. Symptom på generatortransformatorers fel

1.1 Ovanlig temperaturökning

Ovanlig temperaturökning reflekterar direkt en transformators hälsa och fungerar som ett viktigt felvarningsindikator. Under drift omvandlas elektromagnetisk energi till järn- och kopparförluster, vilka omvandlas till värme. För att säkerställa normal drift använder transformatorer värmeavledningsmekanismer som oljecirkulation och värmestraålning för att bibehålla intern temperaturbalans.

Termometrar och online-detektionssystem övervakar ändringar i övre oljeskiktets och vindings temperatur. När en transformator misslyckas störs värmeavledningsrytmer, vilket leder till ovanliga temperatursprång. Detta signalerar potentiella problem som överbelastning, isoleringsåldring eller kylsystemsfel, vilket antyder djupare mekaniska eller elektriska fel.

1.2 Ovanlig vibration och ljud

Under normal drift producerar transformatorer svaga vibrationer och hörbara ljud. Alternativ ström i vindings orsakar periodiska magnetfältändringar i järnkärnan, vilket inducerar magnetostrinktion i kärnplåtar. Subtila magnetiska interaktioner mellan lameller och dynamiska elektromagnetiska kraftjusteringar inuti spolar genererar regelbundna vibrationer och ljud – likt transformatorns "livspuls", vilket återspeglar harmonisk intern elektromagnetisk aktivitet.

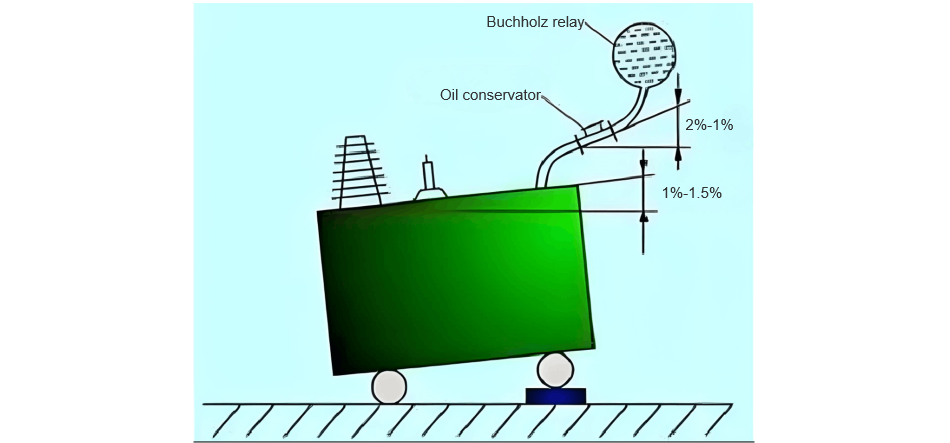

Om denna "puls" avviker (till exempel ökad vibration, ovanligt ljud eller atypiska ljud, se figur 1), kan det avslöja dolda fel. Lotta interna komponenter, vindings kortslutningar eller kärn-till-jord kortslutningar kan störa energiomvandling, vilket orsakar extra mekanisk stress och elektromagnetiska störningar. Noggrann övervakning och analys av vibrationer och ljud är avgörande för diagnos och preventiv underhållsstrategier.

1.3 Ovanlig oljenivå

Transformatorolja, som beskrivs som den "levande blodet" som säkerställer säker drift av utrustningen, spelar flera kärnroller som värmeavledningsmedium, isolationsbarriär och bågsläckningsmedel. Tillräckligheten av dess volym bestämmer direkt om transformatorn kan upprätthålla stabil och effektiv drift under komplexa arbetsförhållanden.

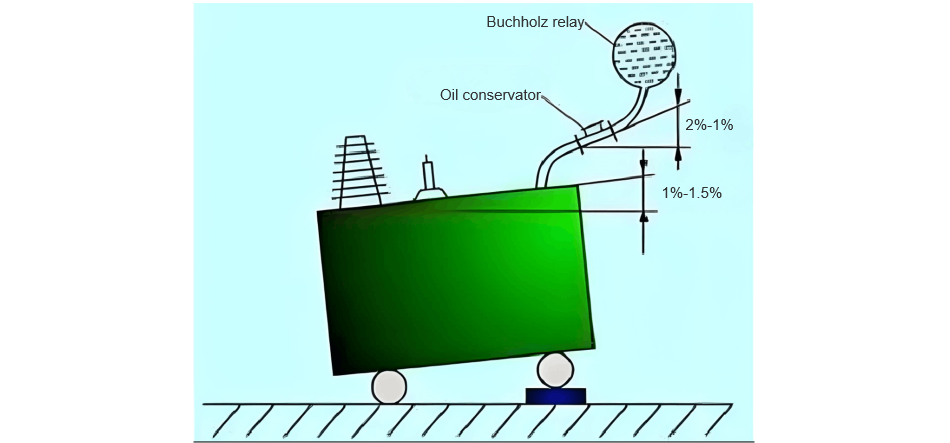

Övervakning av oljenivån sker genom en noga designad oljenivåindikator, som fungerar som en "vätskobarometer" för transformatorn, vilken återspeglar realtidändringar i intern oljebemängd. När oljenivåindikatorn visar avvikelser – särskilt när oljenivån sjunker under standardlinjen – är det ingen enkel minskning av oljemängden, utan ett varningsignal som indikerar potentiella allvarliga risker: En minskning av oljenivån kommer drastiskt att minska kylverkningsgraden, vilket leder till värmeackumulering och intensifierad temperaturökning inuti transformatorn, vilket accelererar åldring av isoleringsmaterial.

Samtidigt kommer otillräcklig olja att försvaga isoleringskyddet för interna komponenter, vilket betydligt ökar risken för bågavläggning, vilket kan ytterligare utlösa katastrofala fel som kortslutningar och hota den säkra drift av hela elsystemet.

2. Drift och underhållsstrategier för transformatorer i vindkraftverk

2.1 Allmän inspektion av transformatorer

Krafttransformatorer uppnår högspänningsöverföring och stabil 220V-el leverans vid användarsidan genom spänningsreglering, och deras drift och underhåll är avgörande för elsystemets stabilitet. Ett stort vindkraftverk, som står inför ett stort antal bredt fördelade transformatorer, använder en kombinerad modell av fjärrövervakning och platsinspektion: Fjärrövervakning använder onlinesystem för att övervaka driftparametrar, med dagliga rutinprov och intensifierad övervakning under toppperioder för att registrera data som belastning och spänning, med tidig hantering av avvikelser; platsinspektion täcker externa strukturer, oljeslut, linjeanslutningar och status för Buchholz-reläer, med målinriktade inspektioner under särskilda väderförhållanden. Efter genomförandet sjönk det genomsnittliga årliga felefrekvensen för transformatorer från 3% till under 1%.

2.2 Förbättring av intelligenta systemdrift

Intelligenta drift- och underhållssystem behöver både utrustningssamarbete och databelhanteringsförmåga. Existerande teknologier kan knappt möta behoven för komplexa scenarier som högspänningsidens elleverans, vilket kräver byggnaden av nya modeller. Utvecklingsprocessen följer "teoretisk konceptivering - laboratorievalidering - praktisk tillämpning", kombinerar teknologier som molnberäkning för att utveckla modulära arkitekturer, som distribueras efter testning på virtuella plattformar. Efter tre månaders systemjustering sjönk felefrekvensen för transformatorerna med 30% under den första månaden av drift, vilket möjliggör tidig varning för potentiella fel.

2.3 Förstärkning av preventivt arbete

Preventivt underhåll är en kärnstrategi, vars mål är att eliminera dolda faror genom aktiv inspektion. Vindkraftverket använder onlinesystem för att övervaka parametrar som oljetemperatur, genomför kvartalsvis oljeprovanalys för att utvärdera isolationsstatus, och optimerar ledningssystem för att klargöra postansvar. Underhåll av torrtransformatorer inkluderar rengöring av järnkärnan, inspektion av kabinett och vindings, och underhåll av busbar-kontaktytor. Efter genomförandet minskade oplanerad driftstopp från 240 timmar till 40 timmar, ekonomiska förluster sjönk från 5 miljoner yuan till 800 000 yuan, och medeltiden mellan fel (MTBF) ökade från 2 000 timmar till 4 500 timmar.

2.4 Oljeunderhåll och -hantering

I vindkraftsgenerering har vindkraftverkstransformatorer – kärnenergikonverteringsutrustning – direkt inverkan på den totala effektiviteten och ekonomiska avkastningen. Samtidigt som man strävar efter effektiva operationer måste vindkraftverk uppfylla sociala ansvarsområden genom att främja grön underhållspraxis. Som en kärndel av transformatorernas livscykelhantering inte bara garanterar oljeunderhåll långsiktig tillförlitlighet, utan stöttar också hållbar drift.

Transformatorolja, transformatorernas "levande blod", är kritisk för värmeavledning; dess kvalitet bestämmer elektrisk prestanda och servicelevnadsålder. Reguljär provning är därför viktig, fokuserad på två aspekter: 1) fysikaliska och kemiska egenskaper (dielektrisk styrka, syre-värde, fukt, partikelförorening); 2) lösta gasanalyser (DGA), vilka detekterar vätgas, acetylen, etylen, etc., för tidig varning av interna fel (delvis avläggning, överhettning, bågar) och stöd för preventivt underhåll.

Oljerensning och ersättning är nyckel till underhåll. Med tiden försämras oljan på grund av värme, oxidation och förorening. Effektiv online/offlinefiltrering tar bort fukt, föroreningar och fri kol, vilket återställer isolering och värmeöverföring. Tidig oljeersättning, baserat på strikt kvalitets- och ekonomianalys när åldring inträffar, maximiserar kostnadseffektivitet.

Rätt oljetemperatur optimiserar prestanda och förlänger komponentlivslängd. Reguljär kylsystemkontroll – rengöring av radiatörer, inspektion av fläktar/pumpar – förhindrar överhettning på grund av dålig värmeavledning. Alla provdata, underhållsrekord och ersättningsloggar bör vara detaljerade, digitaliserade och analyserade för att skapa hälsoprofiler, vilket möjliggör datadriven, noggrann underhållsplanering.

3 Slutsats

Drift och underhåll av transformatorer i vindkraftverk kombinerar teknisk precision med intelligent management och hållbarhet. Integrering av avancerad övervakning, AI-algoritmer och traditionell erfarenhet förbättrar felprognoser, optimerar underhållscykler, säkerställer elleveransens tillförlitlighet och maximerar vindresurstillgången. Denna studie, genom analys av driftkarakteristika, föreslagna underhållsoptimeringar och prognostisering av trender, erbjuder värdefulla insikter för vindkraftingenjörer och beslutsfattare.