1. A generátorátalakító hibáinak jelenségei

1.1 Anormális hőmérséklet-emelkedés

Az anormális hőmérséklet-emelkedés közvetlenül utal a transzformátor állapotára, és egy kulcsfontosságú hiba-figyelmeztető indikátor. Az üzem közben az elektromos energiaváltás vas- és rézveszteségekhez vezet, amelyek hővé alakulnak. A normális működés biztosítása érdekében a transzformátorok hővivő mechanizmusokat, mint például olajcirkulációt és hőrádiációt használnak, hogy belső hőmérsékleti egyensúlyt fenntartsanak.

A hőmérők és az online detektáló rendszerek figyelik a felső rétegbeli olaj és a tekercsök hőmérsékleti változásait. Ha a transzformátor hibásan működik, a hővivő szabályozás megszakad, ami anormális hőmérsékleti csúcsokhoz vezethet. Ez potenciális problémákat jelez, mint például túlterhelést, izoláció elöregedését vagy hűtőrendszertani hibát, ami mélyebb gépi vagy elektromos hibákat is sugallhat.

1.2 Anormális rezgés és zaj

Normális működés esetén a transzformátorok enyhe rezgések és hallható zajokat produkálnak. A tekercsökben áramló váltakozó áram időszakos mágneses mező-változásokat okoz a vaskernben, ami magnétostrictiont indukál a keréken. A lámpák közötti finom mágneses interakciók és a tekercsök belső dinamikus elektromos erő-állapotának kiegyenlítése szabályos rezgésekkel és hangokkal jár – mintha a transzformátor „élő pulsza” lenne, ami a harmonikus belső elektromos tevékenységet tükrözi.

Ha ez a „pulsz” eltér (pl. növekvő rezgések, anormális hangok vagy atipikus zajok, lásd 1. ábrát), akkor rejtett hibákat is fel lehet fedezni. Lefogott belső részek, tekercsök rövidzárlatai vagy a kerék-föld rövidzárlatok zavarhatják az energiaváltást, extra mechanikai stresszt és elektromos zavarokat okozva. A rezgések és a zajok pontos figyelése és elemzése kritikus a diagnosztika és a megelőző karbantartási stratégiák kidolgozásához.

1.3 Anormális olajszint

A transzformátorolaj, amit a berendezés biztonságos működésének „életfolyadékának” neveznek, több alapvető szerepet játszik, mint hővivő közeg, izolációs bariéer és ívkioltó szerek. A mennyisége egyenesen befolyásolja, hogy a transzformátor stabil és hatékonyan tud-e működni összetett munkafeltételek között.

Az olajszint figyelése precízen kialakított olajszint-mutatóval történik, ami olyan, mint a transzformátor „folyadékbarométere”, valós idejű információkat ad a belső olajmennyiség változásairól. Amennyiben az olajszint-mutató anomáliákat mutat – különösen, ha az olajszint aláugrik a standard vonal alá – ez nem egyszerűen csökkenő olajmennyiséget jelent, hanem figyelmeztető jelet súlyos potenciális kockázatokra: Az olajszint csökkenése drasztikusan csökkenti a hűtési hatékonyságot, ami hőmeghalmozódást és intenzív hőmérsékleti emelkedést okoz a transzformátoron belül, gyorsítva az izolációs anyagok elöregedését.

Ugyanakkor a kevés olaj gyengíti a belső részek izolációját, jelentősen növelve az ívkiáltás kockázatát, ami továbbá katasztrofális hibákat, mint például rövidzáratokat, is kiváltani tud, fenyegetve az egész energiarendszer biztonságos működését.

2. A szélerőművek transzformátorainak üzemeltetési és karbantartási stratégiái a szélerőművekben

2.1 Transzformátorok általános ellenőrzése

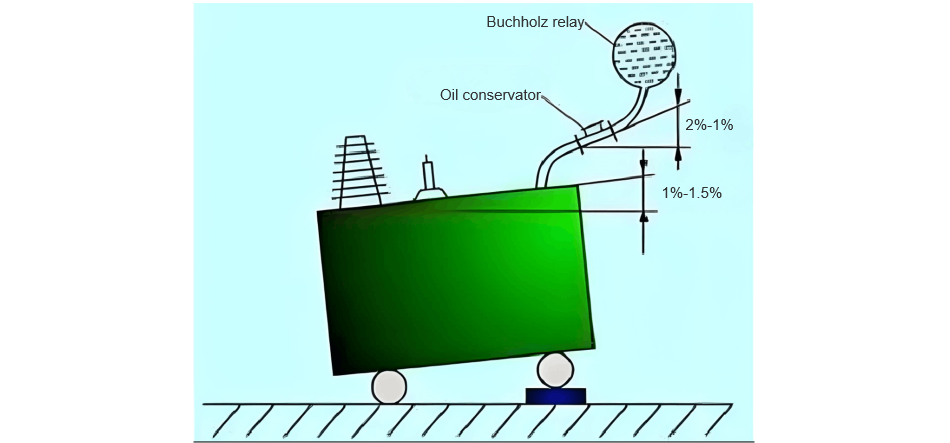

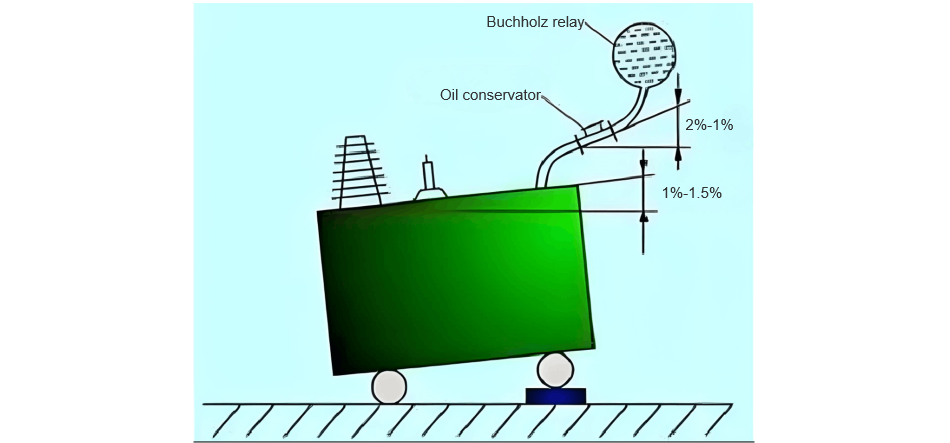

A villamosenergia-transzformátorok magas feszültségű továbbítást és stabil 220V-os ellátást biztosítanak a felhasználóknál, és üzemeltetésük és karbantartásuk alapvető a villamosenergia rendszer stabilitásához. Egy nagy szélerőmű, amely szerteoszló számú transzformátorral szembesül, távoli monitorozást és helyszíni ellenőrzést kombinál: A távoli monitorozás online rendszerekkel nyomon követi a működési paramétereket, napirendes ellenőrzések és intenzív figyelés szükséges csúcstermelési időszakban, a terhelés és a feszültség adatainak rögzítésére, valamint időbeni hibaelhárításra; a helyszíni ellenőrzések a külső szerkezeteket, olajzárókat, vezetékes kapcsolatokat és a Buchholz relék állapotát fedezik le, különös időjárási feltételek esetén célszerűbb ellenőrzések végzése. A bevezetés után a transzformátorok éves átlagos hibaráta 3%-ról 1% alá csökkent.

2.2 Intelligens rendszerek működésének fejlesztése

Az intelligens üzemeltetési és karbantartási rendszerek eszközökkel és adatfeldolgozási képességekkel rendelkeznek. A meglévő technológiák nehéznek találják a magfeszültség oldali ellátás és hasonló összetett forgatókönyvek igényeinek kielégítését, új modellek létrehozására van szükség. A kutatás és fejlesztés a „teoretikus konceptus – laboratóriumi ellenőrzés – gyakorlati alkalmazás” folyamatot követi, felhőalapú számítástechnikai technológiákat kombinálva moduláris architektúrákat fejleszt, amelyek tesztelés után virtuális platformokon kerülnek üzembe. A rendszer három hónapos beállítás után a transzformátorok hibaráta az első üzemhónapban 30%-kal csökkent, lehetővé téve a potenciális hibák korai figyelmeztetését.

2.3 Megelőző munka erősítése

A megelőző karbantartás egy alapvető stratégia, amely a rejtett veszélyek kiküszöbölését célozza aktív ellenőrzések révén. A szélerőmű online rendszerekkel figyeli az olajhőmérsékletet, negyedévente olajmintákat vizsgál, az izolációs állapot értékelésére, és optimalizálja a menedzsment rendszereket, hogy tisztázza a posztok felelősségeit. A száraz transzformátorok karbantartása tartalmazza a vaskern takarítását, a burkolat és a tekercsök ellenőrzését, valamint a buszlemez kapcsolati felületeinek fenntartását. A bevezetés után a tervezetlen állásidő 240 órától 40 órára csökkent, a gazdasági veszteségek 5 millió yuántól 800 ezer yuánra, és a hibák közötti átlagos idő (MTBF) 2000 órától 4500 órára emelkedett.

2.4 Olajkarbantartás és -kezelés

A szélenergia-termelésben a szélerőmű transzformátorai, amelyek a fő energiaátalakító berendezések, közvetlenül befolyásolják az általános hatékonyságot és a gazdasági haszonokat. A hatékony működés mellett a szélerőműveknek társadalmi felelősséget is kell teljesíteniük, zöld karbantartási gyakorlatok előmozdításával. A transzformátorok életciklus-kezelésének központi részeként az olajkarbantartás nem csak a hosszú távú megbízhatóságot, de a fenntartható működést is biztosítja.

A transzformátorolaj, a transzformátor „életfolyadéka”, kritikus a hővivőre, minősége döntő a villamos teljesítményről és a szolgálati élettől. Rendszeres tesztelés tehát fontos, két aspektust érint: 1) fizikai és kémiai tulajdonságok (izolációs ereje, savérték, víz, részecskes szennyezés); 2) Oldódó Gáz Analízis (DGA), ami hidrogént, acetylént, etylént stb. detektál, hogy korai figyelmeztetést adjon belső hibákról (részleges kioltás, túlhő, ívkiáltás) és támogassa a megelőző karbantartást.

Az olaj tisztítása és cseréje a karbantartás kulcsfontosságú eleme. Idővel az olaj romlik a hő, oxidáció és szennyezőanyagok miatt. Hatékony online/offline szűrés vízt, szennyezőanyagokat és szabad szénöt távolít el, visszaállítva az izolációt és a hőátadást. Időbeni olajcserére, szigorú minőségi és gazdasági elemzés alapján, amikor az öregedés bekövetkezik, maximalizálja a költséghatékonyságot.

A megfelelő olajhőmérséklet optimalizálja a teljesítményt és meghosszabbítja a komponensek élettartamát. Rendszeres hűtőrendszerek ellenőrzése – radiátorok takarítása, szárítógépek/pompák vizsgálata – megelőzi a rossz hővivő miatti túlhőt. Minden tesztadat, karbantartási rekord és cserénapló részletesen, digitálisan és elemzésre kerül, hogy egészségügyi profilokat hozzon létre, adatvezérelt, raffinált karbantartási terveket lehetővé téve.

3 Következtetés

A szélerőművek transzformátorainak üzemeltetése és karbantartása technikai pontosságot, intelligens kezelést és fenntarthatóságot kombinál. Haladó monitorozás, mesterséges intelligencia algoritmusok és hagyományos tapasztalatok integrálása javítja a hibaelőrejelzést, optimalizálja a karbantartási ciklusokat, biztosítja az ellátás megbízhatóságát, és maximalizálja a szélenergia kihasználását. Ez a tanulmány, működési jellemzők elemzése, karbantartási optimalizálások javaslata és trend-előrejelzések révén értékes információkat nyújt a szélerőmű-mérnököknek és döntéshozóknak.