1. Manifestações de Falhas em Transformadores de Conjuntos Geradores

1.1 Aumento Anormal de Temperatura

O aumento anormal de temperatura reflete diretamente a saúde do transformador e serve como um indicador-chave de falha. Durante a operação, a conversão de energia eletromagnética causa perdas de ferro e cobre, que se transformam em calor. Para garantir a operação normal, os transformadores utilizam mecanismos de dissipação de calor, como circulação de óleo e radiação de calor, para manter o equilíbrio térmico interno.

Termômetros e sistemas de detecção online monitoram as mudanças de temperatura do óleo da camada superior e das bobinas. Quando o transformador apresenta uma falha, os ritmos de dissipação de calor são interrompidos, causando picos anormais de temperatura. Isso sinaliza potenciais problemas como sobrecarga, envelhecimento do isolamento ou falha no sistema de resfriamento, indicando falhas mecânicas ou elétricas mais profundas.

1.2 Vibração e Ruído Anormais

Em operação normal, os transformadores produzem vibrações e ruídos leves. A corrente alternada nas bobinas causa mudanças periódicas no campo magnético no núcleo de ferro, induzindo magnetoestrigência nas folhas do núcleo. Interações magnéticas sutis entre as laminas e ajustes dinâmicos de forças eletromagnéticas dentro das bobinas geram vibrações e sons regulares - semelhantes ao "pulso vital" do transformador, refletindo atividade eletromagnética harmônica interna.

Se este "pulso" se desviar (por exemplo, aumento de vibração, áudio anormal ou ruídos atípicos, como na Figura 1), pode revelar falhas ocultas. Componentes internos soltos, curto-circuitos nas bobinas ou curto-circuito do núcleo com a terra podem perturbar a conversão de energia, causando estresse mecânico adicional e perturbações eletromagnéticas. O monitoramento e análise precisos de vibração e ruído são críticos para diagnóstico e formulação de estratégias de manutenção preventiva.

1.3 Nível Anormal de Óleo

O óleo do transformador, considerado o "sangue vital" para garantir a operação segura do equipamento, desempenha múltiplos papéis centrais como meio de dissipação de calor, barreira de isolamento e agente extintor de arcos. A adequação de seu volume determina diretamente se o transformador pode manter uma operação estável e eficiente em condições de trabalho complexas.

O monitoramento do nível de óleo é realizado através de um indicador de nível de óleo projetado com precisão, que funciona como um "barômetro líquido" para o transformador, refletindo as mudanças em tempo real no volume interno de óleo. Uma vez que o indicador de nível de óleo mostre anomalias - especialmente quando o nível de óleo cai abaixo da linha padrão - isso não é apenas uma simples redução na quantidade de óleo, mas um sinal de alerta indicando riscos potencialmente graves: uma queda no nível de óleo reduz drasticamente a eficiência de resfriamento, causando acúmulo de calor e aumento intensificado da temperatura interna, acelerando o envelhecimento dos materiais de isolamento.

Além disso, a falta de óleo enfraquece a proteção de isolamento dos componentes internos, aumentando significativamente o risco de descarga de arco, que pode desencadear falhas catastróficas, como curto-circuitos, ameaçando a operação segura de todo o sistema de energia.

2. Estratégias de Operação e Manutenção para Transformadores de Aerogeradores em Parques Eólicos

2.1 Inspeção Geral de Transformadores

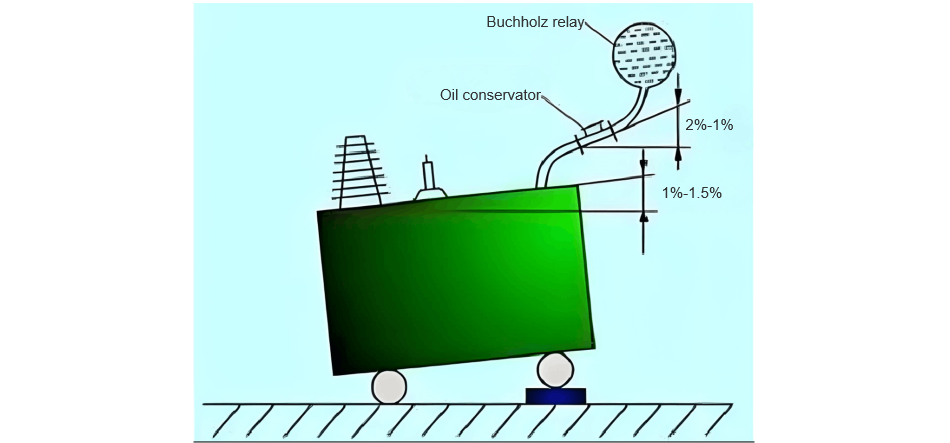

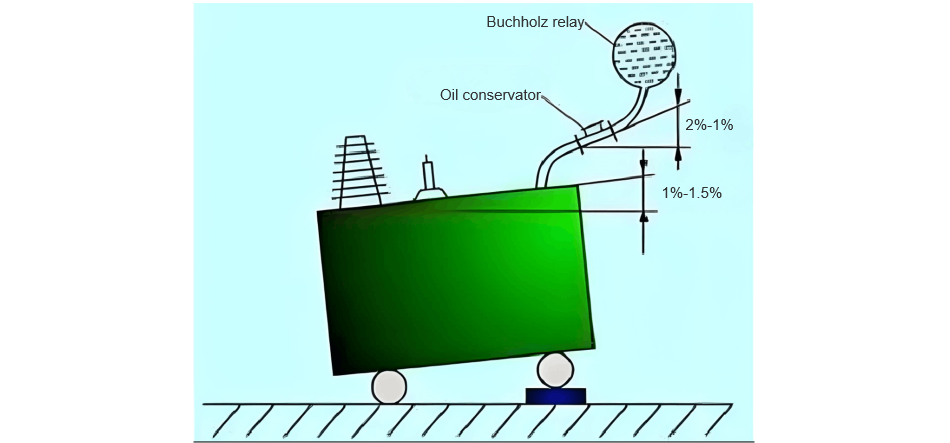

Os transformadores de potência realizam a transmissão de alta tensão e o fornecimento de energia estável de 220V no lado do usuário através do ajuste de tensão, e sua operação e manutenção são cruciais para a estabilidade do sistema de energia. Um grande parque eólico, diante de um grande número de transformadores amplamente distribuídos, adota um modo combinado de monitoramento remoto e inspeção no local: o monitoramento remoto utiliza sistemas online para monitorar parâmetros operacionais, com verificações rotineiras diárias e monitoramento intensificado durante períodos de pico para registrar dados como carga e tensão, com disposição oportuna de anomalias; as inspeções no local abrangem estruturas externas, selos de óleo, conexões de linhas e o estado dos relés Buchholz, com inspeções direcionadas em condições meteorológicas especiais. Após a implementação, a taxa média anual de falhas dos transformadores caiu de 3% para abaixo de 1%.

2.2 Melhoria da Operação do Sistema Inteligente

Sistemas de operação e manutenção inteligentes necessitam tanto de colaboração de equipamentos quanto de capacidades de processamento de dados. As tecnologias existentes dificilmente atendem às necessidades de cenários complexos, como o fornecimento de energia do lado de alta tensão, exigindo a construção de novos modelos. A pesquisa e desenvolvimento segue o processo de "concepção teórica - verificação laboratorial - aplicação prática", combinando tecnologias como computação em nuvem para desenvolver arquiteturas modulares, que são implantadas após testes em plataformas virtuais. Após três meses de depuração do sistema, a taxa de falhas dos transformadores caiu 30% no primeiro mês de operação, permitindo o aviso prévio de falhas potenciais.

2.3 Fortalecimento do Trabalho Preventivo

A manutenção preventiva é uma estratégia central, visando eliminar riscos latentes por meio de inspeções ativas. O parque eólico utiliza sistemas online para monitorar parâmetros como a temperatura do óleo, realiza análises trimestrais de amostras de óleo para avaliar o estado do isolamento e otimiza sistemas de gestão para esclarecer responsabilidades de postos. A manutenção de transformadores a seco inclui a limpeza do núcleo, a inspeção da carcaça e das bobinas, e a manutenção das superfícies de contato de barras coletoras. Após a implementação, as paralisações não programadas caíram de 240 horas para 40 horas, as perdas econômicas diminuíram de 5 milhões de iuanes para 800.000 iuanes, e o tempo médio entre falhas (MTBF) aumentou de 2.000 horas para 4.500 horas.

2.4 Manutenção e Gestão do Óleo

Na geração de energia eólica, os transformadores dos parques eólicos - equipamentos centrais de conversão de energia - impactam diretamente a eficiência geral e os retornos econômicos. Ao buscar operações eficientes, os parques eólicos devem cumprir responsabilidades sociais, avançando práticas de manutenção verde. Como parte central da gestão do ciclo de vida do transformador, a manutenção do óleo não apenas garante a confiabilidade a longo prazo, mas também sustenta operações sustentáveis.

O óleo do transformador, o "sangue vital" dos transformadores, é crucial para a dissipação de calor; sua qualidade determina o desempenho elétrico e a vida útil. Testes regulares são, portanto, vitais, focando em dois aspectos: 1) propriedades físicas e químicas (resistência dielétrica, valor ácido, umidade, contaminação por partículas); 2) Análise de Gases Dissolvidos (AGD), que detecta hidrogênio, acetileno, etileno, etc., para prever falhas internas (descarga parcial, superaquecimento, arco) e apoiar a manutenção preventiva.

A purificação e substituição do óleo são fundamentais para a manutenção. Com o tempo, o óleo deteriora-se devido ao calor, oxidação e acumulação de poluentes. Filtração online/offline eficiente remove umidade, impurezas e carbono livre, restaurando o isolamento e a transferência de calor. A substituição oportuna do óleo, baseada em análise rigorosa de qualidade e economia quando ocorre o envelhecimento, maximiza a rentabilidade.

Uma temperatura de óleo adequada otimiza o desempenho e prolonga a vida útil dos componentes. Verificações regulares do sistema de resfriamento - limpeza de radiadores, inspeção de ventiladores/bombas - prevenem o superaquecimento devido à má dissipação de calor. Todos os dados de teste, registros de manutenção e logs de substituição devem ser detalhados, digitalizados e analisados para formar perfis de saúde, permitindo planejamento de manutenção refinado e orientado por dados.

3 Conclusão

A operação e manutenção de transformadores em parques eólicos combinam precisão técnica com gestão inteligente e sustentabilidade. Integrando monitoramento avançado, algoritmos de IA e experiência tradicional, melhora-se a previsão de falhas, otimiza-se os ciclos de manutenção, assegura-se a confiabilidade do fornecimento de energia e maximiza-se a utilização dos recursos eólicos. Este estudo, ao analisar as características operacionais, propor otimizações de manutenção e prever tendências, oferece insights valiosos para engenheiros e tomadores de decisão no setor de energia eólica.