1. Manifestaciones de fallos en los transformadores de conjuntos generadores

1.1 Aumento anormal de temperatura

El aumento anormal de la temperatura refleja directamente la salud del transformador y sirve como un indicador clave de advertencia de fallas. Durante la operación, la conversión de energía electromagnética causa pérdidas de hierro y cobre, que se convierten en calor. Para garantizar el funcionamiento normal, los transformadores utilizan mecanismos de disipación de calor, como la circulación de aceite y la radiación de calor, para mantener el equilibrio de temperatura interno.

Los termómetros y los sistemas de detección en línea monitorean los cambios de temperatura del aceite superior y las bobinas. Cuando un transformador falla, los ritmos de disipación de calor se interrumpen, causando picos de temperatura anormales. Esto señala posibles problemas como sobrecarga, envejecimiento del aislamiento o falla del sistema de refrigeración, lo que indica fallas mecánicas o eléctricas más profundas.

1.2 Vibración y ruido anormales

En la operación normal, los transformadores producen vibraciones y ruidos débiles. La corriente alterna en las bobinas causa cambios periódicos en el campo magnético en el núcleo de hierro, induciendo la magnetostricción en las láminas del núcleo. Las sutiles interacciones magnéticas entre las laminaciones y los ajustes dinámicos de fuerza electromagnética dentro de las bobinas generan vibraciones y sonidos regulares, similares al "pulso vital" del transformador, reflejando una actividad electromagnética interna armoniosa.

Si este "pulso" se desvía (por ejemplo, aumenta la vibración, se produce un audio anormal o ruidos atípicos, como en la Figura 1), puede revelar fallas ocultas. Componentes internos sueltos, cortocircuitos en las bobinas o cortocircuitos del núcleo a tierra pueden interrumpir la conversión de energía, causando estrés mecánico adicional y perturbaciones electromagnéticas. El monitoreo y análisis precisos de la vibración y el ruido son críticos para el diagnóstico y la elaboración de estrategias de mantenimiento preventivo.

1.3 Nivel anormal de aceite

El aceite del transformador, considerado como la "sangre vital" para garantizar la operación segura del equipo, cumple múltiples roles esenciales como medio de disipación de calor, barrera de aislamiento y agente extintor de arcos. La suficiencia de su volumen determina directamente si el transformador puede mantener una operación estable y eficiente bajo condiciones de trabajo complejas.

El monitoreo del nivel de aceite se logra mediante un indicador de nivel de aceite diseñado con precisión, que actúa como un "barómetro líquido" para el transformador, reflejando los cambios en tiempo real en el volumen de aceite interno. Una vez que el indicador de nivel de aceite muestra anomalías, especialmente cuando el nivel de aceite cae por debajo de la línea estándar, no es simplemente una reducción en la cantidad de aceite, sino una señal de advertencia que indica riesgos potencialmente graves: una caída en el nivel de aceite reducirá drásticamente la eficiencia de enfriamiento, causando acumulación de calor e intensificación del aumento de temperatura dentro del transformador, acelerando el envejecimiento de los materiales de aislamiento.

Al mismo tiempo, un aceite insuficiente debilitará la protección de aislamiento de los componentes internos, aumentando significativamente el riesgo de descargas de arco, lo que puede desencadenar fallas catastróficas como cortocircuitos y amenazar la operación segura de todo el sistema de energía.

2. Estrategias de operación y mantenimiento para transformadores de aerogeneradores en parques eólicos

2.1 Inspección general de transformadores

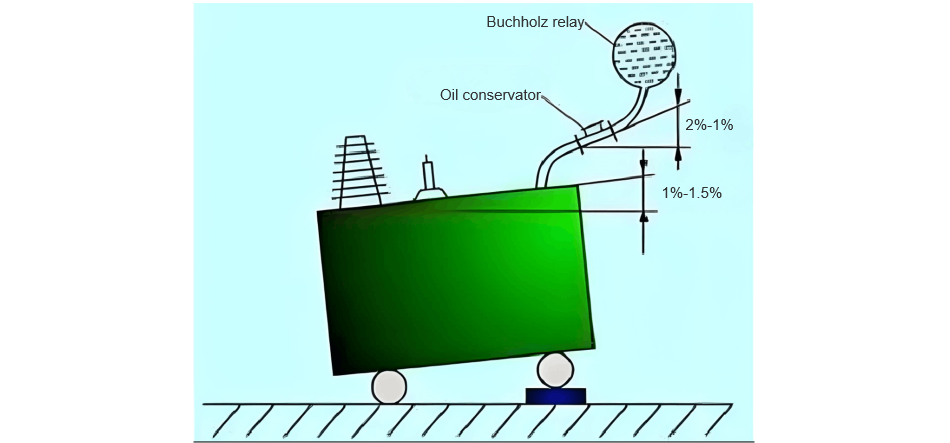

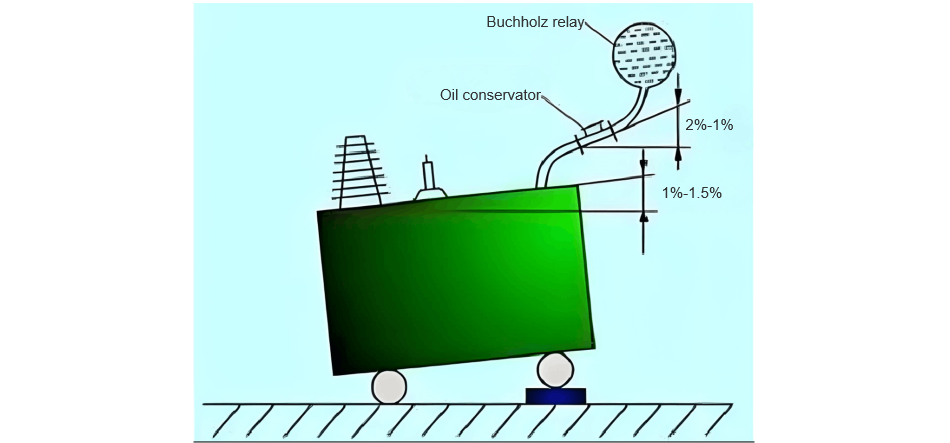

Los transformadores de potencia logran la transmisión de alta tensión y el suministro de energía estable a 220V en el extremo del usuario a través del ajuste de voltaje, y su operación y mantenimiento son cruciales para la estabilidad del sistema de energía. Un gran parque eólico, enfrentado a un gran número de transformadores ampliamente distribuidos, adopta un modo combinado de monitoreo remoto e inspección en sitio: el monitoreo remoto utiliza sistemas en línea para supervisar los parámetros de operación, con controles diarios de rutina y monitoreo intensificado durante los períodos pico para registrar datos como carga y voltaje, con disposición oportuna de anomalías; las inspecciones en sitio cubren estructuras externas, sellos de aceite, conexiones de línea y el estado de los relés de Buchholz, con inspecciones dirigidas en condiciones meteorológicas especiales. Después de la implementación, la tasa de fallos anual de los transformadores disminuyó del 3% a menos del 1%.

2.2 Mejora de la operación de sistemas inteligentes

Los sistemas de operación y mantenimiento inteligentes necesitan tanto la colaboración de equipos como capacidades de procesamiento de datos. Las tecnologías existentes apenas pueden satisfacer las necesidades de escenarios complejos como el suministro de energía en el lado de alta tensión, requiriendo la construcción de nuevos modelos. La investigación y desarrollo siguen el proceso de "concepción teórica - verificación en laboratorio - aplicación práctica", combinando tecnologías como la computación en la nube para desarrollar arquitecturas modulares, que se despliegan después de pruebas en plataformas virtuales. Tras tres meses de depuración del sistema, la tasa de fallos de los transformadores disminuyó un 30% en el primer mes de operación, permitiendo la alerta temprana de posibles fallas.

2.3 Fortalecimiento del trabajo preventivo

El mantenimiento preventivo es una estrategia central, que tiene como objetivo eliminar peligros ocultos a través de inspecciones activas. El parque eólico utiliza sistemas en línea para monitorear parámetros como la temperatura del aceite, realiza análisis de muestras de aceite trimestral para evaluar el estado del aislamiento y optimiza los sistemas de gestión para clarificar las responsabilidades de los puestos. El mantenimiento de transformadores de tipo seco incluye la limpieza del núcleo, la inspección de la carcasa y las bobinas, y el mantenimiento de las superficies de contacto de la barra colectora. Después de la implementación, el tiempo de inactividad no planificado disminuyó de 240 horas a 40 horas, las pérdidas económicas disminuyeron de 5 millones de yuanes a 800,000 yuanes, y el tiempo medio entre fallas (MTBF) aumentó de 2,000 horas a 4,500 horas.

2.4 Mantenimiento y gestión del aceite

En la generación eólica, los transformadores de parques eólicos, equipos centrales de conversión de energía, impactan directamente en la eficiencia general y los rendimientos económicos. Mientras se persigue una operación eficiente, los parques eólicos deben cumplir con sus responsabilidades sociales avanzando en prácticas de mantenimiento verde. Como parte central de la gestión del ciclo de vida de los transformadores, el mantenimiento del aceite no solo asegura la confiabilidad a largo plazo, sino que también respalda las operaciones sostenibles.

El aceite del transformador, la "sangre vital" de los transformadores, es crucial para la disipación de calor; su calidad determina el rendimiento eléctrico y la vida útil. Las pruebas regulares son, por lo tanto, vitales, centradas en dos aspectos: 1) propiedades físicas y químicas (resistencia dieléctrica, valor ácido, humedad, contaminación por partículas); 2) Análisis de Gases Disueltos (AGD), que detecta hidrógeno, acetileno, etileno, etc., para alertar temprano sobre fallas internas (descarga parcial, sobrecalentamiento, arco) y apoyar el mantenimiento preventivo.

La purificación y reemplazo del aceite son claves para el mantenimiento. Con el tiempo, el aceite se deteriora debido al calor, la oxidación y la acumulación de contaminantes. La filtración en línea/offline eficiente elimina la humedad, impurezas y carbono libre, restaurando el aislamiento y la transferencia de calor. El reemplazo oportuno del aceite, basado en un análisis estricto de calidad y economía cuando ocurre el envejecimiento, maximiza la rentabilidad.

Una temperatura adecuada del aceite optimiza el rendimiento y prolonga la vida útil de los componentes. Las revisiones regulares del sistema de refrigeración, como la limpieza de los radiadores y la inspección de ventiladores/bombas, previenen el sobrecalentamiento debido a una mala disipación de calor. Todos los datos de prueba, registros de mantenimiento y registros de reemplazo deben ser detallados, digitalizados y analizados para formar perfiles de salud, permitiendo la planificación de mantenimiento refinada y basada en datos.

3 Conclusión

La operación y el mantenimiento de transformadores en parques eólicos combinan precisión técnica, gestión inteligente y sostenibilidad. Integrar monitoreo avanzado, algoritmos de IA y experiencia tradicional mejora la predicción de fallas, optimiza los ciclos de mantenimiento, asegura la confiabilidad del suministro de energía y maximiza la utilización de los recursos eólicos. Este estudio, a través del análisis de las características operativas, la propuesta de optimizaciones de mantenimiento y la previsión de tendencias, ofrece valiosas perspectivas para ingenieros y tomadores de decisiones en energía eólica.