1. Manifestacións de fallos no transformador do conxunto xerador

1.1 Aumento anormal da temperatura

O aumento anormal da temperatura reflicte directamente a saúde do transformador e serve como un indicador clave de fallo. Durante a operación, a conversión de enerxía electromagnética causa perdas de ferro e cobre, que se convierten en calor. Para asegurar o funcionamento normal, os transformadores usan mecanismos de dissipación de calor como a circulación de óleo e a radiación de calor para manter o equilibrio térmico interno.

Os termómetros e os sistemas de detección en liña monitorizan os cambios de temperatura do óleo superior e das bobinas. Cando un transformador falla, os ritmos de dissipación de calor son interrompidos, causando picos anormais de temperatura. Isto sinaliza posibles problemas como sobrecarga, envellecemento do aislamento ou falla do sistema de refrigeración, indicando fallos mecánicos ou eléctricos máis profundos.

1.2 Vibración e ruido anormais

En funcionamento normal, os transformadores producen vibracións débiles e ruidos audibles. A corrente alternada nas bobinas causa cambios periódicos no campo magnético no núcleo de ferro, inducindo magnetorestricción nas láminas do núcleo. As sutis interaccións magnéticas entre las laminacións e os axustes dinámicos de forzas electromagnéticas dentro das bobinas xeran vibracións e sons regulares, similares ao "pulso vital" do transformador, refletindo a actividade electromagnética harmónica interna.

Se este "pulso" se desvia (por exemplo, incremento de vibración, audio anormal ou ruidos atípicos, como na Figura 1), pode revelar fallos ocultos. Componentes internos sueltos, curto-circuitos nas bobinas ou curto-circuitos do núcleo a tierra poden interrumpir a conversión de enerxía, causando estrés mecánico adicional e perturbacións electromagnéticas. A monitorización e análise precisas da vibración e do ruido son cruciais para o diagnóstico e a elaboración de estratexias de manutención preventiva.

1.3 Nivel anormal de óleo

O óleo do transformador, considerado a "sangue vital" para garantir a operación segura do equipo, desempeña múltiples roles esenciais como medio de dissipación de calor, barrera de aislamento e agente extintor de arcos. A suficiencia do seu volume determina directamente se o transformador pode manter un funcionamento estable e eficiente baixo condicións de traballo complexas.

A monitorización do nivel de óleo realiza-se mediante un indicador de nivel de óleo diseñado con precisión, que actúa como un "barómetro líquido" para o transformador, refletindo os cambios en tempo real no volume interno de óleo. Cando o indicador de nivel de óleo mostra anomalias, especialmente cando o nivel de óleo desce por debaixo da liña estándar, non é simplemente unha redución simple na cantidade de óleo, senón un sinal de advertencia que indica potenciais riscos graves: un descenso no nivel de óleo reducirá drasticamente a eficiencia de refrigeración, causando acumulación de calor e un aumento intensificado da temperatura interna, acelerando o envellecemento dos materiais de aislamento.

Ao mesmo tempo, a insuficiencia de óleo debilitará a protección de aislamento para os componentes internos, aumentando significativamente o risco de descargas de arco, que poden desencadear fallos catastróficos como cortocircuitos e ameazar a operación segura de todo o sistema de enerxía.

2. Estratexias de operación e manutención para transformadores de aerxeneradores en parques eólicos

2.1 Inspección xeral de transformadores

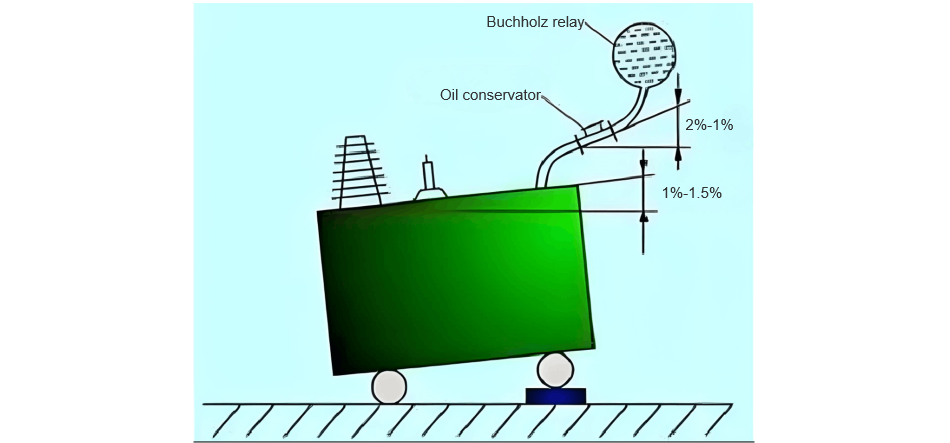

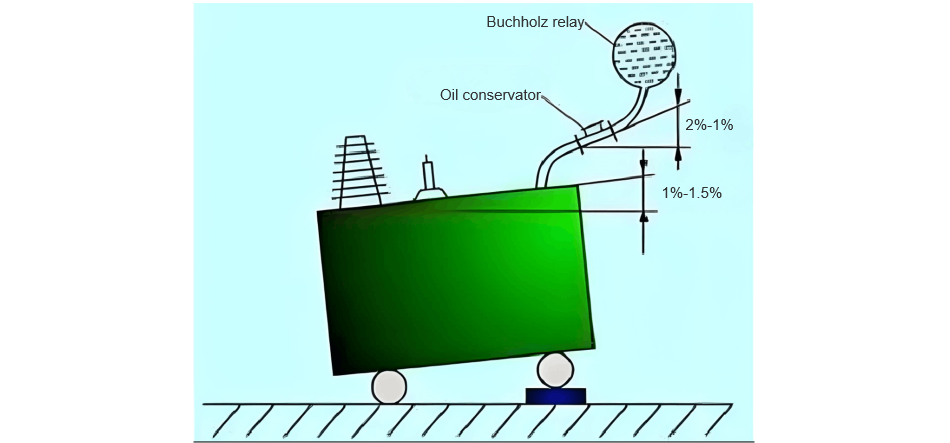

Os transformadores de enerxía logran a transmisión de alta tensión e o suministro de enerxía estable de 220V no extremo do usuario mediante a regulación de tensión, e a súa operación e manutención son cruciais para a estabilidade do sistema de enerxía. Un gran parque eólico, enfrentado a un gran número de transformadores ampliamente distribuídos, adopta un modo combinado de monitorización remota e inspección in situ: a monitorización remota usa sistemas en liña para controlar os parámetros de funcionamento, con comprobacións rutinarias diarias e monitorización intensificada durante os períodos de máxima demanda para rexistrar datos como a carga e a tensión, con disposición oportuna de anomalías; as inspeccións in situ cubren estruturas externas, selos de óleo, conexións de liñas e o estado dos relés Buchholz, con inspeccións específicas en condicións meteorolóxicas especiais. Despois da implementación, a taxa media anual de fallos dos transformadores diminuíu do 3% ao 1% inferior.

2.2 Melora da operación do sistema inteligente

Os sistemas de operación e manutención inteligentes requiren tanto a colaboración de equipos como capacidades de procesamento de datos. As tecnoloxías existentes dificilmente poden satisfacer as necesidades de escenarios complexos como o suministro de enerxía no lado de alta tensión, requirindo a construción de novos modelos. O desenvolvemento segue o proceso de "concepción teórica - verificación en laboratorio - aplicación práctica", combinando tecnoloxías como o cómputo en nube para desenvolver arquitecturas modulares, que se implementan despois de ser probadas en plataformas virtuais. Despois de tres meses de depuración do sistema, a taxa de fallos dos transformadores diminuíu un 30% no primeiro mes de operación, permitindo un aviso anticipado de posibles fallos.

2.3 Reforzo do traballo preventivo

A manutención preventiva é unha estratexia central, co obxectivo de eliminar peligros ocultos mediante inspeccións activas. O parque eólico usa sistemas en liña para monitorizar parámetros como a temperatura do óleo, realiza unha análise de mostras de óleo trimestral para avaliar o estado do aislamento e optimiza os sistemas de xestión para clarificar as responsabilidades postais. A manutención de transformadores secos inclúe a limpeza do núcleo de ferro, a inspección da carcasa e das bobinas e a manutención das superficies de contacto do bus. Despois da implementación, a interrupción non programada reduciuse de 240 horas a 40 horas, as perdas económicas diminuíron de 5 millóns de yuanes a 800.000 yuanes, e o tempo medio entre fallos (MTBF) aumentou de 2.000 horas a 4.500 horas.

2.4 Mantemento e xestión do óleo

Na xeración eólica, os transformadores do parque eólico, como equipamentos centrais de conversión de enerxía, impactan directamente na eficiencia global e nos rendimentos económicos. Mentres se busca operaciones eficientes, os parques eólicos deben cumprir responsabilidades sociais avançando prácticas de mantemento verde. Como parte central da xestión do ciclo de vida do transformador, o mantemento do óleo non só asegura a fiabilidade a longo prazo, senón que tamén sustenta operaciones sostenibles.

O óleo do transformador, a "sangue vital" do transformador, é crucial para a dissipación de calor; a súa calidade determina o rendemento eléctrico e a vida útil. A proba regular é, polo tanto, vital, centrándose en dous aspectos: 1) propiedades físicas e químicas (forza dieléctrica, valor ácido, humidade, contaminación por partículas); 2) Análise de Gases Disueltos (DGA), que detecta hidróxeno, acetileno, etileno, etc., para alertar antecipadamente sobre fallos internos (descarga parcial, sobreaquecimento, arco) e apoiar a manutención preventiva.

A purificación e substitución do óleo son clave para o mantemento. Con o tempo, o óleo deteriorase debido ao calor, oxidación e acumulación de contaminantes. A filtración en liña/offline eficiente elimina a humidade, impurezas e carbono libre, restaurando o aislamento e a transferencia de calor. A substitución oportuna do óleo, baseada en unha análise estrita da calidade e económica cando ocorre o envellecemento, maximiza a rentabilidade.

A temperatura adecuada do óleo optimiza o rendemento e prolonga a vida útil dos componentes. As comprobacións regulares do sistema de refrigeración, como a limpeza dos radiadores e a inspección de ventiladores/bombas, prevén o sobreaquecimento debido a unha mala dissipación de calor. Todos os datos de proba, rexistros de manutención e rexistros de substitución deben ser detallados, digitalizados e analizados para formar perfís de saúde, permitindo un planeamento de mantemento refinado e basado en datos.

3 Conclusión

A operación e manutención de transformadores en parques eólicos combina precisión técnica, xestión intelixente e sostenibilidade. A integración de monitorización avanzada, algoritmos de IA e experiencia tradicional mellora a predición de fallos, optimiza os ciclos de manutención, asegura a fiabilidade do suministro de enerxía e maximiza a utilización dos recursos eólicos. Este estudo, a través da análise das características operativas, a proposta de optimizacións de mantemento e a previsión de tendencias, ofrece valiosas reflexións para os enxeñeiros de enerxía eólica e os tomadores de decisións.