Høyspenninginverterer er viktige enheter for styring av AC-motorhastighet og brukes utbredt i industriene som heis, metallurgi, olje og kraftproduksjon, for regulering av hastigheten til høyeffekt, høyspenningsmotorer. Imidlertid opplever 6kV høyspenninginverterer ofte feilaktig avstyring under drift på grunn av faktorer som strømnettsfluktuasjoner og lastpåvirkninger, noe som betydelig påvirker sikkerheten og påliteligheten i motorhastighetskontrollsystemer.

For å sikre stabil drift av høyspenningfrekvensomformersystemer, forbedre industriell effektivitet og redusere energiforbruk, har regjeringen introdusert en rekke politikker som oppmuntrer forskning og bruk av høyspenninginverterteknologi. Derfor er en dypgående analyse av årsakene til feilaktig avstyring i 6kV høyspenninginverterer samt utvikling av effektive forebyggende tiltak av stor betydning for fremme av høyspenningfrekvensomformer-teknologi og vedlikehold av industriell økonomisk vekst.

1 Oversikt over 6kV høyspenninginverterer

En 6kV høyspenninginverter er et høyeffekt elektronisk styringsenhet som bruker IGBT-er som spenningskommutatorer og bruker en flernivå topologi for å oppnå variabel frekvens-hastighetsstyring på 6kV og over. Dens effektenheter bruker vanligvis tre-nivå neutrale punktklammende (3L-NPC) eller fem-nivå aktive neutrale punktklammende (5L-ANPC) kretser, bygd ved kaskading av flere undermoduler. Hver undermodul inneholder 6–24 IGBT-er og frikjøringsdioder, som genererer en trinnfaset bølgeform med 9–17 nivåer, som etter filtrering nærmer seg en sinusbølge.

Typiske kapasiteter varierer fra 3000 til 14 000 kVA, med spenningsnivåer som dekker 6kV, 10kV og 35kV. For høyere kapasitets- og spenningskrav kan modulær flernivåkonverter (MMC) topologi brukes, der undermoduler bruker halvbro eller fullbro-strukturer, med hundrevis av undermoduler staplet per fase, som muliggjør spenningsnivåer opp til 220kV og enkeltenhetskraft opptil 400 MVA, egnet for applikasjoner som integrering av fornybar energi i nettet, havbasert vindkraft og fleksibel DC-overføring. Kontrollstrategien for høyspenninginverterer er kompleks, og involverer nøkkleteknologier som bærebølge faseskiftmodulasjon, strømbalansering, sensorløs deteksjon og felt-svakningsoptimalisering.

2 Feilaktig avstyring i 6kV høyspenninginverterer

Under drift skjer ofte avstyringer i 6kV høyspenninginverterer på grunn av unormaliteter som overstrøm, overspenning og overoppvarming. Overstrømfeil forekommer typisk under oppstart eller plutselige endringer i last, hvor øyeblikkelig strøm kan overstige 2–3 ganger den nominerte verdien. Hvis strømmen overstiger 1600A i mer enn 100ms eller 2000A i over 10ms, blokkerer inverteren umiddelbart IGBT-ene og kobler fra utgangskontaktoren, som utløser hardvarebeskyttelsesavstyring.

Overspenningsfeil er vanligvis forårsaket av strømnettsfluktuasjoner eller plutselige endringer i last. Når DC-busspennen overskrider 1,2 ganger den nominerte verdien (1368V), aktiveres programvareovervoltagebeskyttelse; hvis den overstiger 1,35 ganger (1026V), utløser hardvarebeskyttelsen direkte avstyring. Overoppvarmingsfeil forekommer vanligvis i høytemperaturmiljøer eller under langvarig overlast. Når IGBT-temperaturen overstiger 90°C eller kylerelementets temperatur overstiger 70°C i mer enn 5 minutter, gir systemet en høytemperaturadvarsel; avstyring skjer direkte hvis temperaturene når 100°C eller 80°C, henholdsvis. Et felles trekk for disse tre feiltypene er at inverterens selvbekreftelsesmekanisme aktiveres, som raskt kutter av utgangen ved å blokkere IGBT-ene og frakoble kontaktorer, som fører til fenomener som motoremergensstopp og blinkende feilmeldinger.

3 Forebyggende tiltak

3.1 Strømbegrensende motstand

For å håndtere overstrømfeil kan en strømbegrensende motstand kobles i serie mellom inverterutgangen og motoren. Feltpåmessinger viser at når en 6kV/1500kVA inverter starter en motor på 380kW eller større, kan den øyeblikkelige startstrømmen nå 5–8 ganger den nominerte strømmen, langt over overstrømbeskyttelsesinnstillingen.

For å undertrykke startstrøm, kan en trådmotstand eller ikke-lineær zinkoksidvaristor med en motstand på 1–3Ω og en nominell effekt på 200–500W brukes. Den siste har en kaldmotstand over 100Ω og minker raskt med økende strøm, begrenser toppstartstrømmen til innenfor 2–3 ganger den nominerte verdien. Etter motorstart, når inverterens utgangsfrekvens stiger over 40Hz og strømmen faller under den nominerte verdien, er spenningsfallet over motstanden mindre enn 50V.

På dette tidspunktet kortslutter en omveiskontakt motstanden for å unngå kontinuerlig energitap. Hvis det skjer en strømstøt under start, og strømtransformatoren oppdager en verdi over 1200A, gir kontrollsystemet en advarsel; hvis den når 1500A, blokkerer inverteren umiddelbart IGBT-ene og åpner omveiskontaktoren, og setter inn strømbegrensende motstand for å raskt redusere strømmen. Omveiskontaktoren lukkes så snart igjen for å gjenopprette normal drift. Hele skiftprosessen tar mindre enn 0,5 sekunder, undertrykker effektivt strømstøtter, sikrer jevn motorstart og forbedrer betydelig inverterens pålitelighet.

3.2 Spenningsbegrensende krets

For å undertrykke overspenningsfeil kan en spenningsbegrensende krets kobles parallelt til DC-bussen. Denne kretsen består hovedsakelig av en metalloksidvaristor (MOV), en hurtig thyristor (GTO) og en deteksjonskrets. Feltpåmessinger viser at programvareovervoltagebeskyttelse aktiveres når nettspenningen fluktuert mer enn 15% eller når lastreduksjon fører til at DC-busspennen overstiger 1300V i over 20ms.

For å forhindre slike feil, kan en TYN-20/141 MOV brukes, med en utløsespenning på 1420V, maksimal slippstrøm på 20kA, og energiabsorberingskapasitet på 8800J per enhet. Når bussspennen overstiger 1350V, begynner MOV å lede og absorbere ekstra energi; hvis spenningen stiger til 1400V, utløses GTO, og ledet overvoltage-energi raskt til en motstand for å gjenopprette spenningen til et trygt nivå. Deteksjonskretsen overvåker kontinuerlig bussspennen.

Når spenningen synker under 1250V og forbli der i 50ms, sendes en frigivelsessignal, som slår av GTO og gjenoppretter normal systemdrift. Hvis bussspennen forbli over 1400V i over 100ms, identifiseres det som en alvorlig overvoltage-feil, og inverteren går inn i en programvarelåsestatus, som krever manuell nullstilling før ny start. Praksis viser at med denne begrensende kretsen, kan en 6kV inverter tåle 35% øyeblikkelig overvoltage og begrense overvoltage til innenfor 1,05 ganger den nominerte spenningen innen 100ms. Responsen er rask og pålitelig, og forhindrer effektivt hyppig overvoltage-avstyring, og forbedrer betydelig systemets kontinuitet og pålitelighet.

3.3 Strømdeling design

For å håndtere overoppvarmingsfeil, kan strømdelingsteknologi brukes for å redusere varmegenerasjon i kritiske komponenter som IGBT-er og kylerelementer, for å forhindre termisk avstyring.

Spesifikke tiltak inkluderer kobling av 1–2 elektrolytkondensatorer parallelt over positive og negative DC-busskontakter for hver effektenhet. Kondensatorene skal ha en kapasitet på 1000–2200μF, spenningsspesifikasjon ≥1600V, og kontinuerlig ripplestrøm ≥100A. Når inverterens utgangsstrøm overstiger 1,2 ganger den nominerte verdien (f.eks. 900A), kan disse parallelle kondensatorene gi 10%–20% strømdelingsevne, som reduserer den faktiske strømen gjennom IGBT-ene til 720–810A. Ettersom IGBT-ledningstap er proporsjonalt med kvadratet av strømmen, bidrar denne metoden effektivt til å redusere temperaturøkning.

I formelen: PCPC er IGBT-ledningstap (W); VCEVCE er IGBT-syrespenning (V), som har en lineær relasjon med strømmen ICIC (A); UηUη er IGBT-påslagsspenning (V); KK er strømforklargningsfaktoren for IGBT.

Det kan sees at etter å ha tatt delingsforanstaltninger, kan IGBT-ledningstap reduseres med 19% til 36%, og chipkontaktemperaturen kan reduseres med 10°C til 25°C, og dermed reduseres varmeproblemet med inverteren betydelig.

I tillegg, installeres 1 til 2 elektriske ventilatorer parallelt ved inngangen og utgangen av inverterens kylerelement, med en nominell luftmengde ≥ 3000 m³/h, som kan effektivt forbedre kjøleffekten av kylerelementet. Sett opp 6 til 8 temperatursensorer inne i kontrollkabinettet for å overvåke temperaturen på ulike effektenheter, moderkort, IGBT-drevkort, osv., i sanntid. Når noen punkts temperatur overstiger 65°C, starter kontrollsystemet straks elektriske ventilatoren med full fart og sender et "belastningsreduksjonsadvarsels" signal til inverterkontrollenheten.

Hvis temperaturen fortsetter å stige til 75°C og vare mer enn 10 minutter, gir systemet et "overvarmingsalarm" signal, som begrenser inverterens maksimale utgangsstrøm til under 50% av den nominerte verdien inntil temperaturen synker under 60°C, da løses "overvarmingsalarm" opp.

Hvis noen målepunktets temperatur overstiger 85°C og motoren strøm ikke synker under 30% av den nominerte verdien, låser inverteren umiddelbart hardwaren og stopper utgangen. For å forbedre kjøleffekten ytterligere, anvendes nanomaterialer som grafitt eller karbonnanorør på IGBT-kylerelementene for hver effektenhet, ved hjelp av deres ultra-høye termisk ledningsevne for å akselerere varmeframledningen av IGBT-chipene, og dermed redusere kontaktemperaturen.

4 Effektivitet av forebyggende tiltak

4.1 Eksperimentell design

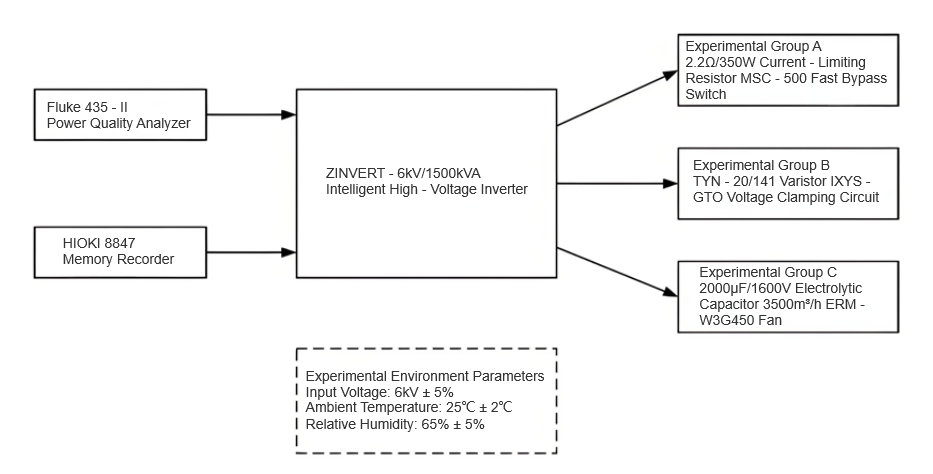

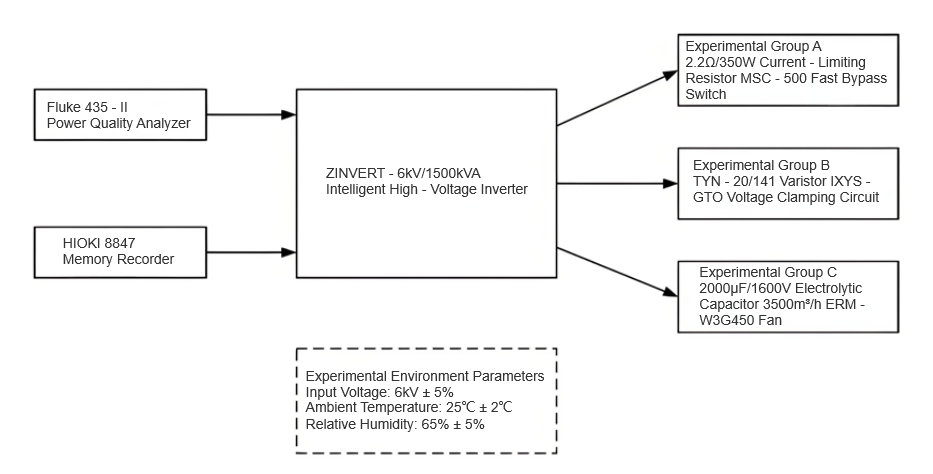

ZINVERT-6kV/1500kVA intelligente høyspenninginverter ble brukt som testobjekt, og en gruppekontrollert eksperiment ble utført for å verifisere effektiviteten av de tre foreslåtte forebyggende tiltakene. Eksperimentene ble utført under nominerte driftsbetingelser (innspenning: 6kV±5%; ambients temperatur: 25°C±2°C; relativ fuktighet: 65%±5%). Eksperimentet ble delt inn i fire grupper: kontrollgruppen tok ikke i bruk noen forebyggende tiltak; Gruppe A brukte en 2,2Ω/350W strømbegrensende motstand med en MSC-500 hurtig omveiskontakt; Gruppe B brukte en spenningsbegrensende krets dannet av en TYN-20/141 varistor og en IXYS-GTO koblet parallelt, med begrensende spenning satt til 1420V; Gruppe C brukte en 2000μF/1600V elektrolytkondensator (Hitachi HCG-serie) koblet parallelt for strømdeling, kombinert med en 3500 m³/h variable hastighetsventilator (EBM-W3G450) for tvungen kjøling.

Hver gruppe opererte kontinuerlig i 72 timer, med nøkkelparametre – som inverterens utgangsstrøm, DC-busspennen, og IGBT-kontaktemperaturen – registrert hvert sjette time. Data ble samlet inn ved hjelp av en Fluke 435-II strømkvalitetsanalyser og en HIOKI 8847 datalogger. Under eksperimentet ble tre typiske feilsituasjoner simulert: startoverstrøm (8 ganger den nominerte strømmen / 0,5s), nettspenningsfluktuasjon (+20% / 1s), og full belastning (ambients temperatur 35°C / 2t). Eksperimentoppsettet er vist i figur 1.

4.2 Resultatanalyse

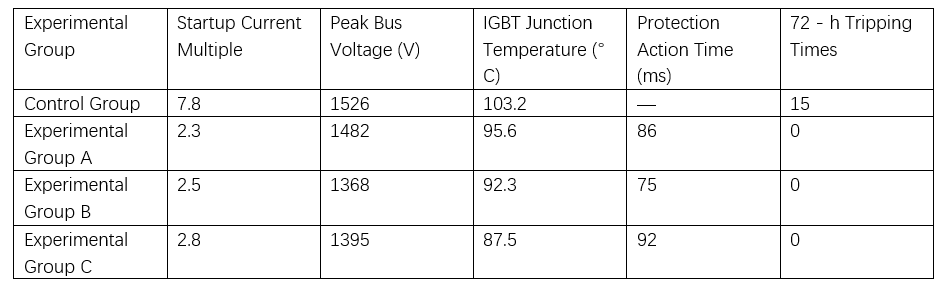

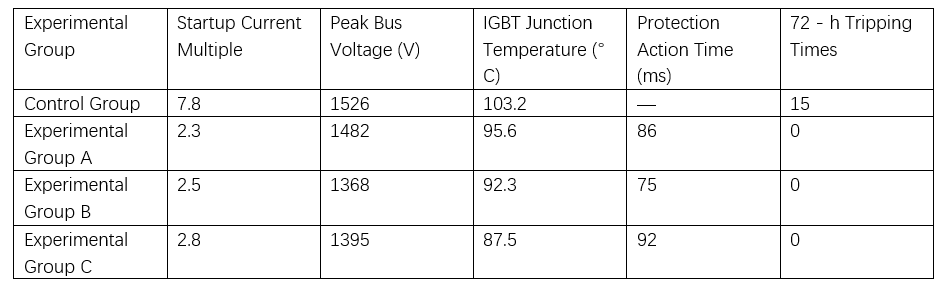

Etter 72 timers kontinuerlig drift, ble data fra de fire gruppene samlet inn og analysert, med resultater presentert i tabell 1. Kontrollgruppen opplevde avstyring under alle tre feilsituasjonene, mens de eksperimentelle gruppene med forebyggende tiltak demonstrerte effektiv feilbekjempelse. I Gruppe A ble toppstartstrømmen redusert fra 7,8 til 2,2 ganger den nominerte verdien, som effektivt forhindrede overstrømavstyring.

I Gruppe B begrenset spenningsbegrensende kretsen maksimal DC-busspenningsfluktuasjon til 1368V, langt under beskyttelsestrinn på 1420V. I Gruppe C beholdt kombinasjonen av strømdeling og tvungen kjøling maksimal IGBT-kontaktemperatur under 87,5°C, betydelig lavere enn avstyringstrinnet på 100°C. Dessuten var responstiden for alle tre forebyggende tiltak innen 100ms, som oppfyller kravet om rask beskyttelse. Det oppsto ingen falsk utløsning under eksperimentet, noe som indikerer stabil og pålitelig systemytelse.

5 Konklusjon

Denne studien analyserer systematisk årsakene til feilaktig avstyring i 6kV høyspenninginverterer og foreslår målrettede forebyggende tiltak. Eksperimentelle resultater bekrefter at strømbegrensende motstand effektivt kontrollerer startstrøm, spenningsbegrensende krets signifikant begrenser DC-buss overvoltage, og kombinasjonen av strømdeling med tvungen kjøling reduserer betydelig risiko for IGBT overoppvarming, og dermed forbedrer systemets totale pålitelighet.