Os inversores de alta tensión son dispositivos críticos para o control de velocidade dos motores de corrente alternada e usanse amplamente na regulación da velocidade de motores de alta potencia e alta tensión en industrias como a elevación, a metalurgia, o petróleo e a xeración de enerxía. No entanto, os inversores de alta tensión de 6kV a miúdo experimentan fallos anómalos de salto do motor durante a operación debido a factores como as fluctuacións da rede e os impactos da carga, afectando significativamente a seguridade e a fiabilidade dos sistemas de control de velocidade do motor.

Para asegurar a estabilidade da operación dos sistemas de inversores de frecuencia variable (VFD) de alta tensión, mellorar a eficiencia industrial e reducir o consumo de enerxía, o goberno introduciu unha serie de políticas que fomentan a investigación e a aplicación da tecnoloxía de inversores de alta tensión. Polo tanto, unha análise en profundidade das causas dos fallos anómalos de salto nos inversores de 6kV de alta tensión e o desenvolvemento de medidas preventivas efectivas son de gran importancia para avanzar na tecnoloxía VFD de alta tensión e sostener o crecemento económico industrial.

1 Visión xeral dos inversores de 6kV de alta tensión

Un inversor de alta tensión de 6kV é un dispositivo electrónico de alta potencia que usa IGBTs como elementos de conmutación e emprega unha topoloxía multinivel para lograr un control de velocidade de frecuencia variable a 6kV ou superior. As súas unidades de potencia adoitan adoptar circuitos de tres niveis con punto neutro bloqueado (3L-NPC) ou circuitos de cinco niveis con punto neutro activo bloqueado (5L-ANPC), construídos mediante a cascada de múltiples submódulos. Cada submódulo contén 6-24 IGBTs e diodos de rueda libre, xerando unha onda escalonada de 9-17 niveis, que se aproxima a unha onda senoidal despois do filtrado.

As capacidades típicas van dende 3000 a 14.000 kVA, con niveis de tensión que cubren 6kV, 10kV e 35kV. Para requisitos de maior capacidade e tensión, pode usarse unha topoloxía de conversor modular multinivel (MMC), onde os submódulos empregan estruturas de ponte semiconductora ou de ponte completa, con centenas de submódulos apilados por fase, permitindo niveis de tensión ata 220kV e capacidade unitaria ata 400 MVA, adecuadas para aplicacións como a integración de enerxías renovables na rede, a enerxía eólica marítima e a transmisión DC flexible. A estratexia de control dos inversores de alta tensión é complexa, implicando tecnoloxías clave como a modulación de desprazamento de fase do portador, o equilibrio de corrente, a detección sen sensor e a optimización de debilitamento do campo.

2 Fallos anómalos de salto no inversor de 6kV de alta tensión

Durante a operación, os inversores de 6kV de alta tensión saltan con frecuencia debido a anormalidades como sobrecorrente, sobretensión e sobrecaloramento. Os fallos de sobrecorrente xeralmente ocorren durante o arranque ou cambios súbitos de carga, onde a corrente instantánea pode superar 2-3 veces o valor nominal. Se a corrente excede 1600A durante máis de 100ms ou 2000A durante máis de 10ms, o inversor bloquea inmediatamente os IGBTs e desconecta o contactor de saída, activando o salto de protección hardware.

Os fallos de sobretensión xeralmente son causados por fluctuacións da rede ou cambios súbitos de carga. Cando a tensión do bus DC supera 1,2 veces o valor nominal (1368V), a protección de sobretensión software activa; se supera 1,35 veces (1026V), a protección hardware salta directamente. Os fallos de sobrecaloramento xeralmente ocorren en ambientes de alta temperatura ou durante a operación de sobrecarga prolongada. Cando a temperatura do IGBT supera 90°C ou a temperatura do disipador supera 70°C durante máis de 5 minutos, o sistema emite un aviso de alta temperatura; o salto ocorre directamente se as temperaturas alcanzan 100°C ou 80°C, respectivamente. Unha característica común destes tres tipos de fallos é a activación do mecanismo de auto-protección do inversor, que corta rapidamente a saída ao bloquear os IGBTs e desconectar os contactores, resultando en fenómenos como a parada de emergencia do motor e o intermitente de aviso de fallo.

3 Medidas preventivas

3.1 Resistencia limitadora de corrente

Para abordar os fallos de sobrecorrente, pode conectarse unha resistencia limitadora de corrente en serie entre a saída do inversor e o motor. As medidas no terreo mostran que cando un inversor de 6kV/1500kVA arranca un motor de 380kW ou superior, a corrente de arranque instantánea pode chegar a 5-8 veces a corrente nominal, superando de lonxe a configuración de protección de sobrecorrente.

Para suprimir a corrente de arranque, pode usar un resistor de hilo enrollado ou un varistor de óxido de zinco non lineal con unha resistencia de 1-3Ω e unha potencia nominal de 200-500W. Este último ten unha resistencia a frío superior a 100Ω e diminúe rapidamente á medida que aumenta a corrente, limitando a corrente de arranque máxima a 2-3 veces o valor nominal. Despois do arranque do motor, cando a frecuencia de saída do inversor supera 40Hz e a corrente desce abaixo do valor nominal, a caída de tensión a través da resistencia é inferior a 50V.

Neste punto, un contactor de derivación curta a resistencia para evitar a perda de potencia continua. Se a corrente aumenta durante o arranque, cando o transformador de corrente detecta un valor que supera 1200A, o sistema de control emite un aviso; se alcanza 1500A, o inversor bloquea inmediatamente os IGBTs e abre o contactor de derivación, reincorporando a resistencia limitadora de corrente para reducir rapidamente a corrente. O contactor de derivación volve a pechar para restablecer a operación normal. Todo o proceso de conmutación dura menos de 0,5s, suprimindo eficazmente os picos de corrente, asegurando un arranque suave do motor e mellorando significativamente a fiabilidade do inversor.

3.2 Circuito de clavado de tensión

Para suprimir os fallos de sobretensión, pódese conectar un circuito de clavado de tensión en paralelo ao bus DC. Este circuito consiste principalmente nun varistor de óxido metálico (MOV), un tiristor rápido (GTO) e un circuito de detección. Os datos no terreo mostran que a protección de sobretensión software activa cando a tensión da rede fluctúa máis do 15% ou cando a redución da carga fai que a tensión do bus DC supere 1300V durante máis de 20ms.

Para prevenir estes fallos, pode usar un TYN-20/141 MOV, con unha tensión de disparo de 1420V, unha corrente de descarga máxima de 20kA e unha capacidade de absorción de enerxía de 8800J por unidade. Cando a tensión do bus supera 1350V, o MOV comeza a conducir e absorver a enerxía excedente; se a tensión asciende a 1400V, o GTO dispara, desviando rapidamente a enerxía de sobretensión a un resistor para restaurar a tensión a un nivel seguro. O circuito de detección monitoriza continuamente a tensión do bus.

Cando a tensión desce por debaixo de 1250V e permanece así durante 50ms, envíase unha señal de liberación, apagando o GTO e restablecendo a operación normal do sistema. Se a tensión do bus permanece por encima de 1400V durante máis de 100ms, identifícase un fallo grave de sobretensión, e o inversor entra nun estado de bloqueo software, requirendo un reinicio manual antes de reiniciar. A práctica mostra que con este circuito de clavado, un inversor de 6kV pode soportar un 35% de sobretensión instantánea e suprimir a sobretensión a 1,05 veces a tensión nominal dentro de 100ms. A resposta é rápida e fiable, evitando eficazmente os saltos frecuentes de sobretensión e mellorando significativamente a continuidad e a fiabilidade do sistema.

3.3 Diseño de compartición de corrente

Para abordar os fallos de sobrecaloramento, pode usarse a tecnoloxía de compartición de corrente para reducir a xeración de calor en compoñentes clave como os IGBTs e os disipadores, previndo o salto térmico.

Medidas específicas inclúen conectar 1-2 condensadores electrolíticos en paralelo entre os terminais positivo e negativo do bus DC de cada unidade de potencia. Os condensadores deben ter unha capacitancia de 1000-2200μF, unha clasificación de tensión ≥1600V e unha corrente de ondulación continua ≥100A. Cando a corrente de saída do inversor supera 1,2 veces o valor nominal (por exemplo, 900A), estes condensadores paralelos poden proporcionar unha capacidade de compartición de corrente de 10%-20%, reducindo a corrente real a través dos IGBTs a 720-810A. Dado que as perdas de conducción dos IGBTs son proporcionais ao cadrado da corrente, esta aproximación reduce eficazmente o aumento de temperatura.

Na fórmula: PCPC é a perda de conducción do IGBT (W); VCEVCE é a tensión de saturación do IGBT (V), que ten unha relación linear coa corrente ICIC (A); UηUη é a tensión de encendido do IGBT (V); KK é o factor de amplificación de corrente do IGBT.

Pode verse que, despois de tomar medidas de deriva, a perda de conducción do IGBT pode reducirse entre o 19% e o 36%, e a temperatura da xuntura do chip pode diminuír entre 10°C e 25°C, aliviando así enormemente o problema de calentamento do inversor.

Ademais, instálanse 1 a 2 ventiladores eléctricos en paralelo na entrada e na saída do disipador de calor do inversor, con un caudal nominal ≥ 3000 m³/h, que poden mellorar eficazmente o rendemento de refrigeración do disipador. Instálanse 6 a 8 sensores de temperatura dentro do armario de control para monitorizar en tempo real as temperaturas de varias unidades de potencia, placa madre, placa de conducción IGBT, etc. Cando a temperatura de calquera punto supera 65°C, o sistema de control inicia inmediatamente o ventilador eléctrico a toda velocidade e envía unha señal de "advertencia de redución de carga" á unidade de control do inversor.

Se a temperatura segue a subir a 75°C e dura máis de 10 minutos, o sistema emite unha señal de "alarma de sobretemperatura", limitando a corrente máxima de saída do inversor a menos do 50% do valor nominal ata que a temperatura desce por debaixo de 60°C, momento no que se levanta a "alarma de sobretemperatura".

Se a temperatura de calquera punto de medida supera 85°C e a corrente do motor non desce por debaixo do 30% do valor nominal, o inversor bloquea inmediatamente o hardware e para a saída. Para mellorar ainda máis o rendemento de refrigeración, aplícanse nanomateriais como o grafeno ou as nanotubos de carbono nos disipadores de calor IGBT de cada unidade de potencia, utilizando a súa ultra alta conductividad térmica para acelerar a dissipación de calor dos chips IGBT, reducindo así a temperatura da xuntura.

4 Efectividade das medidas preventivas

4.1 Diseño experimental

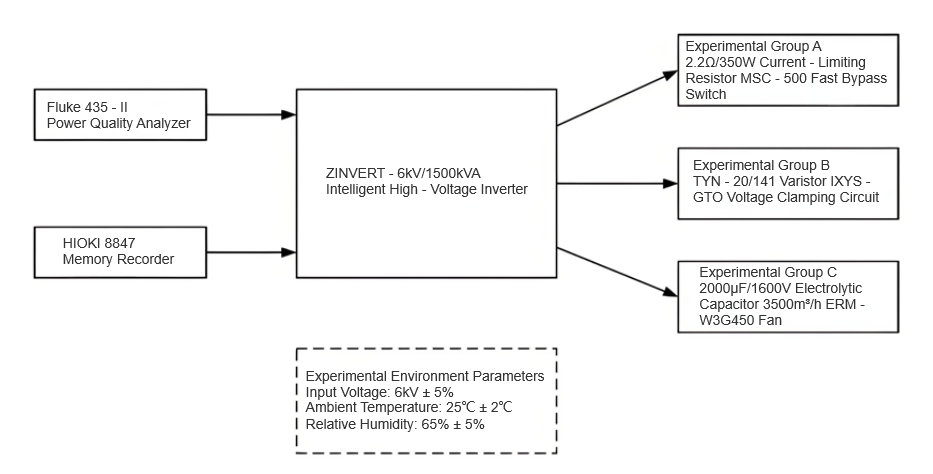

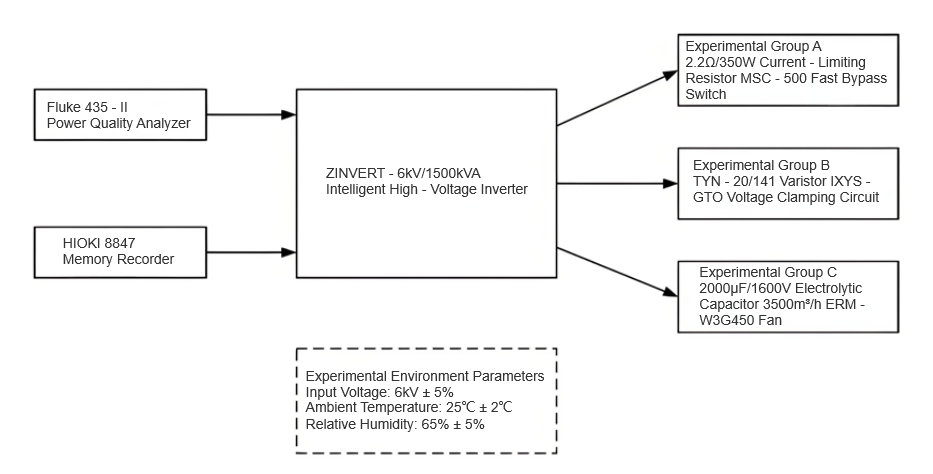

Usouse o inversor inteligente de alta tensión ZINVERT-6kV/1500kVA como obxecto de proba, e realizouse un experimento de control agrupado para verificar a efectividade das tres medidas preventivas propostas. Os experimentos realizáronse baixo condicións nominais de operación (tensión de entrada: 6kV±5%; temperatura ambiente: 25°C±2°C; humidade relativa: 65%±5%). O experimento dividiuse en catro grupos: o grupo de control non adoptou medidas preventivas; o Grupo A empregou un resistor limitador de corrente de 2,2Ω/350W con un interruptor de derivación rápido MSC-500; o Grupo B usou un circuito de clavado de tensión formado por un varistor TYN-20/141 e un IXYS-GTO conectados en paralelo, coa tensión de clavado establecida en 1420V; o Grupo C utilizou un condensador electrolítico de 2000μF/1600V (serie HCG de Hitachi) conectado en paralelo para compartición de corrente, combinado con un ventilador de velocidade variable de 3500 m³/h (EBM-W3G450) para refrigeración forzada.

Cada grupo operou de forma continua durante 72 horas, rexistrándose cada 6 horas parámetros clave como a corrente de saída do inversor, a tensión do bus DC e a temperatura da xuntura do IGBT. Os datos recopiláronse usando un analizador de calidade de enerxía Fluke 435-II e un registrador de datos HIOKI 8847. Durante o experimento, simuláronse tres escenarios de fallo típicos: sobrecorrente de arranque (8 veces a corrente nominal / 0,5s), fluctuación da tensión da rede (+20% / 1s) e operación a carga completa (temperatura ambiente 35°C / 2h). A configuración experimental amósase na Figura 1.

4.2 Análise de resultados

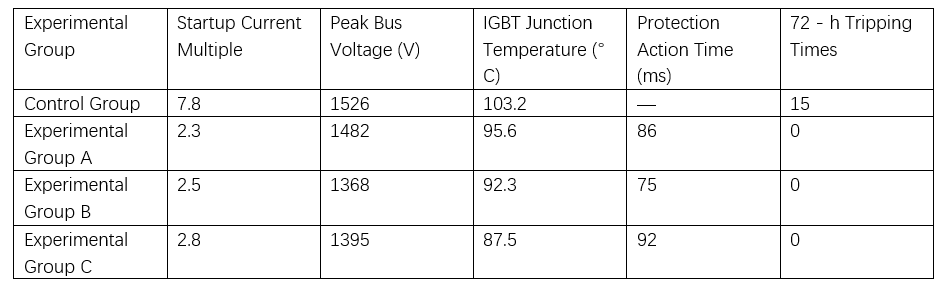

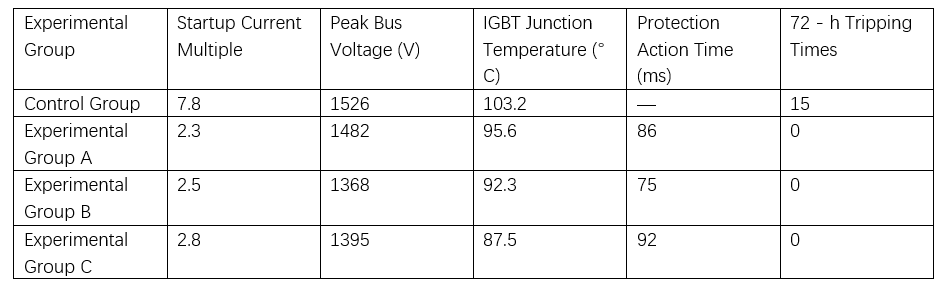

Despois de 72 horas de operación continua, recopiláronse e analizáronse os datos dos catro grupos, con resultados presentados na Táboa 1. O grupo de control experimentou saltos baixo as tres condicións de fallo, mentres que os grupos experimentais con medidas preventivas demostraron unha supresión efectiva dos fallos. No Grupo A, a corrente de arranque máxima reduciuse de 7,8 a 2,2 veces o valor nominal, evitando eficazmente os saltos de sobrecorrente.

No Grupo B, o circuito de clavado de tensión limitou a fluctuación máxima da tensión do bus DC a 1368V, ben por debaixo do límite de protección de 1420V. No Grupo C, a combinación de compartición de corrente e refrigeración forzada manteve a temperatura máxima da xuntura do IGBT por debaixo de 87,5°C, significativamente máis baixa que o límite de salto de 100°C. Ademais, o tempo de resposta de todas as tres medidas preventivas foi dentro de 100ms, cumprindo o requisito de protección rápida. Non ocorreu ningún disparo falso durante o experimento, indicando un rendemento do sistema estável e fiable.

5 Conclusión

Este estudo analizou sistemáticamente as causas dos saltos anómalos nos inversores de 6kV de alta tensión e propuxo medidas preventivas específicas. Os resultados experimentais confirmaron que a resistencia limitadora de corrente controla eficazmente a corrente de arranque, o circuito de clavado de tensión suprime significativamente a sobretensión do bus DC, e a combinación de compartición de corrente con refrigeración forzada reduciu enormemente o risco de sobrecaloramento dos IGBTs, mellorando así a fiabilidade global do sistema.