Los inversores de alta tensión son dispositivos críticos para el control de la velocidad de los motores de corriente alterna y se utilizan ampliamente en aplicaciones de regulación de velocidad de motores de alta potencia y alta tensión en industrias como la elevación, la metalurgia, el petróleo y la generación de energía. Sin embargo, los inversores de alta tensión de 6kV a menudo experimentan fallos anormales de salto del conductor durante la operación debido a factores como fluctuaciones en la red y impactos de carga, lo que afecta significativamente la seguridad y confiabilidad de los sistemas de control de velocidad de los motores.

Para garantizar una operación estable de los sistemas de variadores de frecuencia de alta tensión (VFD), mejorar la eficiencia industrial y reducir el consumo de energía, el gobierno ha introducido una serie de políticas que fomentan la investigación y aplicación de la tecnología de inversores de alta tensión. Por lo tanto, un análisis profundo de las causas de los fallos de salto anormal en los inversores de alta tensión de 6kV y el desarrollo de medidas preventivas efectivas son de gran importancia para avanzar en la tecnología VFD de alta tensión y mantener el crecimiento económico industrial.

1 Visión general de los inversores de alta tensión de 6kV

Un inversor de alta tensión de 6kV es un dispositivo electrónico de potencia de alta potencia que utiliza IGBT como elementos de conmutación y emplea una topología multinivel para lograr un control de velocidad variable de frecuencia a 6kV y superior. Sus unidades de potencia suelen adoptar circuitos de tres niveles de punto neutro clavado (3L-NPC) o de cinco niveles de punto neutro clavado activo (5L-ANPC), construidos mediante la cascada de múltiples submódulos. Cada submódulo contiene 6-24 IGBT y diodos de rueda libre, generando una onda escalonada de 9-17 niveles, que se aproxima a una onda sinusoidal después de filtrar.

Las capacidades típicas van desde 3000 hasta 14,000 kVA, con niveles de voltaje que abarcan 6kV, 10kV y 35kV. Para requisitos de mayor capacidad y voltaje, se puede utilizar la topología de convertidor multinivel modular (MMC), donde los submódulos emplean estructuras de puente medio o puente completo, con cientos de submódulos apilados por fase, permitiendo niveles de voltaje de hasta 220kV y capacidad unitaria de hasta 400 MVA, adecuadas para aplicaciones como la integración de energías renovables en la red, energía eólica marina y transmisión DC flexible. La estrategia de control de los inversores de alta tensión es compleja, implicando tecnologías clave como la modulación de desplazamiento de fase de portadora, equilibrio de corriente, detección sin sensor y optimización de debilitamiento de campo.

2 Fallos de salto anormal del conductor en inversores de alta tensión de 6kV

Durante la operación, los inversores de alta tensión de 6kV suelen saltar debido a anomalías como sobrecorriente, sobretensión y sobrecalentamiento. Los fallos de sobrecorriente suelen ocurrir durante el arranque o cambios bruscos de carga, donde la corriente instantánea puede superar 2-3 veces el valor nominal. Si la corriente supera 1600A durante más de 100ms o 2000A durante más de 10ms, el inversor bloquea inmediatamente los IGBT y desconecta el contactor de salida, disparando el salto de protección por hardware.

Los fallos de sobretensión suelen ser causados por fluctuaciones en la red o cambios bruscos de carga. Cuando la tensión del bus DC supera 1.2 veces el valor nominal (1368V), se activa la protección de sobretensión por software; si supera 1.35 veces (1026V), la protección por hardware dispara directamente. Los fallos de sobrecalentamiento suelen ocurrir en entornos de alta temperatura o durante la operación prolongada con sobrecarga. Cuando la temperatura de los IGBT supera 90°C o la temperatura del disipador de calor supera 70°C durante más de 5 minutos, el sistema emite una advertencia de alta temperatura; si las temperaturas alcanzan 100°C o 80°C, respectivamente, ocurre el salto directo. Una característica común de estos tres tipos de fallos es la activación del mecanismo de autoprotección del inversor, que corta rápidamente la salida al bloquear los IGBT y desconectar los contactores, resultando en fenómenos como la parada de emergencia del motor y alarmas de fallo intermitentes.

3 Medidas Preventivas

3.1 Resistencia limitadora de corriente

Para abordar los fallos de sobrecorriente, se puede conectar en serie una resistencia limitadora de corriente entre la salida del inversor y el motor. Las mediciones en campo muestran que cuando un inversor de 6kV/1500kVA inicia un motor de 380kW o superior, la corriente de arranque instantánea puede alcanzar 5-8 veces la corriente nominal, muy por encima del ajuste de protección de sobrecorriente.

Para suprimir la corriente de arranque, se puede usar una resistencia de alambre enrollado o un varistor de óxido de zinc no lineal con una resistencia de 1-3Ω y una potencia nominal de 200-500W. Este último tiene una resistencia en frío superior a 100Ω y disminuye rápidamente a medida que aumenta la corriente, limitando la corriente de arranque pico a dentro de 2-3 veces el valor nominal. Después del arranque del motor, cuando la frecuencia de salida del inversor supera los 40Hz y la corriente cae por debajo del valor nominal, la caída de tensión a través de la resistencia es menor a 50V.

En este punto, un contactor de derivación cortocircuita la resistencia para evitar la pérdida continua de potencia. Si hay un aumento de corriente durante el arranque, cuando el transformador de corriente detecta un valor que supera los 1200A, el sistema de control emite una advertencia; si llega a 1500A, el inversor bloquea inmediatamente los IGBT y abre el contactor de derivación, reinsertando la resistencia limitadora de corriente para reducir rápidamente la corriente. Luego, el contactor de derivación se cierra nuevamente para restaurar la operación normal. Todo el proceso de conmutación toma menos de 0.5s, suprimiendo eficazmente los picos de corriente, asegurando un arranque suave del motor y mejorando significativamente la confiabilidad del inversor.

3.2 Circuito de clavado de tensión

Para suprimir los fallos de sobretensión, se puede conectar en paralelo al bus DC un circuito de clavado de tensión. Este circuito consta principalmente de un varistor de óxido metálico (MOV), un tiristor rápido (GTO) y un circuito de detección. Los datos de campo muestran que la protección de sobretensión por software se activa cuando la tensión de la red fluctúa más del 15% o cuando la reducción de carga hace que la tensión del bus DC supere 1300V durante más de 20ms.

Para prevenir tales fallos, se puede usar un MOV TYN-20/141, con una tensión de disparo de 1420V, corriente máxima de descarga de 20kA y capacidad de absorción de energía de 8800J por unidad. Cuando la tensión del bus supera 1350V, el MOV comienza a conducir y absorbe la energía excedente; si la tensión sube a 1400V, el GTO se dispara, desviando rápidamente la energía de sobretensión hacia una resistencia para restaurar la tensión a un nivel seguro. El circuito de detección monitorea continuamente la tensión del bus.

Cuando la tensión baja por debajo de 1250V y permanece así durante 50ms, se envía una señal de liberación, apagando el GTO y restaurando la operación normal del sistema. Si la tensión del bus permanece por encima de 1400V durante más de 100ms, se identifica un fallo grave de sobretensión, y el inversor entra en un estado de bloqueo por software, requiriendo un reinicio manual antes de reiniciar. La práctica muestra que con este circuito de clavado, un inversor de 6kV puede soportar un 35% de sobretensión instantánea y suprimir la sobretensión a dentro de 1.05 veces la tensión nominal en 100ms. La respuesta es rápida y confiable, previniendo eficazmente el salto frecuente por sobretensión y mejorando significativamente la continuidad y confiabilidad del sistema.

3.3 Diseño de compartición de corriente

Para abordar los fallos de sobrecalentamiento, se puede utilizar la tecnología de compartición de corriente para reducir la generación de calor en componentes críticos como IGBT y disipadores de calor, previniendo el salto térmico.

Medidas específicas incluyen conectar 1-2 condensadores electrolíticos en paralelo a través de los terminales positivo y negativo del bus DC de cada unidad de potencia. Los condensadores deben tener una capacitancia de 1000-2200μF, una tensión nominal ≥1600V y una corriente de ondulación continua ≥100A. Cuando la corriente de salida del inversor supera 1.2 veces el valor nominal (por ejemplo, 900A), estos condensadores en paralelo pueden proporcionar una capacidad de compartición de corriente del 10%-20%, reduciendo la corriente real a través de los IGBT a 720-810A. Dado que las pérdidas de conducción de los IGBT son proporcionales al cuadrado de la corriente, este enfoque reduce eficazmente el aumento de temperatura.

En la fórmula: PCPC es la pérdida de conducción de IGBT (W); VCEVCE es la tensión de saturación de IGBT (V), que tiene una relación lineal con la corriente ICIC (A); UηUη es la tensión de encendido de IGBT (V); KK es el factor de amplificación de corriente de IGBT.

Se puede ver que, después de tomar medidas de derivación, la pérdida de conducción de IGBT se puede reducir en un 19% a 36%, y la temperatura de unión del chip puede disminuir en 10°C a 25°C, aliviando así en gran medida el problema de calentamiento del inversor.

Además, instale 1 a 2 ventiladores eléctricos en paralelo en la entrada y salida del disipador de calor del inversor, con un caudal nominal de ≥ 3000 m³/h, lo que puede mejorar eficazmente la refrigeración del disipador de calor. Instale 6 a 8 sensores de temperatura en el interior del gabinete de control para monitorear en tiempo real las temperaturas de las diversas unidades de potencia, placa madre, placa de control de IGBT, etc. Cuando la temperatura de cualquier punto supere los 65°C, el sistema de control inicia inmediatamente el ventilador a máxima velocidad y envía una señal de "advertencia de reducción de carga" a la unidad de control del inversor.

Si la temperatura continúa subiendo a 75°C y dura más de 10 minutos, el sistema emite una señal de "alarma de sobrecalentamiento", limitando la corriente de salida máxima del inversor a menos del 50% del valor nominal hasta que la temperatura baje por debajo de 60°C, momento en el que se levanta la "alarma de sobrecalentamiento".

Si la temperatura de cualquier punto de medición supera 85°C y la corriente del motor no baja por debajo del 30% del valor nominal, el inversor bloquea inmediatamente el hardware y detiene la salida. Para mejorar aún más el enfriamiento, aplique materiales nanométricos como el grafeno o nanotubos de carbono en los disipadores de calor de IGBT de cada unidad de potencia, utilizando su ultra-alta conductividad térmica para acelerar la disipación de calor de los chips de IGBT, reduciendo así la temperatura de unión.

4 Eficacia de las medidas preventivas

4.1 Diseño experimental

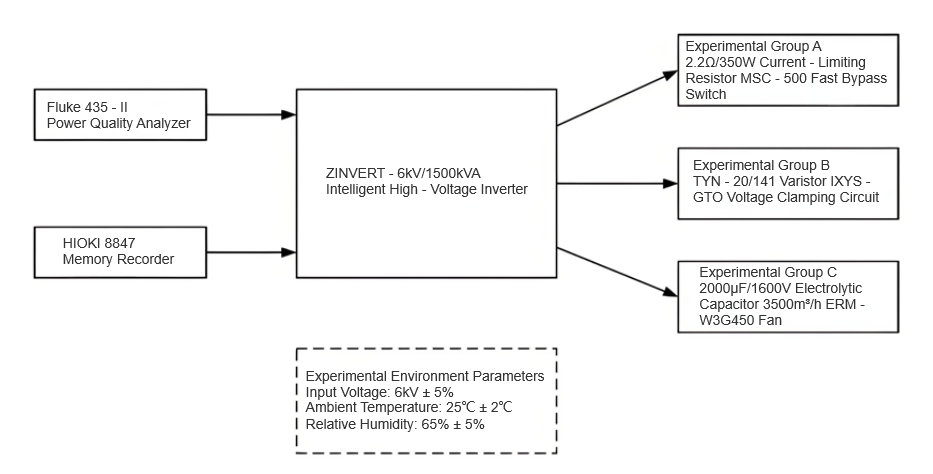

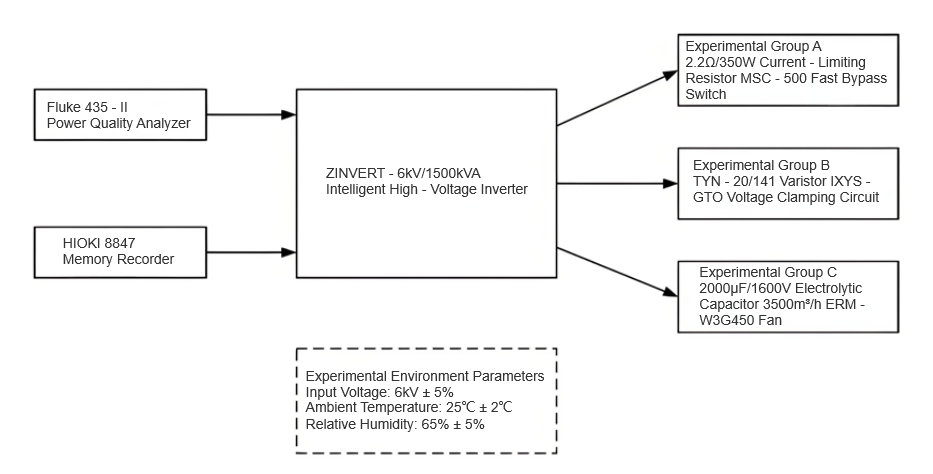

Se utilizó el inversor inteligente de alta tensión ZINVERT-6kV/1500kVA como objeto de prueba y se realizó un experimento de control agrupado para verificar la eficacia de las tres medidas preventivas propuestas. Los experimentos se llevaron a cabo bajo condiciones de operación nominales (tensión de entrada: 6kV±5%; temperatura ambiente: 25°C±2°C; humedad relativa: 65%±5%). El experimento se dividió en cuatro grupos: el grupo de control no adoptó medidas preventivas; el Grupo A empleó una resistencia limitadora de corriente de 2.2Ω/350W con un interruptor de derivación rápido MSC-500; el Grupo B utilizó un circuito de clavado de tensión formado por un varistor TYN-20/141 y un GTO IXYS conectados en paralelo, con la tensión de clavado configurada en 1420V; el Grupo C utilizó un condensador electrolítico de 2000μF/1600V (serie Hitachi HCG) conectado en paralelo para compartir corriente, combinado con un ventilador de velocidad variable de 3500 m³/h (EBM-W3G450) para enfriamiento forzado.

Cada grupo operó continuamente durante 72 horas, registrando cada 6 horas parámetros clave como la corriente de salida del inversor, la tensión del bus DC y la temperatura de unión de IGBT. Los datos se recopilaron utilizando un analizador de calidad de energía Fluke 435-II y un registrador de datos HIOKI 8847. Durante el experimento, se simularon tres escenarios de fallo típicos: sobrecorriente de arranque (8 veces la corriente nominal / 0.5s), fluctuación de la tensión de la red (+20% / 1s) y operación a plena carga (temperatura ambiente 35°C / 2h). La configuración experimental se muestra en la Figura 1.

4.2 Análisis de resultados

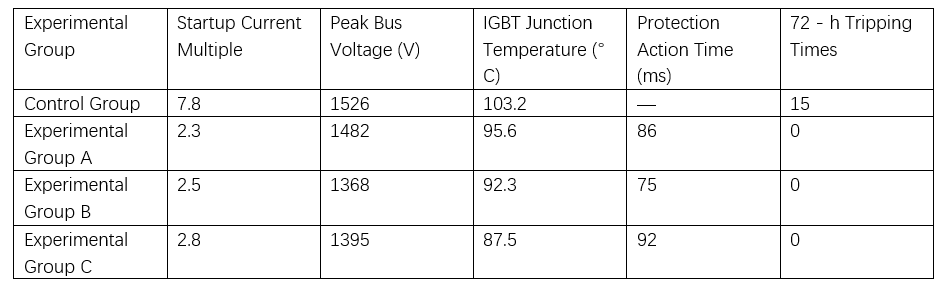

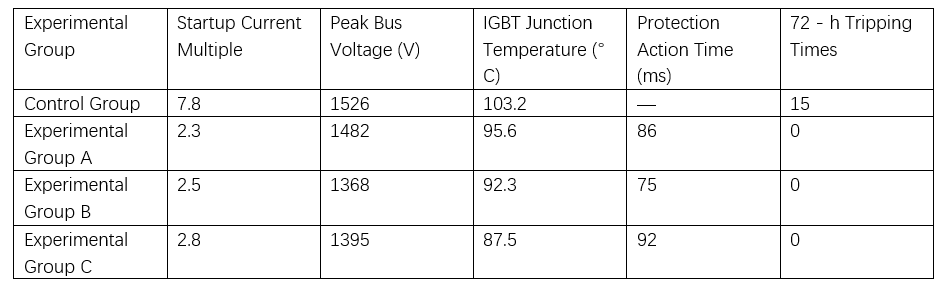

Después de 72 horas de operación continua, se recopilaron y analizaron los datos de los cuatro grupos, presentándose los resultados en la Tabla 1. El grupo de control experimentó salto bajo todas las tres condiciones de fallo, mientras que los grupos experimentales con medidas preventivas demostraron una supresión eficaz de los fallos. En el Grupo A, la corriente de arranque pico se redujo de 7.8 a 2.2 veces el valor nominal, previniendo eficazmente el salto por sobrecorriente.

En el Grupo B, el circuito de clavado de tensión limitó la fluctuación máxima de la tensión del bus DC a 1368V, bien por debajo del umbral de protección de 1420V. En el Grupo C, la combinación de compartición de corriente y enfriamiento forzado mantuvo la temperatura máxima de unión de IGBT por debajo de 87.5°C, significativamente inferior al umbral de salto de 100°C. Además, el tiempo de respuesta de las tres medidas preventivas fue de menos de 100ms, cumpliendo con el requisito de protección rápida. No se produjeron disparos falsos durante el experimento, indicando un rendimiento del sistema estable y confiable.

5 Conclusión

Este estudio analizó sistemáticamente las causas de los saltos anormales en los inversores de alta tensión de 6kV y propuso medidas preventivas dirigidas. Los resultados experimentales confirman que la resistencia limitadora de corriente controla eficazmente la corriente de arranque, el circuito de clavado de tensión suprime significativamente la sobretensión del bus DC, y la combinación de compartición de corriente con enfriamiento forzado reduce en gran medida el riesgo de sobrecalentamiento de IGBT, mejorando así la confiabilidad general del sistema.