1. Auswahl und Rolle von Mikrocomputer-integrierten Schutzgeräten

1.1 Auswahl von Mikrocomputer-integrierten Schutzgeräten

Um sicherzustellen, dass ein mikrocomputerintegriertes Schutzgerät seine Relaisschutzfunktionen korrekt und genau ausführt, sollten bei der Auslegung die Zuverlässigkeit, die Reaktionszeit, die Wartung und Inbetriebnahme sowie zusätzliche Funktionen umfassend berücksichtigt werden.

Die Signalzufuhr für mikrocomputerintegrierte Schutzgeräte ist dieselbe wie bei traditionellen Relaisschutzsystemen: Spannungs- und Stromsignale werden von Spannungswandlern (PTs) und Stromwandlern (CTs) eingespeist, von Sendern in die vom Schutzgerät erforderlichen Standardsignale umgewandelt, gefiltert, um niedrig- und hochrangige Harmonische sowie andere Störungen zu entfernen, und dann durch einen A/D-Wandler von analogen in digitale Signale umgewandelt.

Der CPU führt Berechnungen an den digitalen Eingängen durch, vergleicht die Ergebnisse mit voreingestellten Werten, trifft Entscheidungen und entscheidet dann, ob eine Alarmanzeige oder ein Auslösen des Schutzes notwendig ist. Um die Anforderungen an die Zuverlässigkeit zu erfüllen, werden die Mess- und Schutzeingangssignale von unabhängigen Verarbeitungseinheiten innerhalb des Geräts verarbeitet und ausgegeben. Dies gewährleistet die Messgenauigkeit und bietet bei schweren Fehlern ausreichenden Spielraum. Die allgemeine Ingenieur-Zuverlässigkeit wird erfüllt, wenn das Gerät bei einem Fehlerstrom, der 20-mal den normalen Wert erreicht, keinen A/D-Überlauf oder -Sättigung erleidet.

1.2 Auswahl der Reaktionszeit

Der Software-Ablauf eines Schutzgeräts ist im Allgemeinen wie in der folgenden Abbildung dargestellt:

Es ist aus dem Diagramm ersichtlich, dass die Reaktionszeit eines Schutzgeräts eng mit der verwendeten Software und der Methode zur Berechnung der elektrischen Größen verbunden ist, was den Benutzern im Allgemeinen nicht bekannt ist.

Bei der Auslegung und Auswahl können wir die Qualität eines Schutzgeräts nur auf Grundlage von drei Indikatoren beurteilen: Berechnungsgenauigkeit, Reaktionszeit und Rechenlast. Diese drei Faktoren stehen in gegenseitigem Widerspruch: Geringe Berechnungsgenauigkeit und geringe Rechenlast führen zu schnelleren Reaktionszeiten, während höhere Genauigkeit und größere Rechenlast zu langsameren Reaktionszeiten führen. Im Allgemeinen reichen für Endbenutzer eines Stromnetzes eine Rechenlast größer als 3, eine Berechnungsgenauigkeit höher als 0,2 % und eine maximale Reaktionszeit kleiner als 30 ms, um typische ingenieurtechnische Anforderungen an die Reaktionszeit zu erfüllen.

1.3 Auswahl weiterer Funktionen

Integrierte Schutzgeräte enthalten zahlreiche integrierte Schaltkreise und erfordern hohe technische Kenntnisse für die Wartung. Bei der Auswahl sollten Geräte mit modularen und standardisierten Hardwarekomponenten bevorzugt werden, sodass Hardwarefehler durch einfachen Austausch von Modulen behoben werden können, wodurch die Arbeitswirtschaft verbessert wird. Darüber hinaus sollte das Schutzgerät ein eingebautes EPROM-Modul haben, das es ermöglicht, alle Einstellungen digital zu speichern. Feldpersonal kann diese Einstellungen dann leicht abrufen, um die Geräte in Betrieb zu nehmen, ohne sie neu zu programmieren.

Um sich in das Gesamtprojekt des automatisierten Überwachungssystems zu integrieren, sollte das Schutzgerät Kommunikationsfähigkeiten haben, die es ermöglichen, über Datenbusse leicht Netzwerke zu bilden und Post-Auslöseinformationen an das übergeordnete automatische Überwachungssystem zu senden.

2. Beziehung zwischen integrierten Schutzgeräten und betriebsweiten Automatisierungskontrollsystemen

Basierend auf der Konfiguration und den Kommunikationsanforderungen des betriebsweiten Automatisierungskontrollsystems wird das Automatisierungssystem für mikrocomputerintegrierte Schutzgeräte im Allgemeinen in drei Ebenen unterteilt: die Schaltanlagenebene, die Umspannebene und die zentrale Steuerung.

2.1 Schaltanlagenebene

Die Schaltanlagenebene besteht aus verschiedenen Arten von mikrocomputerintegrierten Schutzgeräten, die direkt in Schaltanlagen installiert sind. Jedes Gerät übernimmt direkt die Mess-, Schutz- und Steuerfunktionen für seinen jeweiligen Schrank. Die spezifischen Funktionen sind wie folgt:

(1) Eingangs-Schrank

Schutzfunktionen: Blitzableiterkurzschlussströmung, zeitverzögerte Kurzschlussströmung.

Messfunktionen: Dreiphasen-Strom, dreiphasige Spannung, aktive/reaktive Leistung, aktive/reaktive Energie.

Überwachungsfunktionen: Kontaktorposition geöffnet/geschlossen.

Steuerfunktionen: Manuelles Öffnen/Schließen (am Schrank), Fernsteuerung zum Öffnen/Schließen.

Alarmfunktionen: Auslösen bei Unfall, Warnsignale, Öffnen/Schließen-Status, Gerätefehler, Fehleraufzeichnung usw.

(2) Transformator-Schrank

Schutzfunktionen: Blitzableiterkurzschlussströmung, zeitverzögerte Kurzschlussströmung, inverse Überlastung, Einphasen-Erdschluss, Starkgas-Auslösung.

Mess-, Überwachungs- und Steuerfunktionen: Gleich wie beim Eingangs-Schrank.

Alarmfunktionen: Auslösen bei Unfall, Lichtgas, Temperaturalarm, Warnsignale, Öffnen/Schließen-Status, Gerätefehler, Fehleraufzeichnung usw.

(3) Busbar-Schrank

Schutz-, Überwachungs- und Steuerfunktionen: Gleich wie beim Eingangs-Schrank.

Alarmfunktionen: Auslösen bei Unfall, Gerätefehler, Fehleraufzeichnung usw.

(4) Motor-Schrank

Schutzfunktionen: Blitzableiterkurzschlussströmung, zeitverzögerte Kurzschlussströmung, Überlastung, Einphasen-Erdschluss, Unterpannung, Überhitzung.

Messfunktionen: Dreiphasen-Strom, dreiphasige Spannung, aktive/reaktive Leistung, aktive/reaktive Energie.

Überwachungsfunktionen: Kontaktorposition geöffnet/geschlossen.

Steuerfunktionen: Manuelles Öffnen/Schließen (am Schrank), Fernsteuerung zum Öffnen/Schließen.

Alarmfunktionen: Auslösen bei Unfall, Warnsignale, Öffnen/Schließen-Status, Gerätefehler, Fehleraufzeichnung usw.

Nach der Datenerfassung in ihren jeweiligen Schaltanlagen senden die Schutzgeräte die Daten über einen Bus an den Überwachungscomputer auf der Umspannebene. Dieses System reduziert die Steuerkabel erheblich, verkürzt die Zeit für die vor Ort durchgeführte Inbetriebnahme und verbessert die Arbeitswirtschaft.

2.2 Umspannebene

Viele Signale aus der Umspannstation müssen über das industrielle Ethernet des Werks an die zentrale Steuerung übertragen werden, und Steuerbefehle von der zentralen Steuerung müssen empfangen und an die Schutzgeräte gesendet werden. Die Umspannebene besteht in der Regel aus industriellen Steuercomputern, Druckern und Monitoren. Ihre Hauptfunktionen umfassen die Konfiguration und Verwaltung der Schutzgeräte in den Schaltanlagen, die Überwachung des Systems, die Erstellung und Verwaltung der Umspanndatenbank und die Kommunikation mit der zentralen Steuerung.

Aufgrund der Geheimhaltung der Software und der elektrischen Berechnungsmethoden ihrer Schutzgeräte durch die Hersteller muss die Umspannebene auch die Protokollkonvertierung für die Kommunikation übernehmen, um die Signalübertragung und -empfang zwischen der zentralen Steuerung und den Schutzgeräten zu ermöglichen.

2.3 Kommunikationsnetzwerk

Die Kommunikation zwischen Schaltanlagen und Umspannstation kann ein MODbus-Busnetzwerk verwenden, das bis zu 64 Slave-Stationen unterstützt. Zwischen dem Kommunikationsnetzwerk und den Geräten wird optische Trennung verwendet, um externe Störungen zu vermeiden. Die Kommunikation zwischen der Umspannstation und der zentralen Steuerung erfolgt über ein industrielles Ethernet mit Glasfasermedium, mit einer Kommunikationsrate von mehr als 1 Mbps.

2.4 Software

Das Systemsoftware kann Plattformen mit international standardisierten Architekturen wie Windows NT verwenden. Die Softwaremodule sollten umfassen: Master-Steuerungssoftware, Grafiksoftware, Datenbankverwaltungssoftware, Berichtserstellungssoftware und Kommunikationssoftware.

Bei der Auswahl der Software sollte die Master-Steuerungssoftware einen hohen Grad an Modularität aufweisen. Hohe Modularität ermöglicht es dem Feldpersonal, Software basierend auf den Standortbedingungen aufzurufen, ohne zusätzliche Programmierung durchzuführen, was die Arbeits- und Wartungsaufgaben für Disponenten und Wartungspersonal erheblich reduziert und die Arbeitswirtschaft verbessert.

3. Weitere Überlegungen

Darüber hinaus sollten bei der Hardwareauswahl für mikrocomputerintegrierte Schutzgeräte die folgenden Punkte beachtet werden:

Verwendung eines versiegelten, verstärkten Gehäuses, das starken Vibrationen und Störungen widersteht, mit kompakter Installationsgröße, geeignet für harte Umgebungen und Panelmontage.

Verwendung einer industriellen Doppel-CPU-Struktur, wobei jedes Gerät eine Haupt-CPU und eine Kommunikations-CPU enthält. Die beiden CPUs arbeiten im gegenseitigen Prüfmodus, um die Reaktionszeit und Genauigkeit zu verbessern, Fehlfunktionen oder Fehlzustände zu verhindern und die Stabilität und Zuverlässigkeit zu erhöhen.

Vollständige Temperaturautomatik-Kompensation, die es dem Gerät ermöglicht, langfristig in Umgebungen von -20°C bis +60°C zu arbeiten.

Die Mess- und Schutzsignale werden innerhalb des Geräts getrennt verarbeitet, was sowohl die Genauigkeitsanforderungen als auch die Anforderungen an den Schutzbereich und die Zuverlässigkeit erfüllt.

Verwendung eines dedizierten Frequenzabtastkreises, um die Netzfrequenz präzise zu verfolgen und die Berechnungen der elektrischen Größen genauer zu machen.

Verwendung von optischer Isolierung für digitale Eingänge/Ausgänge und geschirmte Kabel für die interne Schrankverkabelung, um externe Störungen effektiv zu verhindern und die Störfestigkeit des Geräts zu verbessern.

Verwendung eines großen LCD-Bildschirms und einer weichen Tastatur für klarere numerische Anzeigen und einfache Bedienung.

Nach der Inbetriebnahme und dem Betrieb werden verschiedene Schutzeinstellungen digital in EPROM gespeichert, sodass sie nach der Inbetriebnahme oder der Reparatur eines Schaltkreisfehlers sofort wieder abgerufen werden können.

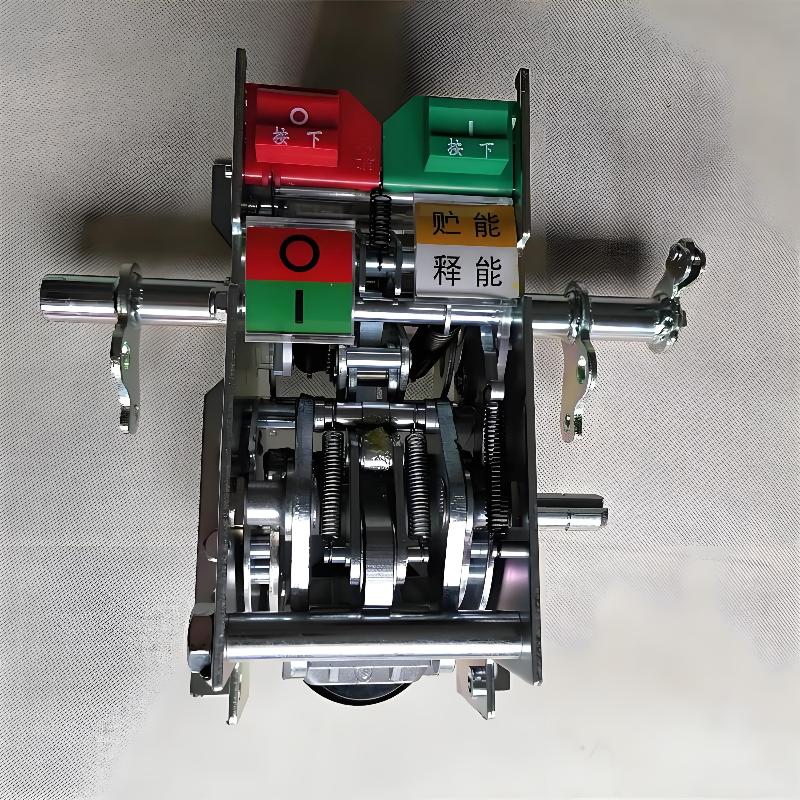

Ausgestattet mit einem voll funktionsfähigen Schaltkreis für den Betrieb von Schaltgeräten, geeignet für die Steuerung verschiedener Arten von Schaltgeräten, um die Modernisierung der Umspannanlagen zu erleichtern.

Hat umfassende Unfallanalysefähigkeiten, einschließlich Aufzeichnung von Schutzaktionen, Überwachung von Signalen, die Grenzwerte überschreiten, und Fehleraufzeichnung.

4. Rolle von Mikrocomputer-integrierten Schutzgeräten in Hochspannungsschaltanlagen

Mikrocomputer-Schutzgeräte schützen vor ungewöhnlichen Zuständen in Schaltkreisen. Ihre Rollen in Hochspannungsschaltanlagen umfassen:

Mikrocomputer-Schutzgeräte verfügen über leistungsstarke Datenverarbeitungs-, logische Berechnungs- und Informationsspeicherfähigkeiten mit fortschrittlichen internen Architekturen. Sie bieten vollständige Schutzfunktionen, die denen konventioneller Relaisschutzsysteme entsprechen. Durch das Empfangen von Signalen von Messkomponenten wie Strom- und Spannungswandlern kann das Gerät den Schaltkreisstatus überwachen, steuern und schützen, etwa durch Kurzschluss-, Überlast- und Einphasen-Erdschluss-Schutz.

Ohne Schutzgeräte würden Hochspannungsschaltanlagen Relais verwenden, um diese Schutzfunktionen zu erfüllen. Moderne Mikrocomputer-Schutzsysteme bieten erweiterte Funktionalitäten, wie einfache Fernsteuerung, Kommunikation mit übergeordneten Systemen zur Übertragung von Strom-, Spannungs-, Leistungs- und Energiendaten sowie bequeme Anpassung der Schutzeinstellungen.