1. Seleção e Função dos Dispositivos de Proteção Integrados por Microcomputador

1.1 Seleção de Dispositivos de Proteção Integrados por Microcomputador

Para garantir que um dispositivo de proteção integrado por microcomputador execute corretamente e com precisão suas tarefas de proteção relé, a seleção durante o projeto deve considerar de forma abrangente a confiabilidade, o tempo de resposta, a manutenção e a comissionamento, além de funções adicionais.

A entrada de sinal para dispositivos de proteção integrados por microcomputador é a mesma da proteção relé tradicional: os sinais de tensão e corrente são introduzidos a partir de transformadores de potencial (PTs) e transformadores de corrente (CTs), convertidos por transmissores em sinais padrão necessários pelo dispositivo de proteção, filtrados para remover harmônicos de ordem baixa e alta e outras interferências, e então convertidos de sinais analógicos para digitais por um conversor A/D.

O CPU realiza cálculos na entrada digital, compara os resultados com valores pré-definidos, faz julgamentos e, em seguida, decide se deve acionar um alarme ou disparo. Para atender aos requisitos de confiabilidade, os sinais de entrada de medição e proteção são processados e saídos por unidades de processamento independentes dentro do dispositivo. Isso garante a precisão da medição, enquanto fornece margem suficiente durante falhas graves. A confiabilidade geral da engenharia é satisfeita se o dispositivo não experimentar transbordamento ou saturação do A/D quando a corrente de falha atinge 20 vezes o valor normal.

1.2 Seleção do Tempo de Resposta

O fluxo de trabalho do software de um dispositivo de proteção é geralmente como mostrado na figura abaixo:

Pode-se ver no diagrama que o tempo de resposta de um dispositivo de proteção está intimamente relacionado ao software usado e ao método de cálculo das grandezas elétricas, que geralmente é desconhecido pelos usuários.

Durante o projeto e a seleção, só podemos julgar a qualidade de um dispositivo de proteção com base em três indicadores: precisão do cálculo, tempo de resposta e carga computacional. Esses três fatores são mutuamente conflitantes: baixa precisão de cálculo e pequena carga computacional levam a tempos de resposta mais rápidos, enquanto maior precisão e maior carga computacional resultam em tempos de resposta mais lentos. Geralmente, para os usuários finais de uma rede de energia, definir a carga computacional para maior que 3 vezes, precisão de cálculo superior a 0,2% e tempo de resposta máximo inferior a 30ms é suficiente para atender aos requisitos típicos de tempo de resposta de engenharia.

1.3 Seleção de Outras Funções

Dispositivos de proteção integrados contêm numerosos circuitos integrados, exigindo alto nível de expertise técnica para manutenção. Durante a seleção, priorize dispositivos com hardware modular e padronizado, permitindo que as falhas de hardware sejam resolvidas simplesmente substituindo módulos, melhorando assim a eficiência do trabalho. Além disso, o dispositivo de proteção deve ter um módulo EPROM embutido, permitindo que todos os valores de configuração sejam armazenados digitalmente. Os técnicos de campo podem, então, recuperar facilmente essas configurações para a comissionamento do equipamento, sem a necessidade de reprogramação.

Para se integrar ao sistema de monitoramento automatizado do projeto, o dispositivo de proteção deve ter capacidades de comunicação, permitindo a formação fácil de redes via barras de dados e a transmissão de informações pós-disparo para o sistema de monitoramento automatizado superior.

2. Relação entre Dispositivos de Proteção Integrados e Sistemas de Controle Automatizado de Planta

Com base na configuração e nos requisitos de comunicação do sistema de controle automatizado da planta, o sistema de automação para dispositivos de proteção integrados por microcomputador geralmente é dividido em três camadas: a camada de quadro de distribuição, a camada de subestação e a sala de controle central.

2.1 Camada de Quadro de Distribuição

A camada de quadro de distribuição consiste em diversos tipos de dispositivos de proteção integrados por microcomputador, instalados diretamente nos quadros de distribuição. Cada dispositivo lida diretamente com as funções de medição, sinalização de proteção e controle para seu respectivo gabinete. As funções específicas são as seguintes:

(1) Gabinete de Entrada

Funções de Proteção: Sobrecorrente instantânea, sobrecorrente com retardo.

Funções de Medição: Corrente trifásica, tensão trifásica, potência ativa/reactiva, energia ativa/reactiva.

Funções de Monitoramento: Posição do disjuntor aberto/fechado.

Funções de Controle: Abertura/fechamento manual (no gabinete), abertura/fechamento remoto.

Funções de Alarme: Desligamento devido a acidente, sinais de advertência, estado de abertura/fechamento, falha do dispositivo, gravação de falha, etc.

(2) Gabinete de Transformador

Funções de Proteção: Sobrecorrente instantânea, sobrecorrente com retardo, sobrecarga inversa, falha de terra monofásica, desligamento por gás pesado.

Funções de Medição, Monitoramento e Controle: Mesmas do gabinete de entrada.

Funções de Alarme: Desligamento devido a acidente, gás leve, alarme de temperatura, sinais de advertência, estado de abertura/fechamento, falha do dispositivo, gravação de falha, etc.

(3) Gabinete de Barramento

Funções de Proteção, Monitoramento e Controle: Mesmas do gabinete de entrada.

Funções de Alarme: Desligamento devido a acidente, falha do dispositivo, gravação de falha, etc.

(4) Gabinete de Motor

Funções de Proteção: Sobrecorrente instantânea, sobrecorrente com retardo, sobrecarga, falha de terra monofásica, subtensão, superaquecimento.

Funções de Medição: Corrente trifásica, tensão trifásica, potência ativa/reactiva, energia ativa/reactiva.

Funções de Monitoramento: Posição do disjuntor aberto/fechado.

Funções de Controle: Abertura/fechamento manual (no gabinete), abertura/fechamento remoto.

Funções de Alarme: Desligamento devido a acidente, sinais de advertência, estado de abertura/fechamento, falha do dispositivo, gravação de falha, etc.

Após a aquisição de dados em seus respectivos quadros de distribuição, os dispositivos de proteção transmitem os dados via barramento para o computador de monitoramento na camada de subestação. Este sistema reduz significativamente os cabos de controle, encurta o tempo de comissionamento no local e melhora a eficiência do trabalho.

2.2 Camada de Subestação

Muitos sinais da subestação precisam ser transmitidos para a sala de controle central através do Ethernet industrial da planta, e comandos de controle da sala de controle central precisam ser recebidos e enviados aos dispositivos de proteção. A camada de subestação geralmente consiste em computadores de controle industrial, impressoras e monitores. Suas principais funções incluem a configuração e gerenciamento de dispositivos de proteção de quadros de distribuição, monitoramento da operação do sistema, estabelecimento e gerenciamento do banco de dados da subestação e comunicação com a sala de controle central.

Devido à confidencialidade dos fabricantes sobre o software e os métodos de cálculo elétrico de seus dispositivos de proteção, a camada de subestação também deve lidar com a conversão de protocolos de comunicação para facilitar a transmissão e recepção de sinais entre a sala de controle central e os dispositivos de proteção.

2.3 Rede de Comunicação

A comunicação entre o quadro de distribuição e a subestação pode usar uma rede de barramento MODbus, suportando até 64 estações escravas. O isolamento óptico é usado entre a rede de comunicação e os dispositivos para prevenir interferências externas. A comunicação entre a subestação e a sala de controle central usa um Ethernet industrial com meio de fibra óptica, com uma taxa de comunicação superior a 1 Mbps.

2.4 Software

O software do sistema pode usar plataformas mainstream com arquiteturas padrão internacionais, como Windows NT. Os módulos de software devem incluir: software de controle principal, software gráfico, software de gerenciamento de banco de dados, software de geração de relatórios e software de comunicação.

Ao selecionar o software, o software de controle principal deve ter um alto grau de modularidade. A alta modularidade permite que os técnicos de campo chamem o software com base nas condições do local, sem programação adicional, reduzindo significativamente a carga de trabalho operacional e de manutenção para despachantes e pessoal de manutenção, melhorando a eficiência do trabalho.

3. Outras Considerações

Além disso, as seguintes questões devem ser observadas durante a seleção de hardware para dispositivos de proteção integrados por microcomputador:

Use uma caixa selada e reforçada, resistente a vibrações fortes e interferências, com tamanho compacto de instalação, adequada para ambientes rigorosos e montagem em painel.

Use uma estrutura de duplo CPU industrial, com cada dispositivo contendo um CPU principal e um CPU de comunicação. Os dois CPUS trabalham em modo de inspeção mútua para melhorar o tempo de resposta e a precisão, prevenir operações errôneas ou falhas de operação, e aumentar a estabilidade e confiabilidade.

Compensação térmica automática em faixa total permite que o dispositivo opere por longos períodos em ambientes de -20°C a +60°C.

Os sinais de medição e proteção são processados separadamente dentro do dispositivo, satisfazendo tanto os requisitos de precisão quanto os requisitos de faixa de proteção e confiabilidade.

Use um circuito de amostragem de frequência dedicado para rastrear com precisão a frequência da rede, tornando os cálculos de grandezas elétricas mais precisos.

Use isolamento óptico para entrada/saída digital e cabos blindados para fiação interna do gabinete, prevendo eficazmente interferências externas e melhorando a capacidade anti-interferência do dispositivo.

Use um display LCD de grande tela e teclado macio para exibição numérica mais clara e operação mais fácil.

Após a comissionamento e operação, vários valores de configuração de proteção são armazenados digitalmente no EPROM, permitindo sua recuperação imediata após a comissionamento ou reparo de falha no circuito.

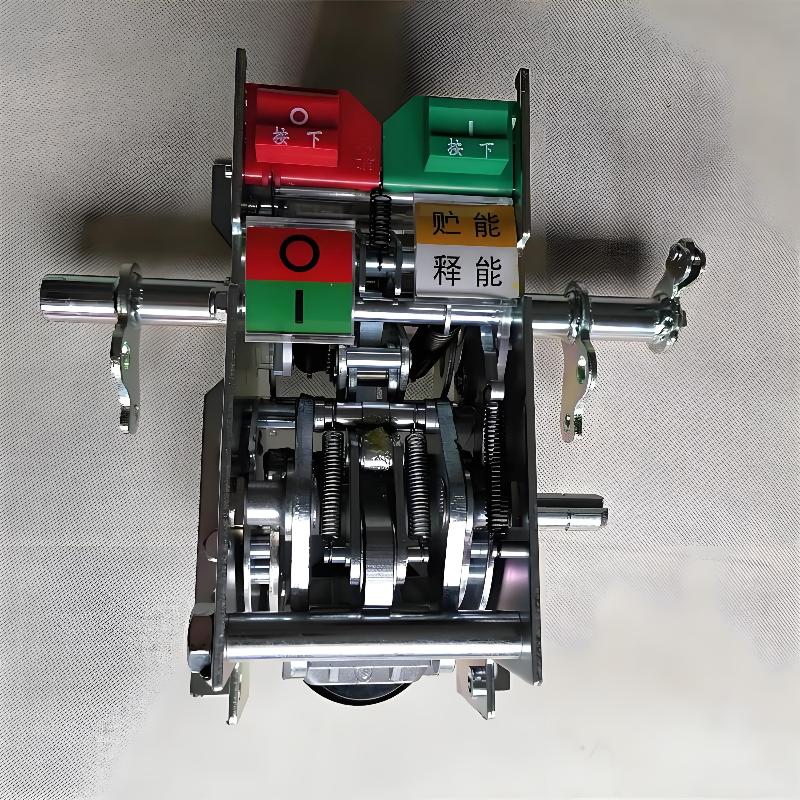

Equipado com um circuito de operação de disjuntor totalmente funcional, adequado para controlar diversos tipos de disjuntores, facilitando a reforma da subestação.

Possui capacidades completas de análise de acidentes, incluindo registros de eventos de ação de proteção, registros de sinal de grandeza elétrica acima do limite e gravação de falhas.

4. Papel dos Dispositivos de Proteção Integrados por Microcomputador nos Equipamentos de Alta Tensão

Os dispositivos de proteção por microcomputador protegem contra condições anormais nos circuitos. Seus papéis nos equipamentos de alta tensão incluem:

Os dispositivos de proteção por microcomputador possuem poderosas capacidades de processamento de dados, cálculo lógico e armazenamento de informações, com arquiteturas internas avançadas. Eles oferecem funções de proteção completas equivalentes à proteção relé convencional. Ao receber sinais de componentes de medição, como transformadores de corrente e tensão, o dispositivo pode monitorar, controlar e proteger o estado do circuito, como proteção contra curto-circuito, proteção contra sobrecarga e proteção contra falha de terra monofásica.

Sem dispositivos de proteção, os equipamentos de alta tensão usam relés para alcançar essas funções de proteção. A proteção moderna por microcomputador fornece funcionalidades aprimoradas, como controle remoto fácil, comunicação com sistemas superiores para transmissão de dados de corrente, tensão, potência e energia, e ajuste conveniente das configurações de proteção.