1. Selezione e Ruolo dei Dispositivi Integrati di Protezione a Microcomputer

1.1 Selezione dei Dispositivi Integrati di Protezione a Microcomputer

Per garantire che un dispositivo integrato di protezione a microcomputer esegua correttamente e con precisione i suoi compiti di protezione, durante la progettazione la selezione dovrebbe considerare in modo completo l'affidabilità, il tempo di risposta, la manutenzione e la messa in servizio, nonché le funzioni aggiuntive.

L'ingresso del segnale per i dispositivi integrati di protezione a microcomputer è lo stesso della protezione a relè tradizionale: i segnali di tensione e corrente vengono introdotti dai trasformatori di tensione (PT) e corrente (CT), convertiti dai trasmettitori nei segnali standard richiesti dal dispositivo di protezione, filtrati per rimuovere armoniche di basso e alto ordine e altre interferenze, quindi convertiti da segnali analogici a digitali da un convertitore A/D.

Il CPU esegue calcoli sull'ingresso digitale, confronta i risultati con valori preimpostati, effettua giudizi e decide se attivare un allarme o un trip. Per soddisfare i requisiti di affidabilità, i segnali di ingresso per misurazione e protezione vengono elaborati e inviati da unità di elaborazione indipendenti all'interno del dispositivo. Ciò garantisce la precisione delle misurazioni fornendo un margine sufficiente in caso di guasti gravi. L'affidabilità generale dell'ingegneria è soddisfatta se il dispositivo non subisce overflow o saturazione A/D quando la corrente di guasto raggiunge 20 volte il valore normale.

1.2 Selezione del Tempo di Risposta

Il flusso di lavoro software di un dispositivo di protezione è generalmente come mostrato nella figura sottostante:

Dalla figura si può vedere che il tempo di risposta di un dispositivo di protezione è strettamente legato al software utilizzato e al metodo di calcolo delle grandezze elettriche, che in genere non è noto agli utenti.

Durante la progettazione e la selezione, possiamo giudicare la qualità di un dispositivo di protezione solo in base a tre indicatori: precisione del calcolo, tempo di risposta e carico computazionale. Questi tre fattori sono reciprocamente conflittuali: una bassa precisione di calcolo e un piccolo carico computazionale portano a tempi di risposta più veloci, mentre una maggiore precisione e un carico computazionale più elevato comportano tempi di risposta più lenti. In generale, per gli utenti finali di una rete elettrica, impostare il carico computazionale a più di 3 volte, la precisione del calcolo superiore al 0,2% e il tempo di risposta massimo inferiore a 30 ms è sufficiente per soddisfare i requisiti tipici di ingegneria per il tempo di risposta.

1.3 Selezione di Altre Funzioni

I dispositivi integrati di protezione contengono numerosi circuiti integrati, richiedendo un alto livello di competenza tecnica per la manutenzione. Durante la selezione, si devono privilegiare i dispositivi con hardware modulare e standardizzato, consentendo di risolvere i guasti hardware semplicemente sostituendo i moduli, migliorando così l'efficienza del lavoro. Inoltre, il dispositivo di protezione dovrebbe avere un modulo EPROM integrato, permettendo di memorizzare tutti i valori di impostazione in formato digitale. Il personale sul campo può quindi richiamare facilmente queste impostazioni per la messa in servizio dell'equipaggiamento senza dover riprogrammare.

Per integrarsi con il sistema di monitoraggio automatico del progetto, il dispositivo di protezione dovrebbe avere capacità di comunicazione, consentendo la formazione di reti tramite bus di dati e permettendo la trasmissione delle informazioni post-trip al sistema di monitoraggio automatico superiore.

2. Relazione tra Dispositivi Integrati di Protezione e Sistemi di Controllo Automatico a Livello di Impianto

In base alla configurazione e ai requisiti di comunicazione del sistema di controllo automatico dell'impianto, il sistema di automazione per i dispositivi integrati di protezione a microcomputer è generalmente diviso in tre livelli: il livello degli armadi, il livello della sottostazione e il livello della sala di controllo centrale.

2.1 Livello degli Armadi

Il livello degli armadi è costituito da vari tipi di dispositivi integrati di protezione a microcomputer, installati direttamente sugli armadi. Ogni dispositivo gestisce direttamente le funzioni di misurazione, protezione e controllo per il proprio armadio. Le funzioni specifiche sono le seguenti:

(1) Armadio di Arrivo

Funzioni di Protezione: Sovracorrente istantanea, sovracorrente temporizzata.

Funzioni di Misurazione: Corrente trifase, tensione trifase, potenza attiva/reactiva, energia attiva/reactiva.

Funzioni di Monitoraggio: Posizione aperto/chiuso dell'interruttore.

Funzioni di Controllo: Apertura/chiusura manuale (sull'armadio), apertura/chiusura remota.

Funzioni di Allarme: Trip per incidente, segnali di avviso, stato aperto/chiuso, guasto del dispositivo, registrazione del guasto, ecc.

(2) Armadio del Trasformatore

Funzioni di Protezione: Sovracorrente istantanea, sovracorrente temporizzata, sovraffaticamento inverso al tempo, guasto monofase, trip per gas pesante.

Funzioni di Misurazione, Monitoraggio e Controllo: Stesse dell'armadio di arrivo.

Funzioni di Allarme: Trip per incidente, gas leggero, allarme di temperatura, segnali di avviso, stato aperto/chiuso, guasto del dispositivo, registrazione del guasto, ecc.

(3) Armadio della Barra

Funzioni di Protezione, Monitoraggio e Controllo: Stesse dell'armadio di arrivo.

Funzioni di Allarme: Trip per incidente, guasto del dispositivo, registrazione del guasto, ecc.

(4) Armadio del Motore

Funzioni di Protezione: Sovracorrente istantanea, sovracorrente temporizzata, sovraffaticamento, guasto monofase, sottotensione, surriscaldamento.

Funzioni di Misurazione: Corrente trifase, tensione trifase, potenza attiva/reactiva, energia attiva/reactiva.

Funzioni di Monitoraggio: Posizione aperto/chiuso dell'interruttore.

Funzioni di Controllo: Apertura/chiusura manuale (sull'armadio), apertura/chiusura remota.

Funzioni di Allarme: Trip per incidente, segnali di avviso, stato aperto/chiuso, guasto del dispositivo, registrazione del guasto, ecc.

Dopo l'acquisizione dei dati all'interno dei rispettivi armadi, i dispositivi di protezione trasmettono i dati tramite un bus al computer di monitoraggio al livello della sottostazione. Questo sistema riduce notevolmente i cavi di controllo, abbrevia il tempo di messa in servizio sul sito e migliora l'efficienza del lavoro.

2.2 Livello della Sottostazione

Molti segnali dalla sottostazione devono essere trasmessi alla sala di controllo centrale tramite l'Ethernet industriale dell'impianto, e i comandi di controllo dalla sala di controllo centrale devono essere ricevuti e inviati ai dispositivi di protezione. Il livello della sottostazione è solitamente costituito da computer di controllo industriale, stampanti e monitor. Le sue principali funzioni includono la configurazione e la gestione dei dispositivi di protezione degli armadi, il monitoraggio dell'operatività del sistema, la creazione e la gestione del database della sottostazione e la comunicazione con la sala di controllo centrale.

A causa della riservatezza dei produttori riguardo al software e ai metodi di calcolo elettrico dei loro dispositivi di protezione, il livello della sottostazione deve anche gestire la conversione del protocollo di comunicazione per facilitare la trasmissione e la ricezione dei segnali tra la sala di controllo centrale e i dispositivi di protezione.

2.3 Rete di Comunicazione

La comunicazione tra gli armadi e la sottostazione può utilizzare una rete bus MODbus, supportando fino a 64 stazioni slave. Viene utilizzata l'isolamento ottico tra la rete di comunicazione e i dispositivi per prevenire le interferenze esterne. La comunicazione tra la sottostazione e la sala di controllo centrale utilizza un Ethernet industriale con mezzo fibra ottica, con un tasso di comunicazione superiore a 1 Mbps.

2.4 Software

Il software di sistema può utilizzare piattaforme mainstream con architetture standard internazionali, come Windows NT. I moduli software dovrebbero includere: software di controllo principale, software grafico, software di gestione del database, software di generazione di report e software di comunicazione.

Nella selezione del software, il software di controllo principale dovrebbe avere un alto grado di modularità. Un'elevata modularità consente al personale sul campo di richiamare il software in base alle condizioni del sito senza ulteriori programmazioni, riducendo significativamente il carico operativo e di manutenzione per i dispatchers e il personale di manutenzione e migliorando l'efficienza del lavoro.

3. Altre Considerazioni

Inoltre, durante la selezione dell'hardware per i dispositivi integrati di protezione a microcomputer, si dovrebbero notare i seguenti problemi:

Utilizzare un contenitore sigillato e rinforzato resistente a forti vibrazioni e interferenze, con dimensioni di installazione compatte, adatto a ambienti duri e montaggio su pannello.

Utilizzare una struttura a doppio CPU industriale, con ogni dispositivo che contiene una CPU principale e una CPU di comunicazione. Le due CPU lavorano in modalità di verifica reciproca per migliorare il tempo di risposta e la precisione, prevenire malfunzionamenti o mancanza di azione, e aumentare la stabilità e l'affidabilità.

Compensazione automatica della temperatura a pieno intervallo, permettendo al dispositivo di operare a lungo termine in ambienti da -20°C a +60°C.

I segnali di misurazione e protezione sono processati separatamente all'interno del dispositivo, soddisfacendo sia i requisiti di precisione che quelli di gamma di protezione e affidabilità.

Utilizzare un circuito di campionamento di frequenza dedicato per seguire con precisione la frequenza della rete, rendendo i calcoli delle grandezze elettriche più accurati.

Utilizzare l'isolamento ottico per l'ingresso/uscita digitale e cavi schermati per il cablaggio interno dell'armadio, prevenendo efficacemente le interferenze esterne e migliorando la capacità anti-interferenza del dispositivo.

Utilizzare un display LCD a grande schermo e una tastiera morbida per una visualizzazione numerica più chiara e un'operazione più facile.

Dopo la messa in servizio e l'operazione, i vari valori di impostazione di protezione vengono memorizzati digitalmente nell'EPROM, consentendo un richiamo immediato dopo la messa in servizio o la riparazione del circuito di guasto.

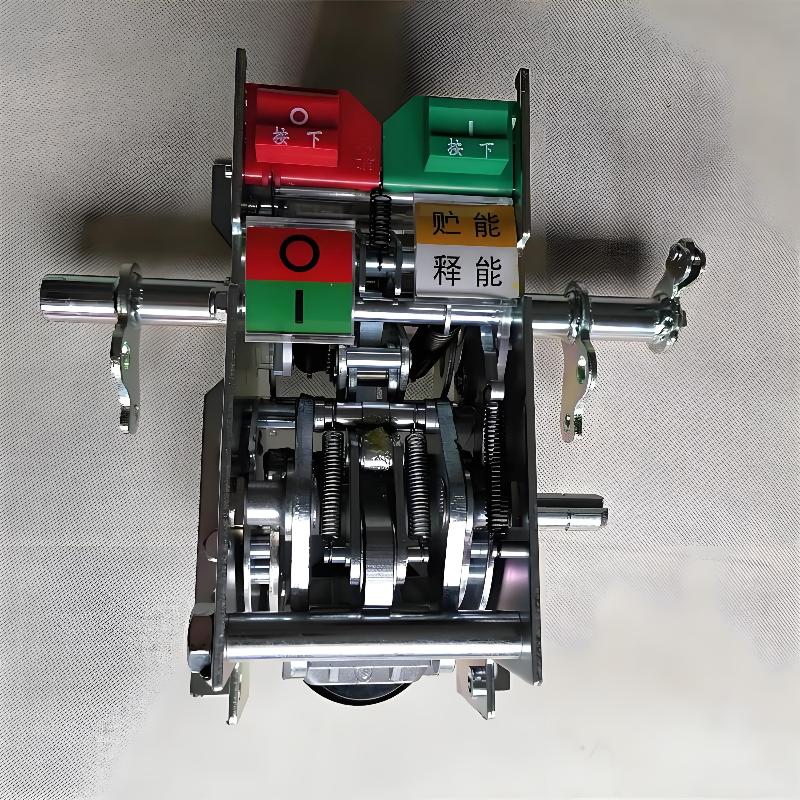

Dotato di un circuito di comando dell'interruttore completamente funzionale, adatto a controllare vari tipi di interruttori, facilitando il rifacimento della sottostazione.

Ha capacità complete di analisi degli incidenti, inclusi registri degli eventi di azione di protezione, registri di segnali di grandezze elettriche oltre limite e registrazione dei guasti.

4. Ruolo dei Dispositivi Integrati di Protezione a Microcomputer negli Armadi a Tensione Elevata

I dispositivi di protezione a microcomputer proteggono contro condizioni anomale nei circuiti. I loro ruoli negli armadi a tensione elevata includono:

I dispositivi di protezione a microcomputer possiedono potenti capacità di elaborazione dei dati, calcolo logico e memorizzazione delle informazioni, caratterizzati da architetture interne avanzate. Offrono funzioni di protezione complete equivalenti a quelle della protezione a relè tradizionale. Ricevendo segnali dai componenti di misura come trasformatori di corrente e tensione, il dispositivo può monitorare, controllare e proteggere lo stato del circuito—come la protezione contro cortocircuiti, sovraffaticamenti e guasti monofase.

Senza dispositivi di protezione, gli armadi a tensione elevata utilizzano relè per ottenere queste funzioni di protezione. La moderna protezione a microcomputer offre funzionalità migliorate, come il facile controllo remoto, la comunicazione con i sistemi superiori per la trasmissione di dati di corrente, tensione, potenza ed energia, e la regolazione conveniente delle impostazioni di protezione.