1 Güç Kondansatörlerinin Arızalı Mekanizmaları

Bir güç kondansatörü genellikle bir kasa, kondansatör çekirdeği, yalıtım ortamı ve terminal yapısı ile oluşur. Kasa genellikle ince çelik veya paslanmaz çelikten yapılmış olup, kapak üzerindeki saplara kaynaklanmıştır. Kondansatör çekirdeği polipropilen filmi ve alüminyum folyo (elektrotlar) ile sarılmıştır ve kasanın içi yalıtım ve ısı verimini artırmak için sıvı dielektrik ile doldurulmuştur.

Tamamen kapalı bir cihaz olarak, güç kondansatörlerinde yaygın arıza türleri şunlardır:

İç arızalar kondansatör gövdesine daha yıkıcı olmakta ve bir kez meydana geldiğinde genellikle yerinde onarılamıyor, bu da ekipman kullanım verimini önemli ölçüde etkilemektedir.

1.1 İç Kondansatör Elemanının Hasar Görmesi

Kondansatör elemanının hasar görmesi, dielektrik yaşlanması, nem girişi, üretim hataları ve sert işletim koşulları gibi faktörlerden kaynaklanmaktadır. Eğer elemanda iç füze yoksa, tek bir elemanın hasar görmesi paralel bağlı diğer elemanları kısa devre ederek gerilim paylaşımından çıkarır. Bu, kalan seri bağlı elemanlar arasındaki çalışma gerilimini artırır. Zamanında arızayı izole etmemek, ciddi güvenlik risklerine yol açabilir ve felaket sonuçlarına ulaşabilir.İç füzelerin kullanılması, hatalı elemanların etkili ve hızlı bir şekilde izole edilmesini sağlayarak operasyonel güvenliği artırır.

Kondansatör hasarını üç ana türü vardır: elektriksel hasar, termal hasar ve kısmi deşarj hasarı.

Elektriksel Hasar: Aşırı gerilim veya harmonikler nedeniyle, dielektrikte aşırı yüksek elektrik alan yoğunluğu oluşur, bu da hatalı noktalarda yalıtım hatasına neden olur. Kısa süreli ve yüksek alan yoğunluğu ile karakterizedir. Hasar direnci, alan homojenliğine yakından ilintilidir ancak sıcaklık ve gerilim süresine daha az duyarlıdır.

Termal Hasar: Isı üretiminin dağılımdan fazla olması durumunda, dielektrikte sürekli sıcaklık yükselişi meydana gelir, malzemenin bozulmasına ve sonunda yalıtım hatasına neden olur. Bu genellikle durağan işlem sırasında gerçekleşir, elektriksel hasardan daha düşük hasar voltajı ve daha uzun gerilim uygulama süresi ile karakterize edilir.

Kısmi Deşarj Hasarı: Dielektrik içinde yerel yüksek elektrik alanları, sıvı, gaz veya kirletici maddeler gibi düşük dielektrik sabitli bölgelerin hasar direncini aşar. Bu, kısmi deşarjları başlatır ve zamanla yalıtım performansını azaltarak tam elektrot arızasına dönüşür. Süreç ilerleyici olarak, non-penetrating deşarjlarından tam yalıtım hatasına evrilir.

1.2 Füze Patlaması

Füze koruması, güç kondansatörleri için en yaygın koruma önlemlerinden biridir ve kompensasyon sistemlerinin güvenli ve istikrarlı çalışmasında kritik rol oynar. Dış ve iç füze koruması olmak üzere ikiye ayrılır.

Dış Füze Koruması: İç kondansatör elemanı başarısız olduğunda, kondansatör ve dış füze üzerinden geçen hata akımı artar. Akım füzenin belirlenen erime eşiğine ulaştığında, füzeye ısıtmaya başlar, termal dengeyi bozar ve erir, hatalı kondansatörü keserek hata yayılmasını önler.

İç Füze Koruması: Eleman başarısız olduğunda, paralel elemanlar hatalı elemana yüklenir, yüksek amplitudlu ve hızlıca azalan geçici akım oluşturur. Bu akımdan elde edilen enerji serili iç füzeyi eritir, hatalı elemanı izole eder ve kondansatörün geri kalanının çalışmaya devam etmesini sağlar.

Pratikte, yanlış füze seçimi veya zayıf terminal teması normal işlem sırasında anormal füze patlamasına neden olabilir, sağlıklı kondansatörleri yanlışlıkla çıkartarak reaktif güç çıktısını azaltır.

Eğer iç füzeler doğru boyutlandırılmamışsa ve hataları zamanında izole edemezse, hata kötüleşebilir, potansiyel olarak kondansatör patlamasına veya yangına yol açabilir.

1.3 İç Kısa Devre Arızaları

Güç kondansatörlerindeki iç kısa devre arızaları, canlı elektrot ile kasa arasında kısa devre ve elektrotlar arasındaki kısa devre gibi durumları içerir. Bunlar, uzun vadeli dielektrik yaşlanması, iç nem girişi, aşırı gerilim stresi veya tasarım veya üretim süreçlerinden kaynaklanan içsel yalıtım hataları gibi sebeplerle, delme tipi yalıtım hatasına ve iç kısa devrelere neden olur.

1.4 Dış Parazit Akım Arızaları

Dış parazit akım arızaları, kondansatör gövdesi dışında, dış faktörler nedeniyle oluşan hatalardır. Bu faktörler, sap yüzeyindeki flaşover, sap delmesi, faz-arası veya faz-toprak kısa devre, mekanik stres nedeniyle porcelan sapta oluşmuş çatlaklar gibi durumları içerir. Bu arızalar çeşitli nedenlere sahip olabilir ancak dış devrede ortaya çıkar. Genellikle röle koruma eylemleri, rutin incelemeler veya çevrimdışı testler yoluyla zamanında tespit edilebilir ve azaltılabilir. Oluşma olasılıkları ve şiddetleri iç arızalardan daha düşük olmasına rağmen, yeterli dikkat gerektirirler.

2 Güç Kondansatörlerinin Ortak Arıza Özellikleri ve Nedenleri

2.1 Kondansatör Gövdesinden Yağ Sızıntısı

Tamamen kapalı, yüksek alan yoğunluğu, yüksek akım cihazı olan güç kondansatöründe yağ sızıntısı, yağ seviyesinin düşmesi nedeniyle yalıtım seviyesini azaltır ve aynı zamanda iç basıncın düşmesi nedeniyle nem girişi sağlar. Bu, yalıtımın nemlenmesine, yalıtım direncinin azalmasına ve nihayetinde iç elemanların hasar görmesine veya patlamasına yol açar.

Yağ sızıntısının ana nedenleri şunlardır: yetersiz kaynaklama nedeniyle yetersiz mühürleme; yaşlanmış veya eşit dağılmış olmayan mühürler; taşıma veya montaj sırasında mekanik hasar; yetersiz bakım nedeniyle kasa korozyonu; ve mekanik stres nedeniyle sap mühürlerinin hasar görmesi.

2.2 Kondansatör Kasasının Deformasyonu

Normal işletim koşullarında, sıcaklık ve gerilim değişikliklerine bağlı olarak kondansatör kasasında küçük bir genişleme veya daralma kabul edilebilirdir. Ancak, iç elektrik alan yoğunluğunun aşırı olması, kısmi deşarj veya kısa devre meydana getirir, dielektrik ayrışır ve büyük miktarda gaz üretir. Bu, kapalı odadaki iç basıncı artırarak, kasanın şişmesine veya deformasyonuna neden olur.

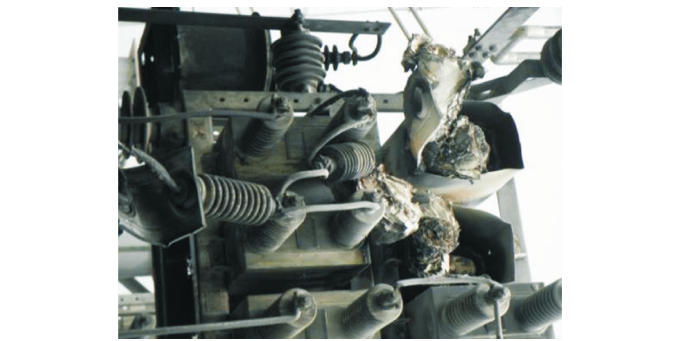

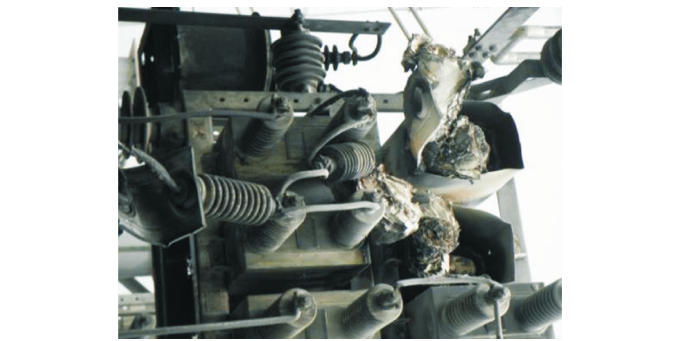

Ciddi deformasyon meydana geldiğinde, genellikle yerinde onarım mümkün değildir ve değiştirilmesi gerekir. Kasanın deformasyonu, iç yalıtımın bozulmasına katkıda bulunur ve ayrıca elektriksel yapıyı hasarlayabilir, orijinal yalıtım açıklıklarını değiştirir. Ciddi durumlarda, bu sap kırılmasına (Bkz. Şekil 1) neden olabilir, potansiyel olarak patlamaya veya yangına yol açabilir.

Kasanın deformasyonu, ürün kalitesi sorunlarından kaynaklanır, örneğin: elektrot veya dielektrik malzemesi kalitesi düşük; gaz emicisiz yalıtım yağı kullanımı; standart dışı üretim ortamı veya süreçleri; üretim sırasında kalan kirletici maddeler; belirli performans kriterlerine aşırı vurgu; veya kasa malzemesinin çok ince olması.

2.3 Kondansatörlerde Anormal Sıcaklık Artışı

Güç kondansatörlerinde anormal sıcaklık artışı, iç dielektrikte termal yaşlanmayı hızlandırır, yalıtım gücünü azaltır ve kısmi deşarja bile yol açabilir. Güç kondansatörlerinin hizmet ömrü genellikle "8°C kuralına" uyar: tasarıma izin verilen işletme sıcaklığından her 8°C artış, beklenen ömrün yaklaşık yarısına indirir.

Anormal sıcaklık artışı, genellikle yetersiz havalandırmadan veya uzun süreli aşırı akım durumlarından kaynaklanır. Örnekler şunları içerir: kondansatör odasının boşluk düzeni veya soğutma ekipmanlarının yerleştirilmesi nedeniyle yetersiz ısı verimliliği; aşırı gerilim altında çalışmanın aşırı akım nedeniyle artan ısıtma; ve dikdörtgen birimler tarafından üretilen harmonik akımlar da kondansatörün aşırı ısınmasına katkıda bulunur. Ayrıca, dielektrik yaşlanması, nem girişi veya iç bileşen hataları, güç kaybını artırarak sıcaklık artışı üzerinde ek bir etkiye sahiptir.

2.4 Kondansatör Saplarındaki Yüzey Flaşover Deşarjı

Güç kondansatör kurulumlarındaki bileşenler genellikle sıkı bir şekilde düzenlenmiştir. İşlem sırasında, çevresel ortam yüksek sıcaklık ve elektrik alan yoğunluğu ile karakterize olur, bu da havada bulunan yüklü parçacıkların adsorbedolması kolaylaşır. Bu, sap yüzeylerinde kirletme birikimine neden olur, yüzey sızıntı akımını artırır. Sistem harmonikleri ve gerilim etkisi altında, sap porselen üzerinde yerel yüzey ark oluşabilir. Kirletme birikimi kritik seviyeye ulaştığında, yüzey flaşover deşarjına neden olabilir, anormal ses eşliğinde. Ciddi durumlarda, bu dış faz-toprak kısa devresine yol açabilir.

2.5 Kondansatörlerden Anormal Ses

Güç kondansatörleri, hareketli parçaları veya manyetik teşvik bileşenleri olmayan statik reaktif kompensasyon cihazlarıdır. Normal işlem sırasında, hiçbir ses çıkarmamalıdır. İşlem sırasında anormal ses meydana geldiyse, kondansatörün içinde yüksek enerjili kısmi deşarj olduğunu gösterir ve ekipman derhal devreden çıkarılmalıdır.

2.6 Kondansatör Patlaması

Kondansatör patlaması, ciddi sonuçları olan bir arızadır. Genellikle, iç kondansatör elemanında elektrotlar arasında veya elektrot ile kasa arasında yalıtım hatası meydana gelmesi durumunda gerçekleşir, bu da tam hatası kısa devreye neden olur. Paralel çalışan diğer kondansatörler, hatalı birime hızlıca yüklenir ve boşalır. Eğer aktarılan enerji, kasanın mekanik dayanımını aşarsa, kondansatör patlayabilir ve yağ fırlatabilir, potansiyel olarak yangına, tüm alt istasyonun güvenliğine zarar verebilir ve hatta personel yaralanmalarına veya ölümüne neden olabilir.

Şekil 2'de, iç kondansatör elemanının hasar görmesinden kaynaklanan bir kondansatör bankasındaki kademeli patlama olayı gösterilmektedir; başarısız elemanın detaylı durumu Şekil 3'te gösterilmiştir.

2.7 Kondansatör Bankası Bağlantı Uçları Üzerinde Anormal Sıcaklık Artışı

Güç kondansatör bankaları, tam yük altında yüksek devre akımları ile çalışır. Eğer iç bağlantılar yetersiz temasta, yetersiz tasarım veya montaj uygulamalarında veya yetersiz bakımda ise, bağlantı noktalarında yerel anormal sıcaklık artışı meydana gelebilir. Uzun süreli anormal sıcaklık, aşırı termal enerji birikimine neden olabilir, bu da bağlantı iletkenlerinin erimesine yol açabilir. Kondansatör bankası uçlarında anormal sıcaklık artışı hataları oldukça yaygındır; erimiş bir bağlantının durumu Şekil 4'te gösterilmiştir.

3 Kazalara Karşı Önleyici Tedbirler

3.1 Ekipman Üretim ve Kurulum Komisyonlamasında Kaliteyi Sağlama

Güç kondansatörlerinin güvenli işlemesi, ekipman üretimi ve kurulum komisyonlamasındaki kaliteye bağlıdır. Üretim sırasında, üretim süreçlerine sıkı sıkıya uyulmalı, nitelikli ham maddeler ve üretim ekipmanları kullanılmalı ve sürecin her aşamasında kalite denetimi artırılmalıdır. Kesin fabrika kontrolleri, ürün kalitesini sağlar. Yerinde kurulumlar, faz ve bölümler arasında dengeli kapasitans eşleşmesini sağlamak için makul bir şekilde "aşamalı ve gruplandırılmış" olmalıdır. Ayrıca, kurulum sonrası site teslimatı ve kabul üzerinde vurgu yapılmalıdır, böylece kurulum kalitesi sağlanır ve işletim sırasında hatalar minimuma indirgenir.

3.2 İşlem ve Çalışma Yöntemlerini İyileştirme

Hat yükleri için güç verme ve kesme işlemleri sırasında, kondansatör bankaları "önce kes, sonra bağla" prensibine uymalıdır, load hatları ise "önce bağla, sonra kes" sırasına uymalıdır. Bu sıralama keyfi olarak değiştirilemez.

Kondansatör bankalarının işlemine geri dönmeden önce, yeterli boşalma süresi garanti edilmelidir. Kondansatör bankalarının sık sık değiştirilmesi azaltılmalıdır; tamamen boşaldıktan sonra yeniden bağlanabilir. Eğer bir hata, kondansatör bankasını koruyucu cihazların devre dışı bırakmasına neden olursa, sebebini belirlemeden yeniden bağlanamaz, böylece kazanın büyümesi önlenir.

Yüksek dereceli harmoniklerin kondansatör bankalarını etkilemesini önlemek için, belirli uygulama senaryolarına göre uygun reaktör oranları seçilmelidir. Bu, yüksek dereceli harmonikleri etkili bir şekilde baskılar, kapanış anındaki dalga akımını ve aşırı gerilimi azaltır, tüm sistemin güvenli işlemesini sağlar.

3.3 İşletme Ortamı Sıcaklığını Kontrol Etme

Kondansatörlerin işletme sıcaklığı, performans ve ömrünü doğrudan etkiler. Yüksek sıcaklıklar, yalıtım yaşlanmasını hızlandırarak hizmet ömrünü kısaltır. Bu nedenle, işletme ortamı sıcaklığının kontrol edilmesi önemlidir. Dahili kurulumlu kondansatör bankaları, iyi bir havalandırmaya sahip olmalı ve gerektiğinde otomatik sıcaklık kontrol sistemleri kurulmalıdır. Dışarıda kurulan birimler, doğrudan güneş ışığına maruz kalmamalı ve uygun havalandırma ve ısı verimine sahip olmalıdır. Kondansatör bankaları ve ilgili ekipmanlar üzerinde düzenli canlı kızılötesi termografik incelemeler gerçekleştirilmeli, böylece iç ortam sıcaklıkları ve çevre sıcaklıkları düzenlemelere uygun tutulabilir.

3.4 Ekipman İşlem Durumunu Çevrimiçi İzleme

Kondansatör bankalarına çevrimiçi izleme cihazları kurulması, gerçek zamanlı işlem durumunun izlenmesine yardımcı olur, potansiyel hataların zamanında tespiti ve ele alınması sağlanır. Bu, gerçek işlem gerilimini, kısmi deşarjları, dielektrik kaybı, kapasitans, sızıntı akımı ve diğer karakteristik sinyalleri izlemeyi içerir. Bu, hataların tanımlanmasına ve izole edilmesine yardımcı olur, ayrıca potansiyel hataların analiz edilmesine ve tahmini hata uyarılarına ulaşılmasına olanak tanır.

3.5 Ekipman Rutin Incelemelerini Güçlendirme

Rutin incelemelerin güçlendirilmesi, kondansatör bankalarının normal işlemesini sağlamak için kritik öneme sahiptir. Odak, kasanın deformasyonlarını, yağ sızıntılarını, porcelan yalıtım elemanlarının kirletme düzeylerini, deşarj işaretlerini, elektriksel mesafeleri ve çevre sıcaklıklarını kontrol etmelidir. Kızılötesi termografi gibi yardımcı yöntemler, bağlantı noktalarında anormal ısınmayı tespit edebilir, böylece zamanında bakım yapılabilir ve güç kondansatör gruplarının güvenli işlemesi sağlanabilir.

Sonuç

Bu makale, güç kondansatörlerinin arıza mekanizmalarını, özellikleri ve nedenlerini analiz ederek, beş farklı yönü ele alarak önleyici tedbirler önerir: ekipman ve kurulum komisyonlaması kalitesi, işlem yöntemleri, işletme ortamı sıcaklığının kontrolü, işlem durumunun çevrimiçi izlenmesi ve rutin incelemeler. Bu öneriler, güç kondansatörlerinin etkili uygulaması için pratik yönergeler sunar.