1 Mécanismes de défaillance des condensateurs de puissance

Un condensateur de puissance se compose principalement d'un boîtier, d'un cœur de condensateur, d'un milieu isolant et d'une structure de bornes. Le boîtier est généralement fabriqué en acier fin ou en acier inoxydable, avec des embases soudées au couvercle. Le cœur du condensateur est enroulé à partir de film de polypropylène et de feuilles d'aluminium (électrodes), et l'intérieur du boîtier est rempli d'un diélectrique liquide pour l'isolation et la dissipation de la chaleur.

En tant que dispositif entièrement scellé, les types de défaillance courants des condensateurs de puissance incluent :

Défaillance interne des éléments du condensateur ;

Fusible qui saute ;

Défauts de court-circuit internes ;

Défauts de décharge externes.

Les défaillances internes sont plus destructrices pour le corps du condensateur et, une fois survenues, ne peuvent généralement pas être réparées sur place, affectant considérablement l'efficacité d'utilisation de l'équipement.

1.1 Défaillance interne des éléments du condensateur

La défaillance des éléments du condensateur est principalement causée par des facteurs tels que le vieillissement du diélectrique, l'intrusion d'humidité, les défauts de fabrication et les conditions de fonctionnement sévères. Si l'élément n'est pas équipé d'un fusible interne, une seule défaillance d'élément provoquera un court-circuit de ses homologues connectés en parallèle, les éliminant de la partage de tension. Cela augmente la tension de fonctionnement sur les éléments restants connectés en série. Sans une isolation rapide du défaut, cela pose des risques de sécurité graves et peut conduire à des défaillances catastrophiques.L'utilisation de fusibles internes permet une isolation efficace et rapide des éléments défectueux, améliorant ainsi la sécurité opérationnelle.

La défaillance du condensateur peut être classée en trois types : défaillance électrique, défaillance thermique et défaillance par décharge partielle.

Défaillance électrique : causée par une surtension ou des harmoniques, entraînant une intensité électrique excessive dans le diélectrique, ce qui conduit à une rupture de l'isolation aux points défectueux. Elle est caractérisée par une durée courte et une forte intensité de champ. La force de rupture est étroitement liée à l'uniformité du champ mais moins sensible à la température et à la durée de la tension.

Défaillance thermique : survient lorsque la production de chaleur dépasse la dissipation, entraînant une augmentation continue de la température dans le diélectrique, conduisant à la dégradation du matériau et à une éventuelle rupture de l'isolation. Cela se produit généralement pendant le fonctionnement en régime permanent, avec une tension de rupture relativement plus faible et une durée d'application de la tension plus longue par rapport à la défaillance électrique.

Défaillance par décharge partielle : résulte de champs électriques localisés élevés à l'intérieur du diélectrique, dépassant la force de rupture des régions de faible permittivité telles que les liquides, les gaz ou les impuretés. Cela initie des décharges partielles qui dégradent progressivement les performances d'isolation, aboutissant finalement à une rupture complète entre les électrodes. Le processus est progressif, passant de décharges non pénétrantes à une rupture totale de l'isolation.

1.2 Fusible qui saute

La protection par fusible est l'une des mesures de protection les plus courantes pour les condensateurs de puissance et joue un rôle vital dans le fonctionnement sûr et stable des systèmes de compensation. Elle est catégorisée en protection par fusible externe et interne.

Protection par fusible externe : lorsqu'un élément interne du condensateur tombe en panne, le courant de défaut à travers le condensateur et le fusible externe augmente. Une fois que le courant atteint le seuil de fusion nominal du fusible, le fusible chauffe, rompt l'équilibre thermique et fond, déconnectant le condensateur défectueux pour empêcher l'aggravation du défaut.

Protection par fusible interne : en cas de défaillance d'un élément, les éléments parallèles déchargent dans l'élément défectueux, générant un courant transitoire de grande amplitude et à décroissance rapide. L'énergie de ce courant fait fondre le fusible interne en série, isolant l'élément défectueux et permettant au reste du condensateur de continuer à fonctionner.

Dans la pratique, un choix inapproprié de fusible ou un mauvais contact de terminaison peut provoquer un saut anormal du fusible lors du fonctionnement normal, éliminant à tort des condensateurs sains et réduisant la production de puissance réactive.

Si les fusibles internes sont mal dimensionnés et ne parviennent pas à isoler les défauts rapidement, le défaut peut s'aggraver, potentiellement menant à l'explosion ou à l'incendie du condensateur.

1.3 Défauts de court-circuit internes

Les défauts de court-circuit internes des condensateurs de puissance comprennent principalement les courts-circuits entre électrode vivante et boîtier, et les courts-circuits entre électrodes. Ces défauts sont principalement causés par le vieillissement à long terme du diélectrique, l'intrusion d'humidité interne, le stress de surtension, ou des défauts d'isolation inhérents aux processus de conception ou de fabrication, tous susceptibles de conduire à une rupture de type perforation de l'isolation et à des courts-circuits internes.

1.4 Défauts de décharge externes

Les défauts de décharge externes désignent les défaillances survenant à l'extérieur du corps du condensateur, causées par des facteurs externes tels que la foudre de surface des embases, la perforation des embases, les courts-circuits phase-phase ou phase-terre, ou les fissures des embases en porcelaine dues à des contraintes mécaniques. Ces défauts ont diverses causes mais se produisent dans le circuit externe. Ils peuvent généralement être détectés et atténués à temps par des actions de protection relais, des inspections de routine ou des tests hors ligne. Leur probabilité d'occurrence et leur gravité sont moindres que celles des défauts internes, mais ils méritent néanmoins une attention suffisante.

2 Caractéristiques et causes communes des défauts des condensateurs de puissance

2.1 Fuite d'huile du corps du condensateur

En tant que dispositif entièrement scellé, à haute intensité de champ et à haut courant, une fuite d'huile dans un condensateur de puissance ne réduit pas seulement le niveau d'isolation en raison de la baisse du niveau d'huile, mais permet également l'intrusion d'humidité en raison de la diminution de la pression interne. Cela conduit à l'humidification de l'isolation, à une réduction de la résistance d'isolation, et finalement à une défaillance interne des éléments ou même à une explosion.

Les principales causes de fuite d'huile incluent : une soudure médiocre entraînant un scellement insuffisant ; des joints vieillis ou soumis à une pression inégale ; des dommages mécaniques lors du transport ou de l'installation ; un entretien insuffisant entraînant la corrosion du boîtier ; et des contraintes mécaniques endommageant les joints des embases.

2.2 Déformation du boîtier du condensateur

Dans des conditions de fonctionnement normales, une légère expansion ou contraction du boîtier du condensateur en raison des variations de température et de tension est acceptable. Cependant, lorsque l'intensité du champ électrique interne est excessive, causant des décharges partielles ou des courts-circuits, le diélectrique se décompose et génère de grandes quantités de gaz. Cela augmente la pression interne dans la chambre scellée, entraînant une déformation ou un gonflement du boîtier.

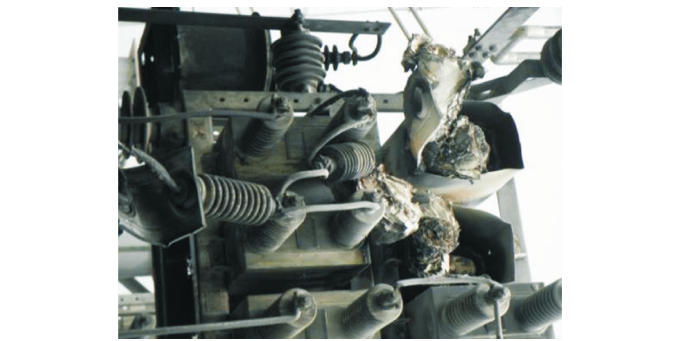

Une fois qu'une déformation sévère se produit, la réparation sur place est généralement impossible, et un remplacement est nécessaire. La déformation du boîtier non seulement aggrave la détérioration de l'isolation interne, mais peut également endommager la structure électrique, modifiant les distances d'isolation d'origine. Dans les cas graves, elle peut causer la rupture des embases (voir Fig. 1), potentiellement menant à une explosion ou un incendie.

La déformation du boîtier est principalement due à des problèmes de qualité du produit, tels que : une qualité médiocre des matériaux d'électrode ou de diélectrique ; l'utilisation d'huile isolante non absorbante de gaz ; un environnement de fabrication ou des processus de fabrication sous-standard ; des impuretés résiduelles lors de la production ; une poursuite excessive de certains critères de performance spécifiques ; ou un matériau de boîtier trop mince.

2.3 Hausse anormale de la température des condensateurs

Une hausse anormale de la température des condensateurs de puissance conduit à une température excessive du corps, accélérant le vieillissement thermique du diélectrique interne, réduisant sa résistance d'isolation, et pouvant même déclencher des décharges partielles. La durée de vie des condensateurs de puissance suit généralement la "règle des 8°C" : pour chaque augmentation de 8°C au-dessus de la température de fonctionnement autorisée par la conception, la durée de vie prévue est approximativement divisée par deux.

La hausse anormale de la température est principalement due à une ventilation insuffisante ou à des conditions de surintensité prolongées. Par exemple : une disposition spatiale irrationnelle de la salle des condensateurs ou un positionnement inapproprié des équipements de ventilation entraînant une dissipation de chaleur insuffisante ; une augmentation de la chauffe due à un fonctionnement en surtension provoquant une surintensité ; et les courants harmoniques générés par les groupes de redressement qui contribuent également à la surchauffe des condensateurs. De plus, le vieillissement du diélectrique, l'intrusion d'humidité ou les défauts internes des composants peuvent augmenter les pertes de puissance, aggravant davantage la hausse de la température.

2.4 Décharge de foudre de surface sur les embases des condensateurs

Les composants des installations de condensateurs de puissance sont généralement disposés de manière compacte. Pendant le fonctionnement, l'environnement environnant présente une température et une intensité de champ électrique élevées, facilitant l'adsorption de particules chargées atmosphériques. Cela conduit à l'accumulation de contaminants sur les surfaces des embases, augmentant le courant de fuite de surface. Sous l'influence combinée des harmoniques du système et de la tension, des arcs locaux peuvent se produire sur la porcelaine des embases. Lorsque la contamination atteint un niveau critique, elle peut entraîner une décharge de foudre de surface, accompagnée de bruits anormaux. Dans les cas graves, cela peut mener à des courts-circuits externes phase-terre.

2.5 Bruits anormaux des condensateurs

Les condensateurs de puissance sont des dispositifs de compensation réactive statiques sans pièces mobiles ni composants d'excitation électromagnétique. En fonctionnement normal, ils ne devraient pas produire de son audible. Si des bruits anormaux se produisent pendant le fonctionnement, cela peut indiquer une décharge partielle à haute énergie à l'intérieur du condensateur, et l'équipement doit être immédiatement déconnecté pour inspection.

2.6 Rupture du condensateur

La rupture du condensateur est une défaillance grave avec des conséquences importantes. Elle se produit généralement lorsque les éléments internes du condensateur subissent une rupture de l'isolation entre électrodes ou entre électrode et boîtier, entraînant un court-circuit complet. Les autres condensateurs en parallèle se chargeront et se déchargeront alors rapidement dans l'unité défectueuse. Si l'énergie injectée dépasse la résistance mécanique du boîtier, le condensateur peut exploser et éjecter de l'huile, potentiellement causant un incendie, mettant en danger la sécurité de toute la sous-station, et même entraînant des blessures ou des décès du personnel.

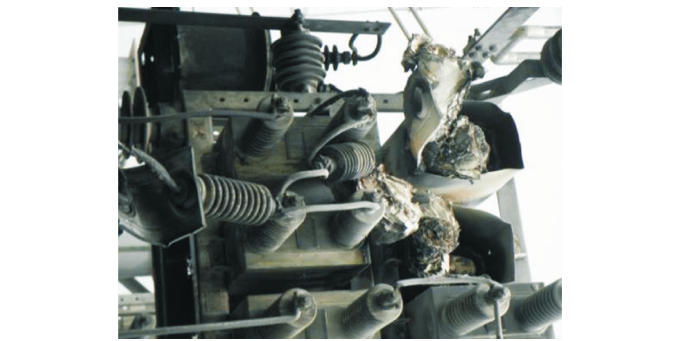

Un incident de rupture en cascade impliquant une banque entière de condensateurs est illustré à la Figure 2, déclenché par une défaillance interne des éléments du condensateur ; l'état détaillé de l'élément défectueux est illustré à la Figure 3.

2.7 Surchauffe des bornes de connexion de la banque de condensateurs

Une fois alimentée, une banque de condensateurs de puissance fonctionne sous pleine charge avec des courants de circuit élevés. Si les connexions internes présentent un mauvais contact, des pratiques de conception ou d'installation inadéquates, ou un entretien insuffisant, une surchauffe localisée aux points de connexion peut se produire. Une surchauffe prolongée peut entraîner une accumulation excessive d'énergie thermique, potentiellement faisant fondre les conducteurs de connexion. Les défauts de surchauffe aux bornes de la banque de condensateurs sont relativement courants ; l'état d'une connexion fondue est illustré à la Figure 4.

3 Mesures préventives contre les accidents

3.1 Assurer la qualité de la fabrication et de la mise en service de l'équipement

Le fonctionnement sûr des condensateurs de puissance repose sur la qualité de la fabrication et de la mise en service de l'équipement. Pendant la production, il est essentiel de suivre strictement les flux de processus, d'utiliser des matières premières et des équipements de production qualifiés, et de renforcer la supervision de la qualité tout au long du processus. Des inspections rigoureuses en usine garantissent la qualité du produit. Les installations sur site doivent être raisonnablement "phasées et groupées" pour assurer un appariement de capacité équilibré entre les phases et les sections. De plus, l'accent doit être mis sur la remise en main propre et l'acceptation après l'installation pour garantir la qualité de l'installation et minimiser les défauts pendant le fonctionnement.

3.2 Améliorer les méthodes d'exploitation et de fonctionnement

Lors de l'alimentation et de la coupure des charges de ligne, les banques de condensateurs doivent respecter le principe de "déconnexion en premier, puis connexion", tandis que les lignes de charge doivent suivre la séquence de "connexion en premier, puis déconnexion". Cet ordre ne peut pas être modifié arbitrairement.

Avant de restaurer le fonctionnement des banques de condensateurs, un temps de décharge suffisant doit être assuré. Les commutations fréquentes des banques de condensateurs doivent être minimisées ; seule une fermeture peut se produire après une décharge complète. Si un défaut provoque le déclenchement de la banque de condensateurs par les dispositifs de protection, elle ne peut pas être reconnectée avant d'avoir identifié la cause pour éviter l'aggravation de l'accident.

Pour éviter l'impact des harmoniques d'ordre élevé sur les banques de condensateurs, sélectionnez des taux de réactance appropriés en fonction des scénarios d'application spécifiques. Cela supprime efficacement les harmoniques d'ordre élevé, réduit les courants de pointe et les surtensions à la fermeture, assurant un fonctionnement sûr de l'ensemble du système.

3.3 Contrôler la température de l'environnement de fonctionnement

La température de fonctionnement des condensateurs a un impact direct sur leurs performances et leur durée de vie. Les hautes températures accélèrent le vieillissement de l'isolation, raccourcissant la durée de vie. Il est donc crucial de contrôler la température de l'environnement de fonctionnement. Les banques de condensateurs installées en intérieur doivent maintenir une bonne ventilation et, si nécessaire, installer des systèmes de contrôle automatique de la température. Les unités extérieures doivent éviter l'exposition directe au soleil et assurer une ventilation et une dissipation de chaleur adéquates. Effectuez régulièrement des thermographies infrarouges en direct sur les banques de condensateurs et les équipements associés pour prendre des mesures opportunes, veillant à ce que les températures internes du milieu et les températures environnementales soient conformes aux règlements.

3.4 Mettre en œuvre la surveillance en ligne de l'état de fonctionnement de l'équipement

L'installation de dispositifs de surveillance en ligne sur les banques de condensateurs facilite la surveillance en temps réel de l'état de fonctionnement, aidant à la détection et à la gestion promptes des défauts potentiels. Cela comprend la surveillance de la tension de fonctionnement réelle, des décharges partielles, des pertes diélectriques, de la capacité, du courant de fuite et d'autres signaux caractéristiques. Non seulement cela aide à diagnostiquer et à isoler les défauts, mais cela permet également l'analyse des défauts potentiels, réalisant des alertes prédictives de défauts.

3.5 Renforcer les inspections de routine de l'équipement

Renforcer les inspections de routine est essentiel pour assurer le fonctionnement normal des banques de condensateurs. L'accent doit être mis sur la vérification des déformations du boîtier, des fuites d'huile, du niveau de contamination des isolateurs en porcelaine, des signes de décharge, des distances électriques et des températures environnementales. Des méthodes auxiliaires comme la thermographie infrarouge peuvent détecter la surchauffe aux connexions, permettant une maintenance opportune et assurant un fonctionnement sûr des ensembles de condensateurs de puissance.

Conclusion

En analysant les mécanismes de défaillance, les caractéristiques et les causes des condensateurs de puissance, cet article propose des mesures préventives dans cinq domaines : la qualité de la fabrication et de la mise en service de l'équipement, les méthodes d'exploitation, le contrôle de la température de l'environnement de fonctionnement, la surveillance en ligne des conditions de fonctionnement et les inspections de routine. Ces recommandations fournissent des conseils pratiques pour l'application efficace des condensateurs de puissance.