1 Mecanismos de Fallo de los Capacitores de Potencia

Un capacitor de potencia se compone principalmente de una carcasa, un núcleo de capacitor, un medio aislante y una estructura de terminales. La carcasa suele estar hecha de acero fino o acero inoxidable, con tapones soldados a la cubierta. El núcleo del capacitor está enrollado con película de polipropileno y aluminio (electrodos), y el interior de la carcasa está lleno de un dieléctrico líquido para aislamiento y disipación de calor.

Como dispositivo completamente sellado, los tipos de fallos comunes en los capacitores de potencia incluyen:

Fallo interno del elemento del capacitor;

Quemado de fusibles;

Fallos de cortocircuito internos;

Fallos de descarga externa.

Los fallos internos son más destructivos para el cuerpo del capacitor y, una vez ocurridos, generalmente no pueden repararse en el sitio, afectando significativamente la eficiencia de utilización del equipo.

1.1 Fallo Interno del Elemento del Capacitor

El fallo del elemento del capacitor se debe principalmente a factores como el envejecimiento del dieléctrico, la entrada de humedad, defectos de fabricación y condiciones de operación severas. Si el elemento carece de un fusible interno, un solo fallo de elemento provocará un cortocircuito en sus contrapartes conectadas en paralelo, eliminándolas de la distribución de voltaje. Esto aumenta el voltaje de operación en los elementos restantes conectados en serie. Sin un aislamiento oportuno del fallo, esto plantea riesgos graves de seguridad y puede llevar a fallos catastróficos.El uso de fusibles internos permite un aislamiento efectivo y oportuno de los elementos defectuosos, mejorando la seguridad operativa.

El fallo del capacitor se puede clasificar en tres tipos: fallo eléctrico, fallo térmico y fallo por descarga parcial.

Fallo Eléctrico: Causado por sobretensión o armónicos, lo que lleva a un campo eléctrico excesivamente alto a través del dieléctrico, resultando en un fallo de aislamiento en puntos defectuosos. Se caracteriza por una duración corta y una alta intensidad de campo. La resistencia al fallo está estrechamente relacionada con la uniformidad del campo, pero es menos sensible a la temperatura y la duración de la tensión.

Fallo Térmico: Ocurre cuando la generación de calor supera la disipación, causando un aumento continuo de la temperatura en el dieléctrico, lo que lleva a la degradación del material y, finalmente, al fallo del aislamiento. Esto generalmente ocurre durante la operación en estado estable, con un voltaje de fallo relativamente bajo y un tiempo de aplicación de tensión más largo en comparación con el fallo eléctrico.

Fallo por Descarga Parcial: Resulta de campos eléctricos locales altos dentro del dieléctrico, superando la resistencia al fallo de regiones de baja permitividad, como líquidos, gases o impurezas. Esto inicia descargas parciales que degradan gradualmente el rendimiento del aislamiento, evolucionando eventualmente a un fallo completo a través de los electrodos. El proceso es progresivo, desarrollándose desde descargas no penetrantes hasta un fallo total del aislamiento.

1.2 Quemado de Fusibles

La protección por fusible es una de las medidas protectoras más comunes para los capacitores de potencia y juega un papel vital en la operación segura y estable de los sistemas de compensación. Se categoriza en protección por fusible externo e interno.

Protección por Fusible Externo: Cuando falla un elemento interno del capacitor, la corriente de fallo a través del capacitor y el fusible externo aumenta. Una vez que la corriente alcanza el umbral de fusión nominal del fusible, este se calienta, rompe el equilibrio térmico y se funde, desconectando el capacitor defectuoso para evitar la escalada del fallo.

Protección por Fusible Interno: Al fallar un elemento, los elementos paralelos descargan en el elemento defectuoso, generando una corriente transitoria de gran amplitud y rápida decadencia. La energía de esta corriente funde el fusible interno conectado en serie, aislando el elemento defectuoso y permitiendo que el resto del capacitor continúe operando.

En la práctica, la selección incorrecta de fusibles o un mal contacto en los terminales puede causar un quemado anormal de fusibles durante la operación normal, eliminando erróneamente capacitores sanos y reduciendo la salida de potencia reactiva.

Si los fusibles internos están mal dimensionados y no aíslan los fallos de manera oportuna, el fallo puede empeorar, potencialmente llevando a la explosión o incendio del capacitor.

1.3 Fallos de Cortocircuito Internos

Los fallos de cortocircuito internos en los capacitores de potencia incluyen principalmente cortocircuitos entre el electrodo vivo y la carcasa y entre electrodos. Estos se deben principalmente al envejecimiento prolongado del dieléctrico, la entrada de humedad interna, el estrés por sobretensión o defectos de aislamiento inherentes a los procesos de diseño o fabricación, todos los cuales pueden llevar a un fallo de aislamiento tipo perforación y cortocircuitos internos.

1.4 Fallos de Descarga Externos

Los fallos de descarga externos se refieren a fallos que ocurren fuera del cuerpo del capacitor, causados por factores externos como arco voltaico en la superficie del tapón, perforación del tapón, cortocircuitos entre fases o entre fase y tierra, o grietas en tapones de porcelana debido a estrés mecánico. Estos fallos tienen causas diversas pero ocurren en la circuitería externa. Generalmente, pueden detectarse y mitigarse a tiempo mediante acciones de protección por relés, inspecciones rutinarias o pruebas offline. Su probabilidad y gravedad son menores que las de los fallos internos, pero aún así merecen suficiente atención.

2 Características y Causas Comunes de Fallos en Capacitores de Potencia

2.1 Fugas de Aceite del Cuerpo del Capacitor

Como un dispositivo completamente sellado, de alta intensidad de campo y alta corriente, la fuga de aceite en un capacitor de potencia no solo reduce el nivel de aislamiento debido a la disminución del nivel de aceite, sino que también permite la entrada de humedad debido a la disminución de la presión interna. Esto conduce a la humedad del aislamiento, la reducción de la resistencia de aislamiento y, finalmente, al fallo interno del elemento o incluso a la explosión.

Las principales causas de fugas de aceite incluyen: soldadura deficiente que lleva a un sellado inadecuado; juntas viejas o sometidas a estrés desigual; daños mecánicos durante el transporte o la instalación; mantenimiento inadecuado que causa corrosión de la carcasa; y estrés mecánico que daña los sellos de los tapones.

2.2 Deformación de la Carcasa del Capacitor

Bajo condiciones de operación normales, una expansión o contracción menor de la carcasa del capacitor debido a variaciones de temperatura y voltaje es aceptable. Sin embargo, cuando la intensidad del campo eléctrico interno es excesiva, causando descargas parciales o cortocircuitos, el dieléctrico se descompone y genera grandes cantidades de gas. Esto aumenta la presión interna en la cámara sellada, llevando a la abombadura o deformación de la carcasa.

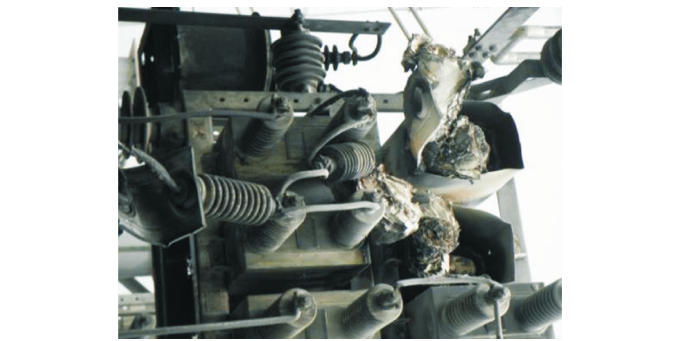

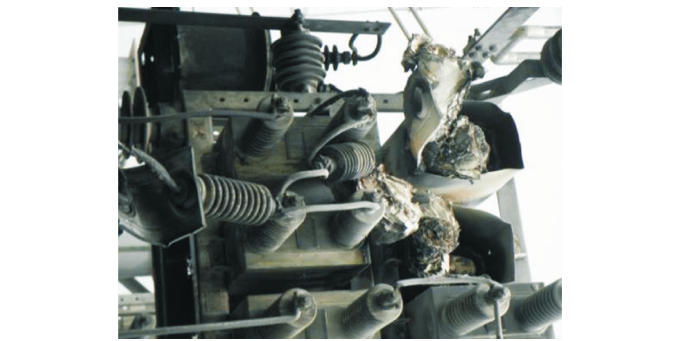

Una vez que ocurre una deformación severa, generalmente no es posible la reparación en el sitio y se requiere su reemplazo. La deformación de la carcasa no solo agrava la deterioración del aislamiento interno, sino que también puede dañar la estructura eléctrica, alterando las distancias de aislamiento originales. En casos graves, puede causar la fractura del tapón (ver Fig. 1), potencialmente llevando a una explosión o incendio.

La deformación de la carcasa se debe principalmente a problemas de calidad del producto, tales como: mala calidad del material de los electrodos o del dieléctrico; uso de aceite aislante no absorbente de gas; entorno de fabricación subestándar o procesos; impurezas residuales durante la producción; exceso de búsqueda de métricas de rendimiento específicas; o material de carcasa demasiado fino.

2.3 Aumento Anormal de Temperatura en Capacitores

Un aumento anormal de la temperatura en los capacitores de potencia lleva a una temperatura corporal excesiva, lo que acelera el envejecimiento térmico del dieléctrico interno, reduce su resistencia de aislamiento y puede incluso desencadenar descargas parciales. La vida útil de los capacitores de potencia generalmente sigue la "regla de 8°C": por cada aumento de 8°C por encima de la temperatura de operación permitida por diseño, la vida útil esperada se reduce aproximadamente a la mitad.

El aumento anormal de la temperatura se debe principalmente a una ventilación deficiente o a condiciones de sobrecorriente prolongadas. Ejemplos incluyen: disposición espacial irrazonable de la sala de capacitores o colocación inadecuada de equipos de ventilación que lleva a una disipación de calor insuficiente; aumento de calentamiento debido a la operación con sobretensión que causa sobrecorriente; y corrientes armónicas generadas por unidades rectificadoras que también contribuyen al sobrecalentamiento del capacitor. Además, el envejecimiento del dieléctrico, la entrada de humedad o fallos de componentes internos pueden aumentar las pérdidas de potencia, exacerbando aún más el aumento de la temperatura.

2.4 Descarga de Arco Voltaico en la Superficie de los Tapones del Capacitor

Los componentes en las instalaciones de capacitores de potencia suelen estar dispuestos compactamente. Durante la operación, el entorno circundante presenta altas temperaturas e intensidad de campo eléctrico, facilitando la adsorción de partículas cargadas en suspensión. Esto lleva a la acumulación de contaminación en la superficie de los tapones, aumentando la corriente de fuga superficial. Bajo la influencia combinada de armónicos del sistema y tensión, puede ocurrir un arco localizado en la porcelana del tapón. Cuando la contaminación se acumula hasta un nivel crítico, puede resultar en una descarga de arco voltaico superficial, acompañada de ruido anormal. En casos graves, esto puede llevar a cortocircuitos externos entre fase y tierra.

2.5 Ruido Anormal en Capacitores

Los capacitores de potencia son dispositivos de compensación reactiva estática sin partes móviles ni componentes de excitación electromagnética. Bajo operación normal, no deberían producir sonidos audibles. Si ocurre un ruido anormal durante la operación, puede indicar una descarga parcial de alta energía dentro del capacitor, y el equipo debe desconectarse inmediatamente para su inspección.

2.6 Ruptura del Capacitor

La ruptura del capacitor es un fallo grave con consecuencias significativas. Generalmente ocurre cuando un elemento interno del capacitor sufre un fallo de aislamiento entre electrodos o entre el electrodo y la carcasa, resultando en un cortocircuito a través del fallo. Otros capacitores operando en paralelo entonces cargarán y descargarán rápidamente en la unidad defectuosa. Si la energía inyectada supera la resistencia mecánica de la carcasa, el capacitor puede romperse y expulsar aceite, potencialmente causando un incendio, poniendo en peligro la seguridad de toda la subestación e incluso llevando a lesiones o muertes de personal.

Un incidente de ruptura en cascada que involucra a todo un banco de capacitores se muestra en la Figura 2, desencadenado por el fallo de un elemento interno del capacitor; la condición detallada del elemento defectuoso se ilustra en la Figura 3.

2.7 Sobrecalentamiento de los Terminales de Conexión del Banco de Capacitores

Una vez energizados, los bancos de capacitores operan bajo carga completa con corrientes de circuito elevadas. Si las conexiones internas presentan un mal contacto, prácticas de diseño o instalación inadecuadas, o mantenimiento insuficiente, puede ocurrir un sobrecalentamiento local en los puntos de conexión. El sobrecalentamiento prolongado puede llevar a un exceso de acumulación de energía térmica, potencialmente causando que los conductores de conexión se derritan. Los fallos de sobrecalentamiento en los terminales de los bancos de capacitores son relativamente comunes; la condición de una conexión derretida se muestra en la Figura 4.

3 Medidas Preventivas contra Accidentes

3.1 Garantizar la Calidad en la Fabricación y Puesta en Marcha del Equipo

La operación segura de los capacitores de potencia depende de la calidad de la fabricación y la puesta en marcha del equipo. Durante la producción, es esencial seguir estrictamente los flujos de proceso, utilizar materias primas y equipos de producción calificados, y mejorar la supervisión de calidad a lo largo de todo el proceso. Inspecciones rigurosas en fábrica aseguran la calidad del producto. Las instalaciones en el sitio deben ser razonablemente "faseadas y agrupadas" para garantizar un emparejamiento de capacidad equilibrado entre fases y secciones. Además, se debe poner énfasis en la entrega y aceptación del sitio después de la instalación para garantizar la calidad de la instalación y minimizar los fallos durante la operación.

3.2 Mejorar los Métodos de Operación y Funcionamiento

Al realizar operaciones de encendido y apagado para cargas de línea, los bancos de capacitores deben adherirse al principio de "desconectar primero, luego conectar", mientras que las líneas de carga deben seguir la secuencia de "conectar primero, luego desconectar". Este orden no puede modificarse arbitrariamente.

Antes de restaurar la operación de los bancos de capacitores, se debe asegurar un tiempo de descarga suficiente. Se debe minimizar el cambio frecuente de los bancos de capacitores; solo después de una descarga completa se puede realizar el recierre. Si un fallo provoca que los dispositivos de protección desconecten el banco de capacitores, no se puede reconectar antes de identificar la causa para prevenir la escalada de un accidente.

Para evitar que los armónicos de orden superior afecten a los bancos de capacitores, se deben seleccionar tasas de reactancia adecuadas según los escenarios de aplicación específicos. Esto suprime eficazmente los armónicos de orden superior, reduce las corrientes de inrush y las sobretensiones al cerrar, garantizando la operación segura de todo el sistema.

3.3 Controlar la Temperatura del Entorno de Operación

La temperatura de operación de los capacitores afecta directamente su rendimiento y vida útil. Las altas temperaturas aceleran el envejecimiento del aislamiento, acortando la vida útil. Por lo tanto, controlar la temperatura del entorno de operación es crucial. Los bancos de capacitores instalados en interiores deben mantener una buena ventilación y, si es necesario, instalar sistemas de control de temperatura automático. Las unidades exteriores deben evitar la exposición directa al sol y asegurar una ventilación y disipación de calor adecuadas. Realice regularmente termografía infrarroja en vivo en los bancos de capacitores y equipos asociados para tomar medidas oportunas, asegurando que las temperaturas del medio interno y del entorno cumplan con las regulaciones.

3.4 Implementar Monitoreo en Línea del Estado Operativo del Equipo

Instalar dispositivos de monitoreo en línea en los bancos de capacitores facilita el monitoreo en tiempo real del estado operativo, ayudando en la detección y manejo oportunos de posibles fallos. Esto incluye el monitoreo del voltaje de operación real, descargas parciales, pérdida dieléctrica, capacitancia, corriente de fuga y otras señales características. No solo ayuda en el diagnóstico y aislamiento de fallos, sino que también permite el análisis de defectos potenciales, logrando advertencias predictivas de fallos.

3.5 Mejorar la Inspección Rutinaria del Equipo

Fortalecer la inspección rutinaria es vital para garantizar la operación normal de los bancos de capacitores. Se debe poner énfasis en la verificación de deformaciones en la carcasa, fugas de aceite, niveles de contaminación de aisladores de porcelana, signos de descarga, distancias eléctricas y temperaturas ambientales. Métodos auxiliares como la termografía infrarroja pueden detectar el sobrecalentamiento en las conexiones, permitiendo un mantenimiento oportuno y asegurando la operación segura de los conjuntos de capacitores de potencia.

Conclusión

A través del análisis de los mecanismos de fallo, características y causas de los capacitores de potencia, este artículo propone medidas preventivas desde cinco aspectos: calidad de la fabricación y puesta en marcha del equipo, métodos de operación, control de la temperatura del entorno de operación, monitoreo en línea de las condiciones de funcionamiento y revisiones rutinarias. Estas recomendaciones proporcionan orientación práctica para la aplicación efectiva de los capacitores de potencia.