1 Mecanismi di guasto dei condensatori di potenza

Un condensatore di potenza è principalmente costituito da un involucro, un nucleo del condensatore, un mezzo isolante e una struttura terminale. L'involucro è solitamente realizzato in acciaio sottile o in acciaio inossidabile, con bocchette saldate al coperchio. Il nucleo del condensatore è avvolto da film di polipropilene e alluminio (elettrodi), e l'interno dell'involucro è riempito di dielettrico liquido per l'isolamento e la dissipazione del calore.

Essendo un dispositivo completamente sigillato, i tipi di guasto comuni nei condensatori di potenza includono:

Guasto degli elementi interni del condensatore;

Fusibili che si fondono;

Guasti di cortocircuito interni;

Guasti di scarica esterni.

I guasti interni sono più distruttivi per il corpo del condensatore e, una volta verificatisi, non possono generalmente essere riparati sul posto, influenzando significativamente l'efficienza di utilizzo delle apparecchiature.

1.1 Guasto degli elementi interni del condensatore

Il guasto degli elementi del condensatore è principalmente causato da fattori come l'invecchiamento del dielettrico, l'ingresso di umidità, difetti di fabbricazione e condizioni operative severe. Se l'elemento non dispone di un fusibile interno, un singolo guasto dell'elemento provocherà un cortocircuito tra quelli connessi in parallelo, rimuovendoli dalla condivisione della tensione. Ciò aumenta la tensione operativa sugli elementi rimanenti in serie. Senza un isolamento tempestivo del guasto, ciò comporta rischi di sicurezza seri e può portare a guasti catastrofici.L'uso di fusibili interni consente un'isolazione efficace e rapida degli elementi difettosi, migliorando la sicurezza operativa.

Il guasto del condensatore può essere classificato in tre tipi: guasto elettrico, guasto termico e guasto per scarica parziale.

Guasto elettrico: Causato da sovratensione o armoniche, che portano a una forza elettrica eccessivamente alta attraverso il dielettrico, causando un guasto di isolamento nei punti difettosi. È caratterizzato da una breve durata e alta intensità del campo. La forza di guasto è strettamente legata all'uniformità del campo, ma è meno sensibile alla temperatura e alla durata della tensione.

Guasto termico: Si verifica quando la generazione di calore supera la dissipazione, causando un aumento continuo della temperatura nel dielettrico, portando al degrado del materiale e al guasto finale dell'isolamento. Questo si verifica tipicamente durante l'operazione a stato stazionario, con una tensione di guasto relativamente bassa e un tempo di applicazione della tensione più lungo rispetto al guasto elettrico.

Guasto per scarica parziale: Risulta da campi elettrici locali elevati all'interno del dielettrico, superando la forza di guasto delle regioni a bassa permittività come liquidi, gas o impurità. Questo inizia scariche parziali che gradualmente degradano le prestazioni dell'isolamento, evolvendo infine in un guasto completo attraverso gli elettrodi. Il processo è progressivo, sviluppandosi da scariche non penetranti a un guasto completo dell'isolamento.

1.2 Fusibili che si fondono

La protezione mediante fusibile è una delle misure protettive più comuni per i condensatori di potenza e svolge un ruolo vitale nella sicura e stabile operazione dei sistemi di compensazione. È categorizzata in protezione mediante fusibile esterno e interno.

Protezione mediante fusibile esterno: Quando un elemento interno del condensatore si guasta, la corrente di guasto attraverso il condensatore e il fusibile esterno aumenta. Una volta raggiunta la soglia di fusione nominale del fusibile, esso si scalda, rompe l'equilibrio termico e si fonde, disconnettendo il condensatore difettoso per prevenire l'escalation del guasto.

Protezione mediante fusibile interno: In caso di guasto dell'elemento, gli elementi in parallelo scaricano nell'elemento guasto, generando una corrente transitoria ad ampiezza elevata e rapidamente decadente. L'energia di questa corrente fonde il fusibile interno in serie, isolando l'elemento difettoso e permettendo al resto del condensatore di continuare a funzionare.

In pratica, una scelta impropria del fusibile o un contatto terminale povero possono causare un fusibile che si fonde in modo anomalo durante l'operazione normale, rimuovendo erroneamente condensatori sani e riducendo l'output di potenza reattiva.

Se i fusibili interni sono dimensionati in modo improprio e non riescono a isolare i guasti in modo tempestivo, il guasto può peggiorare, potenzialmente portando a esplosioni o incendi del condensatore.

1.3 Guasti di cortocircuito interni

I guasti di cortocircuito interni nei condensatori di potenza includono principalmente cortocircuiti tra elettrodo vivente e involucro e tra elettrodi. Questi sono principalmente causati dall'invecchiamento a lungo termine del dielettrico, dall'ingresso di umidità interna, dallo stress di sovratensione o da difetti di isolamento intrinseci dovuti a progettazione o processi di fabbricazione, tutti i quali possono portare a guasti di isolamento di tipo perforante e a cortocircuiti interni.

1.4 Guasti di scarica esterna

I guasti di scarica esterna si riferiscono a guasti che si verificano all'esterno del corpo del condensatore, causati da fattori esterni come flashover superficiale delle bocchette, perforazione delle bocchette, cortocircuiti tra fasi o tra fase e terra, o crepe nelle bocchette in porcellana a causa di stress meccanico. Questi guasti hanno cause diverse ma si verificano nella circuitazione esterna. Possono generalmente essere rilevati e mitigati in tempo attraverso azioni di protezione relè, ispezioni di routine o test offline. La loro probabilità e gravità sono inferiori ai guasti interni, ma meritano comunque sufficiente attenzione.

2 Caratteristiche e cause comuni dei guasti dei condensatori di potenza

2.1 Perdita d'olio dal corpo del condensatore

Come dispositivo completamente sigillato, ad alta forza del campo e ad alta corrente, la perdita d'olio in un condensatore di potenza non solo riduce il livello di isolamento a causa del livello di olio ridotto, ma permette anche l'ingresso di umidità a causa della diminuzione della pressione interna. Ciò porta all'umidità dell'isolamento, alla riduzione della resistenza di isolamento e, in ultima analisi, al guasto degli elementi interni o addirittura all'esplosione.

Le principali cause della perdita d'olio includono: saldatura povera che porta a un sigillaggio inadeguato; guarnizioni invecchiate o sottoposte a stress non uniformi; danni meccanici durante il trasporto o l'installazione; manutenzione inadeguata che causa la corrosione dell'involucro; e stress meccanico che danneggia i sigilli delle bocchette.

2.2 Deformazione dell'involucro del condensatore

In condizioni operative normali, un lieve espansione o contrazione dell'involucro del condensatore a causa di variazioni di temperatura e tensione è accettabile. Tuttavia, quando la forza del campo elettrico interno è eccessiva, causando scariche parziali o cortocircuiti, il dielettrico si decomponga e genera grandi quantità di gas. Ciò aumenta la pressione interna nella camera sigillata, portando a gonfiore o deformazione dell'involucro.

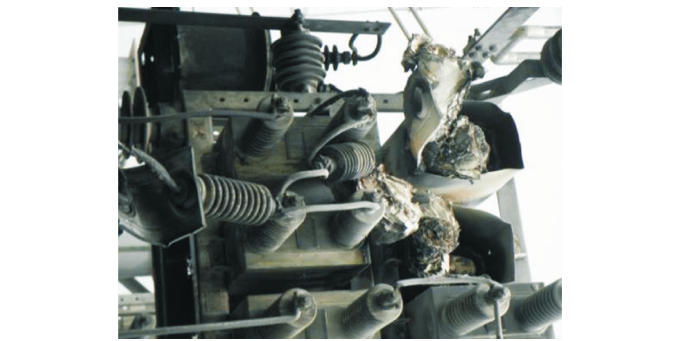

Una volta che si verifica una deformazione grave, la riparazione sul posto è solitamente impossibile e richiede un sostituto. La deformazione dell'involucro non solo esaspera il deterioramento dell'isolamento interno, ma può anche danneggiare la struttura elettrica, alterando le distanze di isolamento originali. In casi gravi, può causare la rottura delle bocchette (vedi Fig. 1), potenzialmente portando a esplosioni o incendi.

La deformazione dell'involucro è principalmente causata da problemi di qualità del prodotto, come: qualità povera dei materiali degli elettrodi o del dielettrico; utilizzo di olio isolante non assorbente di gas; ambiente o processi di produzione substandard; impurità residue durante la produzione; ricerca eccessiva di specifiche metriche di prestazione; o materiale dell'involucro troppo sottile.

2.3 Aumento anormale della temperatura nei condensatori

Un aumento anormale della temperatura nei condensatori di potenza porta a una temperatura corporea eccessiva, che accelera l'invecchiamento termico del dielettrico interno, riduce la sua forza di isolamento e può persino innescare scariche parziali. La vita utile dei condensatori di potenza segue generalmente la "regola dei 8°C": per ogni aumento di 8°C sopra la temperatura di funzionamento consentita dal progetto, la vita prevista viene approssimativamente dimezzata.

L'aumento anormale della temperatura è principalmente causato da una ventilazione povera o da condizioni di sovracorrente prolungate. Ad esempio: disposizione spaziale irragionevole della stanza del condensatore o posizionamento inadeguato delle apparecchiature di ventilazione che porta a una dissipazione del calore insufficiente; riscaldamento aumentato a causa del funzionamento a sovratensione che causa sovracorrente; e correnti armoniche generate dalle unità rettificatrici che contribuiscono anche al surriscaldamento del condensatore. Inoltre, l'invecchiamento del dielettrico, l'ingresso di umidità o i guasti interni dei componenti possono aumentare le perdite di potenza, esacerbando ulteriormente l'aumento della temperatura.

2.4 Scariche superficiali sulle bocchette dei condensatori

I componenti nelle installazioni di condensatori di potenza sono solitamente disposti in modo compatto. Durante l'operazione, l'ambiente circostante presenta alte temperature e forte intensità del campo elettrico, rendendo facile l'assorbimento di particelle cariche in aria. Ciò porta all'accumulo di contaminazione sulle superfici delle bocchette, aumentando la corrente di fuga superficiale. Sotto l'influenza combinata di armoniche del sistema e tensione, può verificarsi un arco locale sulla porcellana delle bocchette. Quando la contaminazione raggiunge un livello critico, può risultare in una scarica superficiale, accompagnata da rumore anomalo. In casi gravi, questo può portare a cortocircuiti esterni tra fasi e terra.

2.5 Rumore anomalo dai condensatori

I condensatori di potenza sono dispositivi di compensazione reattiva statica senza parti mobili o componenti di eccitazione elettromagnetica. In condizioni operative normali, non dovrebbero produrre alcun suono udibile. Se si verifica un rumore anomalo durante l'operazione, può indicare una scarica parziale ad alta energia all'interno del condensatore, e l'apparecchiatura dovrebbe essere immediatamente de-energizzata per l'ispezione.

2.6 Rottura del condensatore

La rottura del condensatore è un guasto grave con conseguenze significative. Si verifica tipicamente quando un elemento interno del condensatore subisce un guasto di isolamento tra elettrodi o tra elettrodo e involucro, causando un cortocircuito diretto. Gli altri condensatori in parallelo caricheranno e scaricheranno rapidamente nell'unità difettosa. Se l'energia iniettata supera la resistenza meccanica dell'involucro, il condensatore può rompersi ed eruttare olio, potenzialmente causando incendi, mettendo a repentaglio la sicurezza dell'intera sottostazione e persino causando ferite o morti alle persone.

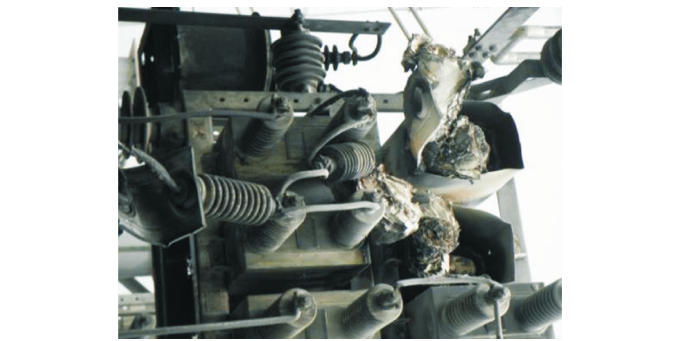

Un incidente di rottura a catena coinvolgente l'intero banco di condensatori è mostrato nella Figura 2, innescato dal guasto degli elementi interni del condensatore; la condizione dettagliata dell'elemento difettoso è illustrata nella Figura 3.

2.7 Surriscaldamento dei terminali di connessione del banco di condensatori

Una volta alimentati, i banchi di condensatori operano a pieno carico con correnti di circuito elevate. Se le connessioni interne presentano un contatto povero, pratiche di progettazione o installazione inadeguate, o manutenzione insufficiente, può verificarsi un surriscaldamento localizzato nei punti di connessione. Un surriscaldamento prolungato può portare all'accumulo eccessivo di energia termica, potenzialmente causando la fusione dei conduttori di connessione. I guasti di surriscaldamento ai terminali dei banchi di condensatori sono relativamente comuni; la condizione di una connessione fusa è mostrata nella Figura 4.

3 Misure preventive contro gli incidenti

3.1 Garantire la qualità nella fabbricazione e nella messa in opera dell'equipaggiamento

La sicura operazione dei condensatori di potenza dipende dalla qualità della fabbricazione e della messa in opera dell'equipaggiamento. Durante la produzione, è essenziale seguire rigorosamente i flussi di processo, utilizzare materie prime e attrezzature di produzione qualificate e migliorare la supervisione della qualità durante tutto il processo. Rigorose ispezioni in fabbrica garantiscono la qualità del prodotto. Le installazioni in loco dovrebbero essere ragionevolmente "faseggiate e raggruppate" per garantire un abbinamento bilanciato della capacità tra fasi e sezioni. Inoltre, si dovrebbe fare attenzione alla consegna e all'accettazione del sito dopo l'installazione per garantire la qualità dell'installazione e minimizzare i guasti durante l'operazione.

3.2 Migliorare i metodi di operazione e funzionamento

Quando si eseguono operazioni di accensione e spegnimento per i carichi di linea, i banchi di condensatori devono seguire il principio di "disconnettere prima, poi connettere", mentre le linee di carico dovrebbero seguire la sequenza di "connettere prima, poi disconnettere". Questo ordine non può essere modificato arbitrariamente.

Prima di ripristinare l'operazione dei banchi di condensatori, deve essere garantito un tempo sufficiente di scarica. Dovrebbe essere minimizzato lo switch frequentemente dei banchi di condensatori; solo dopo una scarica completa può avvenire la ricomposizione. Se un guasto causa la disconnessione del banco di condensatori tramite dispositivi di protezione, non può essere riconnesso prima di identificare la causa per prevenire l'escalation dell'incidente.

Per evitare che le armoniche di ordine superiore influenzino i banchi di condensatori, selezionare tassi di reattanza appropriati in base agli scenari di applicazione specifici. Questo sopprime efficacemente le armoniche di ordine superiore, riduce le correnti di inrush e le sovratensioni all'innesto, garantendo la sicura operazione dell'intero sistema.

3.3 Controllare la temperatura dell'ambiente operativo

La temperatura operativa dei condensatori influenza direttamente le loro prestazioni e la durata. Temperature elevate accelerano l'invecchiamento dell'isolamento, riducendo la vita utile. Pertanto, è cruciale controllare la temperatura dell'ambiente operativo. I banchi di condensatori installati all'interno dovrebbero mantenere una buona ventilazione e, se necessario, installare sistemi di controllo automatico della temperatura. Le unità esterne dovrebbero evitare l'esposizione diretta ai raggi solari e garantire una ventilazione e dissipazione del calore appropriate. Eseguire regolarmente termografie a infrarossi in vivo sui banchi di condensatori e sulle apparecchiature correlate per prendere misure tempestive, garantendo che le temperature interne e ambientali siano conformi alle normative.

3.4 Implementare il monitoraggio online dello stato operativo dell'equipaggiamento

Installare dispositivi di monitoraggio online sui banchi di condensatori facilita il monitoraggio in tempo reale dello stato operativo, aiutando nella rapida rilevazione e gestione dei potenziali guasti. Ciò include il monitoraggio della tensione effettiva, delle scariche parziali, della perdita dielettrica, della capacità, della corrente di fuga e di altri segnali caratteristici. Non solo aiuta nella diagnosi e nell'isolamento dei guasti, ma consente anche l'analisi dei potenziali difetti, fornendo avvisi predittivi dei guasti.

3.5 Potenziare l'ispezione di routine dell'equipaggiamento

Potenziare l'ispezione di routine è fondamentale per garantire il normale funzionamento dei banchi di condensatori. Si dovrebbe concentrare l'attenzione sulla verifica di deformazioni dell'involucro, perdite d'olio, livello di contaminazione delle isolanti in porcellana, segni di scarica, distanze elettriche e temperature ambientali. Metodi ausiliari come la termografia a infrarossi possono rilevare il surriscaldamento alle connessioni, consentendo manutenzioni tempestive e garantendo la sicura operazione degli insiemi di condensatori di potenza.

Conclusione

Analizzando i meccanismi, le caratteristiche e le cause dei guasti dei condensatori di potenza, questo articolo propone misure preventive da cinque aspetti: qualità della fabbricazione e della messa in opera dell'equipaggiamento, metodi di operazione, controllo della temperatura dell'ambiente operativo, monitoraggio online dello stato operativo e ispezioni di routine. Queste raccomandazioni forniscono indicazioni pratiche per l'applicazione efficace dei condensatori di potenza.