Bilang ang core ng industrial production, direktang nakaapekto ang mga electrical automation system sa kabuuang production costs at environmental impact. Ang traditional na constant-speed operation madalas nagdudulot ng energy waste kapag tumutugon sa varying load demands at mahirap makamit ang precise process control. Ang variable frequency speed regulation technology, bilang isang advanced motor control method, nagbibigay ng promising solution sa mga isyung ito. Ang pag-aaral na ito ay kumukuha ng electrical automation system ng isang power plant bilang halimbawa upang pagsisiyasatin ang isang retrofit scheme batay sa inverter speed control technology at ang kanyang mga epekto sa enerhiya, na may layuning magbigay ng reference para sa pag-improve ng energy efficiency sa mga katulad na industrial scenarios.

1 Kasalukuyang Kalagayan at Retrofit Requirements ng Inverter Applications sa Electrical Automation

1.1 Existing Equipment

Ang electrical automation system ng power plant pangunahing binubuo ng tatlong bahagi: ang power distribution system, motor drive units, at ang control system. Ang power distribution system kasama ang 10 kV high-voltage switchgear, transformers, at 400 V low-voltage switchgear, na nakalatag sa tree structure para sa power distribution. Ang mga motor drives ay pangunahing asynchronous motors na pinangangasiwaan ng direct-on-line o star-delta reduced-voltage starting methods. Ang pump loads ay sumusunod sa pinakamalaking proporsyon ng on-site equipment, kasama ang circulating water pumps, cooling water pumps, at feedwater pumps. Ang mga device na ito ay gumagana sa constant speed, na ang flow ay naregulate sa pamamagitan ng valves, na nagreresulta sa mataas na energy consumption. Ang kasalukuyang system architecture ay medyo decentralized, na may partial centralized management. Ang upper-level monitoring system ay kumokomunikasyon sa field control systems sa pamamagitan ng industrial Ethernet upang mabigyan ng centralized data display at remote operation. Gayunpaman, ang kasalukuyang control system ay kulang sa advanced control algorithms para sa variable frequency speed regulation, na nagreresulta sa kakulangan sa energy management at process optimization.

1.2 Retrofit Requirements

Batay sa kasalukuyang kalagayan ng equipment, ang retrofit requirements para sa electrical automation system pangunahing nakatuon sa pag-improve ng energy efficiency at optimization ng control. Kailangan ipakilala ang inverter-based speed control technology upang mabigyan ng efficient operation ang mga pump at fan sa pamamagitan ng pag-adjust ng motor speed upang tugunan ang load demands.

Samantala, sa pamamagitan ng paggamit ng existing pump stations at production facilities, may urgent need na itayo ang isang intelligent monitoring platform na sumasang-ayon sa Level 2 cybersecurity protection requirements. Batay sa cloud computing at integrated sa IoT technology, ang platform na ito ay magbibigay ng seamless integration sa pagitan ng enterprise management at field control. Ang system architecture ay gumagamit ng three-tier structure ng "central platform + distributed subsystems + mobile terminals," na nagse-secure ng real-time data acquisition, efficient processing, at secure storage.

Ang central platform, na itinayo sa high-performance server cluster, ay nag-deploy ng advanced data analysis algorithms upang magbigay ng accurate decision support. Ang distributed subsystems kasama ang mga module para sa equipment condition monitoring, video surveillance, at environmental parameter collection, na komprehensibong sumasaklaw sa lahat ng aspeto ng production operations. Ang mobile terminals, sa pamamagitan ng customized applications, ay nagbibigay ng remote monitoring at instant notifications.

2 Theoretical Basis ng Energy-Saving Effects

Ang pag-analisa ng energy-saving effects ng inverter speed control technology sa pag-aaral na ito ay pangunahing batay sa affinity laws para sa fans at pumps at ang energy conversion principles ng variable frequency speed regulation. Ayon sa operational status ng equipment ng planta, maraming pumps at fans ang gumagana sa constant speed na ang flow ay naregulate sa pamamagitan ng valves, na nagreresulta sa significant energy losses. Sa kabaligtaran, ang variable frequency speed control ay nag-adjust ng motor speed upang tugunan ang load requirements, na nagreresulta sa energy savings. Ang affinity laws para sa fans at pumps ay itinatag batay sa mga relasyon sa pagitan ng flow rate, head, at power, na ang relevant calculation formulas ay sumusunod:

kung saan QQ ang flow rate (m³/h); nn ang rotational speed (r/min); HH ang head (m); PP ang power (kW), kung saan P1P1 ang rated power at P2P2 ang power sa reduced speed. Ang energy conversion formula para sa variable frequency speed regulation ay:

Batay sa mga theoretical relationships na ito, kapag bumaba ang demand ng system flow, ang motor ay awtomatikong binabawasan ang speed sa pamamagitan ng frequency control, na nagreresulta sa significant lowering ng power consumption at energy savings. Ito ay nagbibigay ng theoretical foundation para sa susunod na retrofit design at energy-saving evaluation.

3 Retrofit Scheme ng Inverter Speed Control Technology

3.1 Power Distribution System Upgrade

Upang mabigyang-kilos ang inverter speed control technology, ang pag-aaral na ito ay nag-upgrade ng existing power distribution system. Para sa high-voltage system, ang 10 kV switchgear ay na-enhance sa pamamagitan ng pag-install ng intelligent vacuum circuit breakers na may rated current na hindi bababa sa 1,250 A at rated short-circuit breaking capacity na 31.5 kA. Ang microprocessor-based protection relays ay na-integrate, nagbibigay ng multi-function protection kasama ang overcurrent, short-circuit, at ground fault, na may response time na under 20 ms. Isang electric power quality monitoring system ay din na-introduce, na gumagamit ng Class A-grade high-precision sensors upang monitor ang mga parameters tulad ng harmonic content, voltage fluctuations, at three-phase unbalance sa real-time, na nagse-secure ng system stability.

Para sa low-voltage system, ang 400 V system ang focus ng upgrade. Ang dedicated inverter feeder circuits ay idinagdag sa existing system gamit ang independent feeder cabinets na equipped ng intelligent molded-case circuit breakers. Ang rated current ay pinili sa pagitan ng 400 A at 630 A batay sa load requirements, na may electronic trip units para sa precise overload at short-circuit protection. Ang bawat inverter circuit ay equipped ng isolating switch na matching sa rated current ng circuit breaker at may visible break feature upang mapadali ang maintenance ng equipment.

Para sa harmonic mitigation, ang active power filters (APF) ay na-install sa inverter input side, na may specific specifications na nakalista sa Table 1.

Para sa optimization ng grounding systems, ang pag-aaral na ito ay gumamit ng TN-S wiring method, na naghihiwalay ng neutral line (N) mula sa protective earth line (PE) mula sa distribution cabinet. Ang main PE line ay gumagamit ng copper conductors na may cross-sectional area na hindi bababa sa 95 mm² upang masiguro ang ground resistance na less than 1 Ω. Ang equal potential bonding bars ay idinagdag sa critical equipment locations tulad ng inverters at motors, na gumagamit ng copper conductors na may cross-sectional area na mas malaki sa 16 mm². Ito ay effectively suppresses common-mode interference at enhances ang system's EMC performance [21].

3.2 Selection at Parameter Optimization ng Inverter Equipment

Ang selection ng inverters ay batay sa precise matching ng load characteristics at process requirements. Para sa pump loads, ang vector control inverters ang napili, na ang kanilang rated power ay strictly corresponding sa motor's, at may overload capacity na 150%/1 min. Ang pag-aaral na ito ay napili ang ABB ACS880 series inverter, na may DTC (Direct Torque Control) technology, na may torque response time na less than 5 ms at speed control accuracy na ±0.01%. Tinala ang on-site environment, ang sealed inverter na may IP54 protection rating ay ginamit, na equipped ng forced air cooling system, na nagse-secure ng cooling airflow na hindi bababa sa 1 m³/(min·kW).

Para sa parameter optimization, ang focus ay nasa pag-adjust ng PID control parameters at paggamit ng self-tuning algorithm na built-in sa inverter. Sa pamamagitan ng step response testing, ang optimal proportional gain KpKp, integral gain KiKi, at derivative gain KdKd ay automatically calculated. Ang calculation formula para sa PID controller output u(t)u(t) ay:

Ang built-in auto-tuning algorithm ng inverter ay ginamit upang automatically calculate ang optimal proportional gain KpKp (range: 0.1–100), integral time TiTi (range: 0.1–3600 s), at derivative time TdTd (range: 0–10 s) sa pamamagitan ng step response test. Ang acceleration time ay set sa 10–30 s at deceleration time sa 15–45 s upang effectively prevent water hammer effects. Ang torque limiting ay enabled na may setting na 120% ng motor's rated torque upang maiwasan ang overload. Para sa fan loads, ang inverter's energy-saving mode ay activated: sa ilalim ng light-load conditions (load rate < 50%), ang output voltage ay automatically reduced, na may maximum reduction na up to 20%. Samantala, ang V/F curve ay optimized sa pamamagitan ng pagtaas ng voltage output sa low-speed range (0–10 Hz) upang masigurong sapat ang starting torque.

Ang sleep-wake function ay configured: kapag ang operating frequency ay nananatiling below 10 Hz sa loob ng 60 s, ang inverter ay pumapasok sa sleep mode; ito ay automatically wakes up kapag ang system pressure ay bumaba ng 5%, na further improving ang system efficiency. Sa basic inverter settings, ang carrier frequency ay set sa 4 kHz. Batay sa actual requirements ng power plant, ang overvoltage at undervoltage protection thresholds ay set sa 418 V at 304 V, respectively. Kasama rin ang configuration ng motor's rated parameters at multi-speed operation settings na detalyado sa Table 2.

Ang calculation formulas para sa current limitation at minimum current optimization ay sumusunod:

kung saan IlimIlim ang maximum current limit; InIn ang motor rated current; IsminIsmin ang minimum stator current; IdoptIdopt ang optimal excitation current; at IqIq ang torque current component. Sa pamamagitan ng pag-integrate ng current limiting at minimum current optimization strategies, ang fine-grained control ng motor operation ay natatamo. Ang overvoltage at undervoltage protection settings ay nagse-secure na ang motor ay gumagana sa safe range. Ang stall protection at current limiting measures ay effectively prevent overload. Kasama rin ang communication via Modbus-RTU protocol, na nagbibigay ng remote monitoring at parameter adjustment, na significantly enhancing ang system's intelligence level.

3.3 Control System Upgrade and Integration

Ang control system upgrade ay gumagamit ng Siemens S7-1500 series PLC, lalo na ang CPU 1517-3 PN/DP model, na may 2 ns bit operation speed at 40 ns word operation speed. Ang PLC ay equipped ng 1.6 GB working memory at 32 MB load memory, na sumusuporta ng communication protocols kasama ang PROFINET, PROFIBUS, at OPC UA. Ang system ay gumagamit ng distributed architecture na may ET 200SP series remote I/O modules, na nagse-secure ng 250 μs communication cycle via PROFINET.

Ang software architecture ay batay sa TIA Portal V16 integrated development environment. Ang PLC program kasama ang function blocks (FBs) para sa inverter communication, PID control, Model Predictive Control (MPC), data acquisition preprocessing, at alarm management. Ang detailed system framework ay ipinapakita sa Figure 1.

4 Energy-Saving Effect Analysis

Ang energy-saving benefits ng inverter speed control technology ay pangunahing nakikita sa reduced power consumption at improved system efficiency. Sa pamamagitan ng pag-compare ng energy consumption data bago at pagkatapos ng retrofit, ang energy-saving performance ay maquantitatively evaluated. Ang post-retrofit system data sa pag-aaral na ito ay collected gamit ang mga sumusunod na metodyo:

Energy Metering System: Ang smart meters ay na-install sa power supply lines ng major electrical equipment upang collect ang electricity consumption data bago at pagkatapos ng retrofit. Ang meter model ay Schneider PM5560, na may accuracy class na 0.2S at sampling interval na 15 minutes.

Inverter Built-in Functions: Ang built-in energy monitoring function ng ABB ACS880 inverter ay ginamit upang record ang operating time, output power, at energy consumption. Ang data ay transmitted sa central control room via Modbus-RTU protocol.

SCADA System: Ang real-time data acquisition at storage system ay itinayo gamit ang Siemens WinCC V7.5 platform. Ang key parameters tulad ng motor speed, load rate, output voltage/current, at power factor ay monitored na may 1-second sampling cycle.

On-site Testing: Ang Fluke 435 II power quality analyzer ay ginamit upang conduct spot measurements sa iba't ibang load conditions, na nagcapture ng instantaneous power, harmonics, at power factor data.

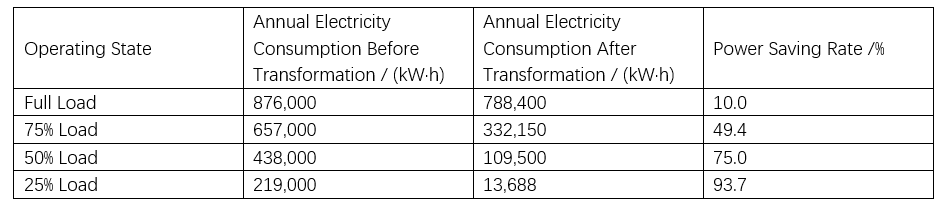

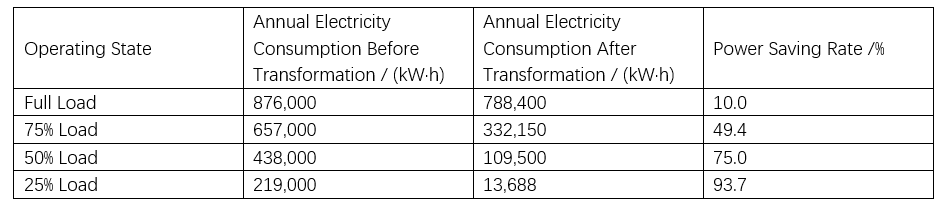

Batay sa measured data, ang annual average load rate ay kinalkula. Sa pamamagitan ng pag-compare ng energy consumption bago at pagkatapos ng retrofit, ang power-saving rates sa iba't ibang load conditions ay matukoy, na ipinapakita sa Table 3.

Ang resulta ay nagpapakita na ang energy-saving effect ay gradual na tumataas habang bumababa ang load rate, na sumasang-ayon sa cubic law principle ng energy saving sa variable frequency speed control. Sa full-load operation, ang power-saving rate ay 10%, na pangunahing attributed sa high efficiency at precise control capability ng inverter, na nagpapakita na kahit sa high-load conditions, ang frequency control technology ay may significant energy-saving potential pa rin.

Sa 75% load rate, ang power-saving rate ay tumataas hanggang 49.4%, na nagpapakita ng advantages ng variable speed control sa partial load. Sa 50% load, ang power-saving rate ay umabot sa 75%, na nagpapakita ng excellent performance sa medium load. Sa 25% load, ang power-saving rate ay umabot sa 93.7%, na fully showcasing ang substantial energy-saving potential ng variable speed control sa low-load conditions.

Overall, ang annual average power-saving rate ay 56.8%, na nagpapakita na ang optimized system ay nagpapakita ng good comprehensive energy-saving performance sa actual operation cycles. Tinala ang time distribution sa iba't ibang load states, ang mga resulta na ito ay nagbibigay ng valuable guidance para sa energy efficiency optimization sa industrial electrical automation systems.

Para sa fan loads, ang built-in energy optimization function ng inverter ay automatically adjusts ang V/F curve sa ilalim ng light-load conditions. Ang measurements using ang Fluke 435 II power quality analyzer sa iba't ibang load rates ay nagpapakita ng