Urządzenie kompensacji reaktywnej o napięciu 10kV jest niezwykle istotnym i nieodłącznym elementem współczesnych systemów energetycznych. Poprzez dostarczanie lub absorbowanie mocy reaktywnej skutecznie rozwiązuje problemy takie jak niski współczynnik mocy, wysokie straty w linii oraz fluktuacje napięcia spowodowane zapotrzebowaniem na moc reaktywną, odgrywając kluczową rolę w poprawie ekonomii, bezpieczeństwa i jakości energii w sieci. Wysokonapięciowe urządzenie kompensacji reaktywnej o napięciu 10kV to kluczowy element zapewniający bezpieczne i ekonomiczne działanie sieci.

Zrozumienie zasady działania jest podstawą utrzymania, podczas gdy ścisłe przestrzeganie regularnego planu konserwacji opartego na testach prewencyjnych i monitoringu stanu — zawsze priorytetyzując bezpieczeństwo — jest podstawowym gwarantem długotrwałej niezawodnej pracy. Prace konserwacyjne muszą być wykonywane przez kwalifikowany i doświadczony personel zgodnie z ustalonymi procedurami. Poniżej znajduje się szczegółowe wyjaśnienie zasady działania i kluczowych aspektów utrzymania systemów kompensacji reaktywnej o napięciu 10kV.

1. Zasada działania urządzenia kompensacji reaktywnej o napięciu 10kV

Główny cel: Poprawa współczynnika mocy w sieci, zmniejszenie strat w linii, stabilizacja napięcia systemu i zwiększenie jakości dostawy energii.

1.1 Zasada kompensacji

Źródło mocy reaktywnej: Indukcyjne obciążenia w sieci (np. silniki, transformatory) wymagają ustanowienia pola magnetycznego podczas działania, zużywając opóźnioną moc reaktywną (Q).

Metoda kompensacji: Baterie kondensatorów są podłączone równolegle, generując przewodzoną moc reaktywną (Qc) do zrównoważenia mocy reaktywnej indukcyjnej (Ql).

Wynik: Całkowita potrzebna moc reaktywna (Q) systemu jest zmniejszona, współczynnik mocy (Cosφ = P / S) jest poprawiony, a moc pozorna (S) jest obniżona.

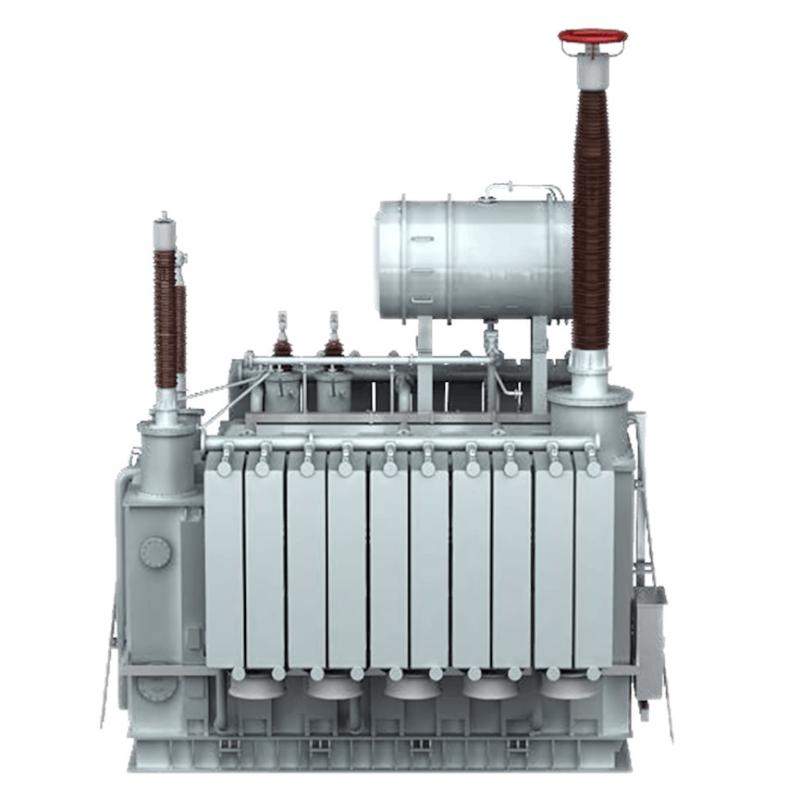

1.2 Składniki urządzenia kompensacji

Bateria kondensatorów szeregowych o wysokim napięciu: Główny składnik dostarczający moc reaktywną pojemnościową. Zazwyczaj składa się z wielu jednostek kondensatorów połączonych szeregowo i równolegle, aby spełnić wymagania dotyczące napięcia 10kV i pojemności.

Reaktor szeregowy:

Reaktor ograniczający prąd: Ogranicza prąd napływowy w momencie przełączania kondensatorów (zwykle 5–20 razy wartość nominalną), chroniąc kondensatory i urządzenia przełączające.

Reaktor filtrujący: Tworzy obwód LC z kondensatorem (zwykle strojony poniżej 5., 7. lub określonej częstotliwości harmonicznej), tłumiąc bieżące harmoniczne wchodzące do kondensatora, zapobiegając wzmacnianiu harmonicznych i rezonansowi, tym samym chroniąc kondensator.

Urządzenia przełączające o wysokim napięciu:

Kontaktor próżniowy lub wyłącznik próżniowy: Wykorzystywany do podłączania i odłączania baterii kondensatorów. Kontakitory próżniowe są bardziej powszechne i odpowiednie do częstych operacji.

Przełącznik izolacyjny / przełącznik doziemniający: Wykorzystywany podczas konserwacji do izolacji źródła zasilania i zapewnienia bezpiecznego doziemnienia.

Urządzenie rozładowujące:

Cewka rozładowująca lub opór rozładowujący: Po odłączeniu baterii kondensatorów szybko rozładowuje ładunek zgromadzony na końcówkach kondensatorów (zwykle wymagane jest obniżenie napięcia resztkowego do wartości poniżej 50V w ciągu 5 sekund), zapewniając bezpieczeństwo podczas konserwacji. Cewki rozładowujące są bardziej powszechne.

Urządzenia ochronne:

Bezwzględny: Chroni pojedyncze kondensatory przed wewnętrznymi uszkodzeniami (bezprzewodowy bezwzględny).

Ochrona relacyjna: Obejmuje ochronę przeciwko nadmiernemu prądowi (krótkie spięcie fazowe), ochronę nierównowagi (uszkodzenie wewnętrznego elementu kondensatora lub przepalenie bezwzględnego), ochronę przeciwko nadmiernemu napięciu, ochronę przeciwko niewystarczającemu napięciu, ochronę przeciwko przekroczeniu granic harmonicznych, ochronę napięcia trójkątnego, itp.

Urządzenia pomiarowe i sterujące:

Sterownik: Ciągle monitoruje napięcie, prąd, współczynnik mocy, prąd harmoniczny, stopień zniekształcenia napięcia harmonicznych i inne parametry. Automatycznie kontroluje przełączanie baterii kondensatorów zgodnie z przedefiniowanymi strategiami (np. docelowy współczynnik mocy, docelowe napięcie, ochrona przeciwko przekroczeniu granic harmonicznych, programy czasowe).

Transformator prądowy (CT), transformator napięciowy (PT): Dostarczają sygnały do pomiarów i ochrony.

1.3 Proces operacyjny

Monitorowanie: Sterownik ciągle monitoruje parametry takie jak współczynnik mocy, napięcie i zapotrzebowanie na moc reaktywną w sieci.

Decyzja: Gdy współczynnik mocy spadnie poniżej ustawionej dolnej granicy (np. 0.9 opóźniony), lub gdy system potrzebuje dodatkowej mocy reaktywnej, sterownik wydaje polecenie włączenia.

Włączenie: Obwód sterujący powoduje zamknięcie kontaktora próżniowego, podłączając baterię kondensatorów (zwykle przez reaktor szeregowy) równolegle do magistrali 10kV.

Kompensacja: Bateria kondensatorów dostarcza moc reaktywną pojemnościową do systemu, zrównoważając część mocy reaktywnej indukcyjnej, poprawiając współczynnik mocy i wspierając napięcie.

Odłączenie: Gdy współczynnik mocy przekroczy ustawioną górną granicę (np. 0.98 przewodzony, co może prowadzić do nadmiernego kompensowania), lub gdy napięcie systemu jest zbyt wysokie, lub gdy obciążenie maleje, prowadząc do zmniejszenia zapotrzebowania na moc reaktywną, sterownik wydaje polecenie odłączenia, kontaktor próżniowy otwiera, a bateria kondensatorów jest wyłącza z użytku.

Rozładowanie: Po odłączeniu baterii kondensatorów, urządzenie rozładowujące (cewka rozładowująca) automatycznie działa, szybko rozładowując zgromadzoną energię.

2. Utrzymanie urządzeń kompensacji reaktywnej o napięciu 10kV

Główny cel: Zapewnienie bezpiecznego, niezawodnego i efektywnego działania, a także przedłużenie żywotności sprzętu.

2.1 Codzienne inspekcje

Inspekcja wizualna: Sprawdź obudowy kondensatorów pod kątem występowania wypukłości, przecieków oleju, rdzy lub odpadania farby; sprawdź izolatory na obecność pęknięć, zanieczyszczeń lub śladów przepalania; sprawdź punkty połączeń pod kątem luzu, przegrzania (termografia podczerwień) lub zmiany koloru.

Dźwięk pracy: Posłuchaj niezwykłych drgań lub hałasu emitowanego przez reaktory, cewki rozładowujące lub kondensatory (np. zwiększenie "brzęczenia" może wskazywać na luźne elementy wewnątrz).

Wskaźniki instrumentów: Sprawdź, czy wskaźniki woltomierzy, amperomierzy, mierników współczynnika mocy i mocy reaktywnej są normalne, i porównaj je z wartościami wyświetlanymi przez sterownik.

Sprawdzenie środowiska: Sprawdź wentylację pomieszczenia, temperaturę i wilgotność, aby upewnić się, że są one w dopuszczalnych granicach; sprawdź, czy występują osadziny pyłu lub ślady wtargnięcia małych zwierząt; sprawdź, czy ogrodzenia i etykiety są nietknięte.

Sygnały ochronne: Sprawdź, czy występują jakieś sygnały alarmowe lub odbijania z urządzeń ochronnych.

2.2 Okresowe utrzymanie (zwykle co sześć miesięcy do roku)

Czyszczenie po wyłączeniu zasilania: Thoroughly remove dust and dirt from the surfaces of capacitor casings, bushings, insulators, busbars, frames, reactors, and switchgear (using dry, lint-free cloths or special tools, avoiding insulation damage). (Important! Cleaning of high-voltage equipment must be done after power-off, voltage testing, and grounding!)

Zaciskanie połączeń: Sprawdź i zaciskaj wszystkie elektryczne śruby połączeniowe (połączenia szyn, połączenia końcówek kondensatorów, przewody ziemne itp.), aby zapewnić dobrą kontakt i zapobiec przegrzaniu. Działaj zgodnie z określonym momentem obrotowym.

Testowanie kondensatorów:

Pomiar pojemności: Użyj specjalnego mostku pojemnościowego do pomiaru całkowitej pojemności każdej fazy lub każdego ramienia (jeśli dotyczy), i porównaj z wartościami na tabliczce nazwowej lub historycznymi danymi. Jeśli odchylenie przekracza ±5% lub pokazuje znaczne zmiany (szczególnie spadek), wymaga to bliskiej uwagi, co może wskazywać na uszkodzenie wewnętrznego elementu. Pojemność pojedynczego kondensatora nie powinna odbiegać od wartości nominalnej o więcej niż -5% do +10%.

Pomiar oporu izolacji: Pomierz opór izolacji między polami i między polem a obudową (używając megomometru 2500V), który powinien spełniać wymagania regulaminowe (zazwyczaj, opór izolacji między polami powinien być bardzo wysoki, opór izolacji między polem a obudową > 1000MΩ). Musi być w pełni rozładowany przed i po badaniu!

Pomiar współczynnika strat (tanδ): Może być wykonany, jeśli warunki to umożliwiają, co jest bardziej wrażliwe na odzwierciedlanie wilgoci lub degradacji izolacji wewnętrznego kondensatora. Nie powinno pokazywać znacznego wzrostu w porównaniu z fabrycznymi lub wcześniejszymi pomiarami.

Inspekcja reaktora:

Sprawdź wygląd cewki pod kątem przegrzania, zmiany koloru, starzenia się izolacji lub uszkodzenia.

Sprawdź, czy śruby serca (jeśli są obecne) są luźne.

Pomierz opór DC cewki, który nie powinien pokazywać znacznej różnicy w porównaniu z fabrycznymi lub wcześniejszymi wartościami (uwzględniając wpływ temperatury).

Pomierz opór izolacji.

Sprawdzenie urządzenia rozładowującego:

Sprawdź wygląd i połączenia cewki rozładowującej.

Zweryfikuj wydajność rozładowania (pod upoważnieniem regulacji bezpieczeństwa, symuluj działanie, aby zweryfikować prędkość spadku napięcia resztkowego).

Konserwacja urządzeń przełączających:

Sprawdź wygląd przerywacza próżniowego.

Sprawdź, czy mechanizm działania działa sprawnie i niezawodnie; nałóż odpowiednią smarę na punkty smarowania.

Pomierz opór kontaktów głównego obwodu.

Przeprowadź testy charakterystyk mechanicznych (czas otwierania/zamykania, synchronizacja, odbicie, droga, itp.).

Kalibracja urządzeń ochronnych: Skalibruj ustawienia i przeprowadź testy transmisji dla nadmiernego prądu, nierównowagi, nadmiernego napięcia, niewystarczającego napięcia, itp., zgodnie z regulacjami, aby zapewnić dokładne i niezawodne działanie. Sprawdź wygląd bezwzględnego i stan wskaźnika.

Sprawdzenie sterownika: Sprawdź, czy wyświetlanie, przyciski i komunikacja są normalne; zweryfikuj dokładność próbkowania (porównaj napięcie, prąd, współczynnik mocy, itp. ze standardowym miernikiem); sprawdź, czy logika przełączania jest poprawna.

2.3 Specjalne utrzymanie

Środowisko harmoniczne: Jeśli system ma poważne harmoniczne, wzmocnij monitorowanie podwyższenia temperatury kondensatorów i reaktorów (termografia podczerwień), przeprowadzaj regularne testy harmoniczne, upewnij się, że ustawienia punktów strojenia są rozsądne, aby uniknąć rezonansu. Dodaj urządzenia filtrujące, jeśli to konieczne.

Częste przełączanie: Wzmocnij inspekcję zużycia kontaktów kontaktorów próżniowych/wyłączników, skróć ich cykl konserwacji.

Po awariach: Po działaniu ochrony (szczególnie po przepaleniu bezwzględnego lub działaniu ochrony nierównowagi), przyczyna musi zostać dokładnie zidentyfikowana, uszkodzone elementy wymienione, a przed ponownym włączeniem należy przeprowadzić kompleksowe inspekcje i testy.

2.4 Precaucje bezpieczeństwa (Najważniejsze!)

Ścisłe przestrzeganie "Dwóch kart i Trzech Systemów": Karta pracy, Karta operacji; System przekazania zmian, System okresowych inspekcji, System okresowych testów i rotacji sprzętu.

Wyłączenie zasilania, test napięcia, doziemnienie: Przed rozpoczęciem jakichkolwiek prac konserwacyjnych, źródło zasilania musi być niezawodnie odłączone (w tym możliwe zasilanie z drugiej strony PT), użyj kwalifikowanego testera napięcia, aby potwierdzić brak napięcia, i zainstaluj przewody doziemniające na obu końcach miejsca pracy. Bateria kondensatorów musi być w pełni rozładowana za pomocą dedykowanego pręta doziemniającego i doziemniona przed kontaktem!

Dedykowany nadzorca: Operacja i konserwacja sprzętu wysokonapięciowego musi mieć dedykowanego nadzorcę.

Używanie kwalifikowanych narzędzi i ochrony: Używaj narzędzi z kwalifikowaną oceną izolacji, nosić rękawice izolacyjne, buty izolacyjne i inne sprzęt ochronny.

Świadomość napięcia resztkowego: Nawet po rozładowaniu, użyj pręta doziemniającego, aby ponownie krótko połączyć końcówki kondensatora przed kontaktem.

2.5 Rejestrowanie i analiza

Rejestruj szczegółowo dane z każdej inspekcji, konserwacji i testu (wartość pojemności, opór izolacji, temperatura, informacje o działaniu ochrony, itp.).

Utwórz archiwa sprzętu, przeprowadzaj analizę trendów i w porę identyfikuj potencjalne defekty.

Rejestruj异常,我将重新翻译未完成的部分。

2.5 Rejestrowanie i analiza

Rejestruj szczegółowo dane z każdej inspekcji, konserwacji i testu (wartość pojemności, opór izolacji, temperatura, informacje o działaniu ochrony, itp.).

Utwórz archiwa sprzętu, przeprowadzaj analizę trendów i w porę identyfikuj potencjalne defekty.

Rejestruj stany nietypowe i procesy obsługi.

3. Referencje dla kluczowych interwałów konserwacji

Codzienne inspekcje: Codziennie lub tygodniowo (w zależności od ważności i środowiska pracy).

Okresowe czyszczenie i inspekcja (bez wyłączenia zasilania): Miesięcznie lub kwartalnie.

Okresowe konserwacje (z wyłączeniem zasilania): Raz do dwa razy w roku (połączone z testami prewencyjnymi).

Pomiar pojemności/oprócz izolacji kondensatorów: Wykonuje się podczas konserwacji z wyłączeniem zasilania; raz w ciągu roku po wprowadzeniu do użytku, następnie raz na 1-2 lata.

Kalibracja urządzeń ochronnych: Raz w roku.

Testy charakterystyk urządzeń przełączających: Połączone z konserwacją z wyłączeniem zasilania, raz na 1-2 lata lub gdy liczba operacji osiągnie określoną wartość.