Das 10kV-Hochspannungssystem zur reaktiven Leistungskompensation ist ein wesentlicher und unverzichtbarer Bestandteil moderner Stromnetze. Durch die Bereitstellung oder Absorption von reaktiver Leistung löst es effektiv Probleme wie niedrigen Leistungsfaktor, hohe Leitungsausfälle und Spannungsfluktuationen aufgrund des Bedarfs an reaktiver Leistung und spielt eine Schlüsselrolle bei der Verbesserung der Wirtschaftlichkeit, Sicherheit und Qualität der Netzbetriebsbedingungen. Die Hochspannungsreaktive-Leistungskompensation von 10kV ist ein entscheidendes Gerät zur Gewährleistung eines sicheren und wirtschaftlichen Netzbetriebs.

Das Verständnis ihres Arbeitsprinzips ist die Grundlage für die Wartung. Eine strikte Umsetzung eines regelmäßigen Wartungsplans, der auf präventiven Prüfungen und Zustandsüberwachung basiert, und stets die Sicherheit im Vordergrund hat, ist die grundlegende Garantie für eine langfristig zuverlässige Betriebssicherheit. Wartungsarbeiten müssen von qualifizierten und erfahrenen Fachkräften gemäß etablierten Verfahren durchgeführt werden. Im Folgenden wird detailliert der Arbeitsprinzip und die Wartungsgrundlagen von 10kV-Hochspannungsreaktiven Leistungskompensationsanlagen erläutert.

1. Arbeitsprinzip der 10kV-Hochspannungsreaktiven Leistungskompensation

Kernziel: Verbesserung des Netzleistungsfaktors, Reduzierung der Leitungsausfälle, Stabilisierung der Systemspannung und Erhöhung der Versorgungsqualität.

1.1 Kompensationsprinzip

Quelle der Reaktiven Leistung: Induktive Lasten im Stromnetz (z.B. Motoren, Transformatoren) benötigen während des Betriebs das Aufbauen eines Magnetfelds, was nachlaufende reaktive Leistung (Q) verbraucht.

Kompensationsmethode: Kondensatorbanken werden parallelgeschaltet, um führende kapazitive reaktive Leistung (Qc) zu erzeugen, um die induktive reaktive Leistung (Ql) auszugleichen.

Ergebnis: Die gesamte reaktive Leistung (Q), die vom System benötigt wird, wird reduziert, der Leistungsfaktor (Cosφ = P / S) verbessert und die Scheinleistung (S) verringert.

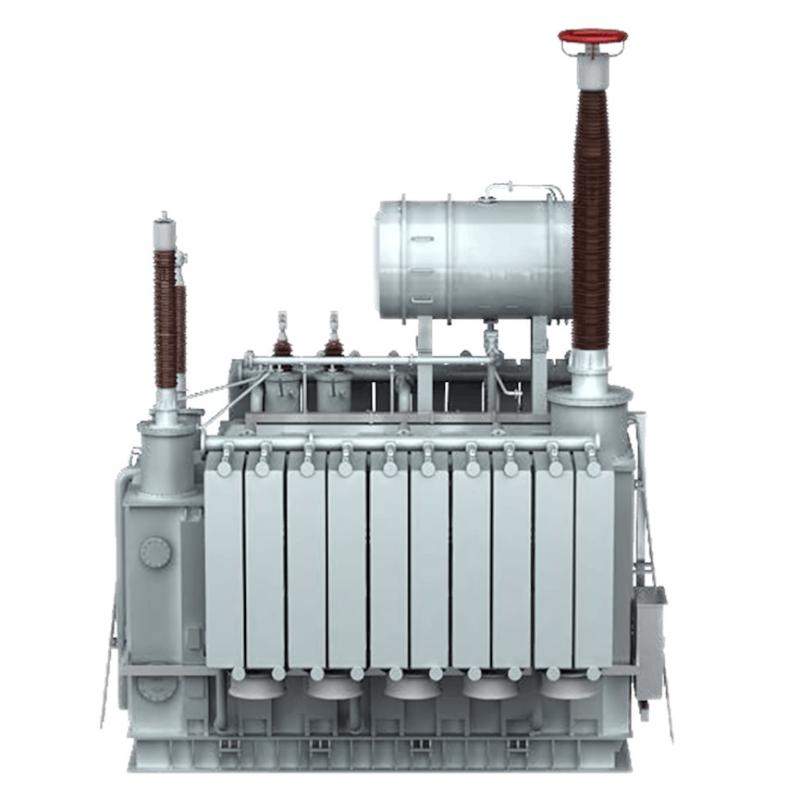

1.2 Komponenten der Kompensationsvorrichtung

Hochspannungs-Schaltausgleichskondensatoren: Kernkomponente, die kapazitive reaktive Leistung bereitstellt. Typischerweise besteht sie aus mehreren Kondensatoreinheiten, die in Serie und Parallel geschaltet sind, um den Anforderungen an 10kV-Spannung und erforderliche Kapazität gerecht zu werden.

Serien-Drossel:

Strombegrenzungs-Drossel: Begrenzt den Einschaltstrom beim Schalten der Kondensatoren (typischerweise 5–20 mal der Nennstrom), schützt die Kondensatoren und Schaltgeräte.

Filterdrossel: Bildet mit dem Kondensator einen LC-Gleichschwingkreis (gewöhnlich unterhalb der 5., 7. oder einer spezifischen Oberschwingungsfrequenz abgestimmt), unterdrückt Oberschwingungsströme, die in den Kondensator eindringen, verhindert die Verstärkung von Oberschwingungen und Resonanz, schützt so den Kondensator.

Hochspannungs-Schaltgeräte:

Vakuumkontaktor oder Vakuumschalter: Wird verwendet, um Kondensatoren in oder aus dem Netz zu schalten. Vakuumkontaktoren werden häufiger verwendet und sind für häufige Operationen geeignet.

Trennschalter / Erdungsschalter: Wird während der Wartung verwendet, um die Energiequelle zu isolieren und eine sichere Erdung zu gewährleisten.

Entladevorrichtung:

Entladungsspule oder Entladungswiderstand: Nachdem die Kondensatorbank getrennt wurde, entlädt sie schnell die gespeicherte Ladung an den Kondensatoranschlüssen (üblicherweise muss der Restspannung innerhalb von 5 Sekunden unter 50V sinken), um die Sicherheit während der Wartung zu gewährleisten. Entladungsspulen werden häufiger verwendet.

Schutzgeräte:

Sicherung: Schützt einzelne Kondensatoren vor internen Fehlern (Ausstoßsicherung).

Relaisschutz: Beinhaltet Überstromschutz (Phasen-zu-Phasen-Kurzschluss), Ungleichgewichtsschutz (interner Kondensatorelementausfall oder Sicherungsdurchschlag), Überspannungsschutz, Unterspannungsschutz, Oberschwingungsüberschreitungsschutz, offener Delta-Spannungsschutz usw.

Mess- und Steuergeräte:

Controller: Überwacht kontinuierlich die Systemspannung, Strom, Leistungsfaktor, Oberschwingungsstrom, Oberschwingungsspannungsverzerrung und andere Parameter. Steuert automatisch das Schalten der Kondensatorbanken gemäß vordefinierten Strategien (z.B. Ziel-Leistungsfaktor, Zielspannung, Oberschwingungsüberschreitungsschutz, zeitbasierte Programme).

Stromwandler (CT), Spannungswandler (PT): Liefern Signale für Messung und Schutz.

1.3 Betriebsablauf

Überwachung: Der Controller überwacht kontinuierlich Parameter wie Leistungsfaktor, Spannung und Bedarf an reaktiver Leistung des Netzes.

Entscheidung: Wenn der Leistungsfaktor unter einen festgelegten unteren Grenzwert fällt (z.B. 0,9 nachlaufend), oder wenn das System zusätzliche reaktive Leistung benötigt, gibt der Controller einen Einrichtungsbefehl.

Einrichtung: Das Steuerungsschaltkreis treibt den Vakuumkontaktor zum Schließen, um die Kondensatorbank (gewöhnlich über eine Seriendrossel) parallel zur 10kV-Busleitung zu schalten.

Kompensation: Die Kondensatorbank liefert kapazitive reaktive Leistung an das System, kompensiert einen Teil der induktiven reaktiven Leistung, verbessert den Leistungsfaktor und unterstützt die Spannung.

Ausschaltung: Wenn der Leistungsfaktor einen festgelegten oberen Grenzwert überschreitet (z.B. 0,98 führend, was zu Überkompensation führen kann), oder wenn die Systemspannung zu hoch ist, oder wenn die Lastabnahme zu einem geringeren Bedarf an reaktiver Leistung führt, gibt der Controller einen Ausschaltbefehl, der Vakuumkontaktor öffnet und die Kondensatorbank wird außer Betrieb genommen.

Entladung: Nachdem die Kondensatorbank getrennt wurde, arbeitet die Entladevorrichtung (Entladungsspule) automatisch, um die gespeicherte Energie schnell abzuführen.

2. Wartung von 10kV-Hochspannungsreaktiven Leistungskompensationsvorrichtungen

Kernziel: Sicherstellen eines sicheren, zuverlässigen und effizienten Betriebs und Verlängerung der Gerätedienstlebensdauer.

2.1 Tägliche Inspektion

Visuelle Inspektion: Überprüfen Sie die Kondensatorgehäuse auf Ausbeulen, Ölaustritt, Rost oder Lackabblätterung; überprüfen Sie die Isolierstangen auf Risse, Verunreinigungen oder Blitzleiter; überprüfen Sie Verbindungspunkte auf Lockerung, Überhitzung (Infrarot-Thermografie) oder Farbänderung.

Betriebsgeräusch: Hören Sie auf ungewöhnliche Vibrationen oder Geräusche von Drosseln, Entladungsspulen oder Kondensatoren (z.B. ein ungewöhnlich erhöhtes "Summen" kann auf innere Lockerung hindeuten).

Instrumentenanzeige: Überprüfen Sie, ob die Anzeigen von Voltmeters, Ampermeters, Leistungsfaktormessern und reaktiver Leistungsmessern normal sind, und vergleichen Sie sie mit den Anzeigewerten des Controllers.

Umweltprüfung: Überprüfen Sie die Raumluftzirkulation, Umgebungstemperatur und -feuchtigkeit, um sicherzustellen, dass sie innerhalb der zulässigen Grenzen liegen; überprüfen Sie auf Staubaufkommen oder Anzeichen von Kleintierbefall; überprüfen Sie, ob Zäune und Kennzeichnungen intakt sind.

Schutzsignale: Überprüfen Sie, ob es Alarm- oder Auslösesignale von Schutzgeräten gibt.

2.2 Regelmäßige Wartung (Typischerweise alle sechs bis zwölf Monate)

Reinigung unter Spannungsentzug: Befreien Sie die Oberflächen der Kondensatorgehäuse, Isolierstangen, Isolatoren, Busleitungen, Rahmen, Drosseln und Schaltanlagen gründlich von Staub und Schmutz (mit trockenen, staubfreien Tüchern oder speziellen Werkzeugen, um keinen Isolierschaden zu verursachen). (Wichtig! Die Reinigung von Hochspannungsgeräten muss nach Spannungsentzug, Spannungsprüfung und Erdung erfolgen!)

Verbindungen festziehen: Überprüfen und festziehen Sie alle elektrischen Verbindungsschrauben (Busleitungsverbindungen, Kondensatoranschlussverbindungen, Erdkabel usw.), um eine gute Kontaktaufnahme und das Vermeiden von Überhitzung sicherzustellen. Arbeiten Sie nach den vorgegebenen Drehmomenten.

Kondensatortests:

Kapazitätsmessung: Verwenden Sie eine spezielle Kapazitätsbrücke, um die Gesamtkapazität jeder Phase oder jedes Zweigs (falls zutreffend) zu messen und mit den Typenschildwerten oder historischen Daten zu vergleichen. Wenn die Abweichung ±5% überschreitet oder signifikante Änderung zeigt (insbesondere Abnahme), bedarf es besonderer Aufmerksamkeit, da dies möglicherweise auf interne Bauteilschäden hinweisen könnte. Der Kapazitätswert eines einzelnen Kondensators sollte nicht mehr als -5% bis +10% vom Nennwert abweichen.

Isolationswiderstandsmessung: Messen Sie den Isolationswiderstand zwischen Polen und zwischen Pol und Gehäuse (mit einem 2500V Megohmmeter), der den regulatorischen Anforderungen entsprechen sollte (typischerweise sollte der Isolationswiderstand zwischen Polen sehr hoch sein, Isolationswiderstand zwischen Pol und Gehäuse > 1000MΩ). Muss vor und nach der Prüfung vollständig entladen werden!

Dissipationsfaktormessung (tanδ): Kann durchgeführt werden, wenn die Bedingungen dies erlauben, ist empfindlicher bei der Reflexion der internen Kondensatorisolierfeuchtigkeit oder -verschlechterung. Sollte keinen signifikanten Anstieg gegenüber Fabrik- oder vorherigen Messwerten zeigen.

Drosselprüfung:

Überprüfen Sie das Aussehen der Spulen auf Überhitzung, Farbänderung, Isolieraltern oder -beschädigung.

Überprüfen Sie, ob die Befestigungen des Kerns (falls vorhanden) locker sind.

Messen Sie den Gleichstromwiderstand der Wicklung, der keinen signifikanten Unterschied zu den Fabrik- oder vorherigen Werten aufweisen sollte (Temperaturbeeinflussung berücksichtigen).

Messen Sie den Isolationswiderstand.

Prüfung der Entladevorrichtung:

Überprüfen Sie das Aussehen und die Verkabelung der Entladungsspule.

Überprüfen Sie die Entladungsleistung (unter Sicherheitsvorschriften, simulieren Sie den Betrieb, um die Restspannungsabfallgeschwindigkeit zu überprüfen).

Wartung der Schaltanlagen:

Überprüfen Sie das Aussehen des Vakuumschalters.

Überprüfen Sie, ob das Betriebswerk flexibel und zuverlässig funktioniert; geben Sie angemessenes Schmiermittel an die Schmierpunkte.

Messen Sie den Hauptstromkontaktwiderstand.

Führen Sie mechanische Charakteristikenprüfungen durch (Öffnungs-/Schließzeit, Synchronisation, Sprung, Hub usw.).

Kalibrierung der Schutzgeräte: Kalibrieren Sie Einstellungen und führen Sie Übertragungsprüfungen für Überstrom, Ungleichgewicht, Über- und Unterspannung usw. gemäß Vorschriften durch, um eine genaue und zuverlässige Funktion zu gewährleisten. Überprüfen Sie das Aussehen der Sicherungen und den Status der Indikatoren.

Controllerprüfung: Überprüfen Sie, ob Anzeige, Tasten und Kommunikation normal sind; überprüfen Sie die Abtastgenauigkeit (vergleichen Sie Spannung, Strom, Leistungsfaktor usw. mit Standardmessgerät); überprüfen Sie, ob die Schaltlogik korrekt ist.

2.3 Sonderwartung

Oberschwingungsumgebung: Wenn das System ernsthafte Oberschwingungen aufweist, verstärken Sie die Temperaturaufwärmüberwachung der Kondensatoren und Drosseln (Infrarot-Thermografie), führen Sie regelmäßige Oberschwingungsprüfungen durch, stellen Sie sicher, dass die Abstimmungseinstellungen vernünftig sind, um Resonanz zu vermeiden. Fügen Sie gegebenenfalls Filtergeräte hinzu.

Häufiges Schalten: Verstärken Sie die Prüfung des Kontaktverschleißes von Vakuumkontaktoren/Schaltern, verkürzen Sie ihren Wartungszyklus.

Nach Fehlern: Nach Schutzoperationen (insbesondere Sicherungsdurchschlag oder Ungleichgewichtsschutzoperation) muss der Grund gründlich identifiziert, beschädigte Bauteile ersetzt und eine umfassende Prüfung und Testung durchgeführt werden, bevor wieder eingeschaltet wird.

2.4 Sicherheitsmaßnahmen (Am wichtigsten!)

Streng befolgen Sie die "Zwei Tickets und drei Systeme": Arbeitsauftrag, Betriebsauftrag; Schichtwechsel-System, Patrouillen-Inspektions-System, regelmäßiges Prüf- und Rotations-System für Ausrüstung.

Spannungsentzug, Spannungsprüfung, Erdung: Vor jeder Wartungsarbeit muss die Energiequelle sicher abgeschaltet werden (einschließlich möglicher Rückfütterung von PT-Zweitseiten), verwenden Sie ein geeignetes Spannungsprüfergerät, um die Abwesenheit von Spannung zu bestätigen, und installieren Sie Erdkabel an beiden Enden des Arbeitsplatzes. Die Kondensatorbank muss vollständig mit einem speziellen Erdungsstab entladen und geerdet werden, bevor sie berührt wird!

Eigener Aufsichtspersonal: Betrieb und Wartung von Hochspannungsgeräten müssen eine eigene Aufsichtspersonal haben.

Verwendung geeigneter Werkzeuge und Schutz: Verwenden Sie Werkzeuge mit geeigneten Isolierwerten, tragen Sie Isolierhandschuhe, Isolierstiefel und andere Sicherheitsschutzgeräte.

Bewusstsein für Restspannung: Selbst nach der Entladung, verwenden Sie einen Erdungsstab, um die Kondensatoranschlüsse erneut kurz zu schließen, bevor Sie sie berühren.

2.5 Datenaufzeichnung und Analyse

Notieren Sie detailliert Daten aus jeder Inspektion, Wartung und Prüfung (Kapazitätswert, Isolationswiderstand, Temperatur, Schutzaktioninformationen usw.).

Erstellen Sie Ausrüstungsdateien, führen Sie Trendanalysen durch und identifizieren Sie potenzielle Mängel frühzeitig.

Notieren Sie ungewöhnliche Zustände und Behandlungsprozesse.

3. Referenz für wichtige Wartungsintervalle

Tägliche Inspektion: Täglich oder wöchentlich (abhängig von der Wichtigkeit und dem Betriebsumfeld).

Regelmäßige Reinigung und Inspektion (ohne Spannungsentzug): Monatlich oder quartalsmäßig.

Regelmäßige Wartung (mit Spannungsentzug): Ein- bis zweimal jährlich (in Verbindung mit präventiven Prüfungen).

Kondensatorkapazitäts-/Isolationswiderstandsmessung: Wird während der Spannungsentzug-Wartung durchgeführt; einmal innerhalb eines Jahres nach Inbetriebnahme, dann alle 1-2 Jahre.

Kalibrierung der Schutzgeräte: Einmal jährlich.

Charakteristiktest der Schaltanlagen: In Verbindung mit der Spannungsentzug-Wartung, alle 1-2 Jahre oder wenn die Betriebszahl einen bestimmten Wert erreicht.

4. Hinweise

Umgebungstemperatur: Die Betriebsumgebungstemperatur der Kondensatoren darf den festgelegten oberen Grenzwert (typischerweise -40°C ~ +45°C) nicht überschreiten, vermeiden Sie direkte Sonneneinstrahlung.

Überspannung: Kondensatoren können langfristig bei 1,1-mal der Nennspannung betrieben werden; vermeiden Sie langfristigen Überspannungsbetrieb.

Überstrom: Kondensatoren können langfristig bei 1,3-mal dem Nennstrom betrieben werden (Berücksichtigung von Oberschwingungen und Überspannung).

Oberschwingungen: Oberschwingungen sind eine der Hauptursachen für Kondensatorschäden. Das Systemoberwellenhintergrund muss bei der Planung berücksichtigt werden, und der Drosselverhältnis muss vernünftig konfiguriert werden. Verstärken Sie die Oberschwingungsüberwachung während des Betriebs.