El dispositivo de compensación de potencia reactiva de alta tensión de 10kV es un componente esencial e indispensable en los sistemas de energía modernos. Al proporcionar o absorber potencia reactiva, aborda eficazmente problemas como el bajo factor de potencia, las pérdidas de línea elevadas y las fluctuaciones de voltaje causadas por la demanda de potencia reactiva, desempeñando un papel clave en la mejora de la economía, la seguridad y la calidad de la energía en la operación de la red. La compensación de potencia reactiva de alta tensión de 10kV es un dispositivo crítico para garantizar una operación segura y económica de la red.

Comprender su principio de funcionamiento es la base para el mantenimiento, mientras que la implementación estricta de un plan de mantenimiento regular centrado en pruebas preventivas y monitoreo de estado, y siempre priorizando la seguridad, es la garantía fundamental para asegurar una operación confiable a largo plazo. El trabajo de mantenimiento debe realizarse por personal calificado y experimentado de acuerdo con procedimientos establecidos. A continuación se presenta una explicación detallada del principio de funcionamiento y los aspectos esenciales del mantenimiento de los sistemas de compensación de potencia reactiva de alta tensión de 10kV.

1. Principio de Funcionamiento de la Compensación de Potencia Reactiva de Alta Tensión de 10kV

Objetivo Principal: Mejorar el factor de potencia de la red, reducir las pérdidas de línea, estabilizar el voltaje del sistema y mejorar la calidad del suministro de energía.

1.1 Principio de Compensación

Fuente de Potencia Reactiva: Las cargas inductivas en la red eléctrica (por ejemplo, motores, transformadores) requieren establecer un campo magnético durante su operación, consumiendo potencia reactiva retrógrada (Q).

Método de Compensación: Se conectan bancos de condensadores en paralelo, generando potencia reactiva capacitiva adelantada (Qc) para compensar la potencia reactiva inductiva (Ql).

Resultado: Se reduce la potencia reactiva total (Q) requerida por el sistema, se mejora el factor de potencia (Cosφ = P / S) y se reduce la potencia aparente (S).

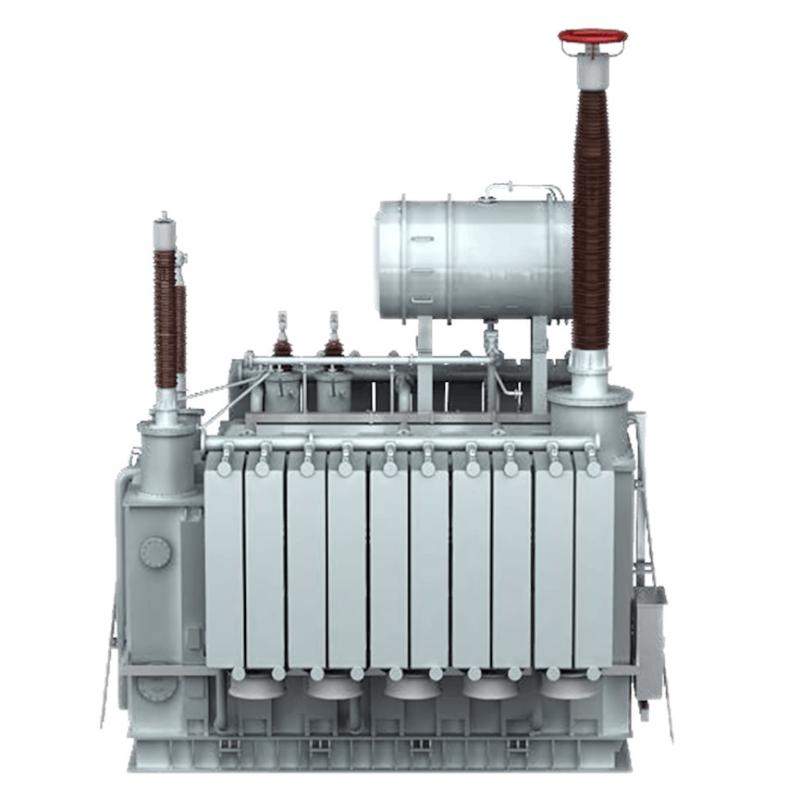

1.2 Componentes del Dispositivo de Compensación

Banco de Condensadores de Alta Tensión en Paralelo: El componente principal que proporciona potencia reactiva capacitiva. Generalmente consta de múltiples unidades de condensadores conectadas en serie y paralelo para cumplir con los requisitos de voltaje de 10kV y la capacidad necesaria.

Reactancia en Serie:

Reactancia Limitadora de Corriente: Limita la corriente de entrada al momento de la conmutación de los condensadores (generalmente 5-20 veces la corriente nominal), protegiendo los condensadores y el equipo de conmutación.

Reactancia Filtro: Forma un circuito sintonizado LC con el condensador (generalmente sintonizado por debajo de la 5ª, 7ª u otra frecuencia armónica específica), suprimiendo las corrientes armónicas que ingresan al condensador, evitando la amplificación y resonancia armónica, protegiendo así el condensador.

Equipo de Conmutación de Alta Tensión:

Contactor de Vacío o Interruptor de Circuito de Vacío: Utilizado para conectar o desconectar los bancos de condensadores. Los contactores de vacío son más comunes y adecuados para operaciones frecuentes.

Interruptor de Seccionamiento / Interruptor de Tierra: Utilizado durante el mantenimiento para aislar la fuente de alimentación y asegurar un tierra confiable por seguridad.

Dispositivo de Descarga:

Bobina de Descarga o Resistencia de Descarga: Después de que el banco de condensadores se desconecta, descarga rápidamente la carga almacenada en los terminales del condensador (generalmente se requiere reducir el voltaje residual a menos de 50V en 5 segundos), asegurando la seguridad durante el mantenimiento. Las bobinas de descarga son más comunes.

Dispositivos de Protección:

Fusible: Protege los condensadores individuales contra fallas internas (fusible de expulsión).

Protección por Relé: Incluye protección contra sobrecorriente (cortocircuito entre fases), protección contra desequilibrio (ruptura de elementos internos del condensador o fusibles fundidos), protección contra sobretensión, protección contra subtensión, protección contra límite excedido de armónicos, protección de voltaje en delta abierto, etc.

Dispositivos de Medición y Control:

Controlador: Monitorea continuamente el voltaje, la corriente, el factor de potencia, la corriente armónica, la distorsión del voltaje armónico y otros parámetros del sistema. Controla automáticamente la conmutación de los bancos de condensadores según estrategias preestablecidas (por ejemplo, factor de potencia objetivo, voltaje objetivo, protección contra límite excedido de armónicos, programas basados en tiempo).

Transformador de Corriente (CT), Transformador de Voltaje (PT): Proporcionan señales para medición y protección.

1.3 Proceso Operativo

Monitoreo: El controlador monitorea continuamente parámetros como el factor de potencia, el voltaje y la demanda de potencia reactiva de la red.

Decisión: Cuando el factor de potencia cae por debajo de un límite inferior establecido (por ejemplo, 0.9 retrógrado), o cuando el sistema necesita potencia reactiva adicional, el controlador emite un comando de energización.

Energización: El circuito de control acciona el contacto de vacío para cerrarlo, conectando el banco de condensadores (generalmente a través de una reactancia en serie) en paralelo a la barra de 10kV.

Compensación: El banco de condensadores suministra potencia reactiva capacitiva al sistema, compensando parte de la potencia reactiva inductiva, mejorando el factor de potencia y soportando el voltaje.

Desenergización: Cuando el factor de potencia supera un límite superior establecido (por ejemplo, 0.98 adelantado, lo que puede causar sobrecompensación), o cuando el voltaje del sistema es demasiado alto, o cuando la disminución de la carga lleva a una menor demanda de potencia reactiva, el controlador emite un comando de desenergización, el contacto de vacío se abre y el banco de condensadores se retira del servicio.

Descarga: Después de que el banco de condensadores se desconecta, el dispositivo de descarga (bobina de descarga) opera automáticamente, descargando rápidamente la energía almacenada.

2. Mantenimiento de los Dispositivos de Compensación de Potencia Reactiva de Alta Tensión de 10kV

Objetivo Principal: Garantizar una operación segura, confiable y eficiente, y prolongar la vida útil del equipo.

2.1 Inspección Diaria

Inspección Visual: Verificar si la carcasa del condensador tiene hinchazón, fugas de aceite, óxido o desprendimiento de pintura; verificar si las cajas de conexión tienen grietas, contaminación o rastros de flashover; verificar si los puntos de conexión están flojos, calientes (termografía infrarroja) o descoloridos.

Sonido de Operación: Escuchar si hay vibraciones o ruidos anormales en las reactancias, bobinas de descarga o condensadores (por ejemplo, un aumento anormal del "zumbido" puede indicar holgura interna).

Indicaciones de Instrumentos: Verificar si las indicaciones de los voltímetros, amperímetros, medidores de factor de potencia y medidores de potencia reactiva son normales, y comparar con los valores de visualización del controlador.

Chequeo Ambiental: Verificar la ventilación, la temperatura ambiente y la humedad para asegurar que estén dentro de los límites permitidos; verificar si hay acumulación de polvo o signos de intrusión de pequeños animales; verificar si las vallas y etiquetas están intactas.

Señales de Protección: Verificar si hay señales de alarma o salto de los dispositivos de protección.

2.2 Mantenimiento Periódico (Generalmente Cada Seis Meses a Un Año)

Limpieza con Desconexión de Energía: Eliminar completamente el polvo y la suciedad de las superficies de las carcasas de los condensadores, las cajas de conexión, los aisladores, las barras colectoras, los marcos, las reactancias y los equipos de conmutación (usando paños secos y sin pelusa o herramientas especiales, evitando dañar la aislación). (¡Importante! La limpieza del equipo de alta tensión debe realizarse después de la desconexión de la energía, la prueba de voltaje y la puesta a tierra!)

Ajuste de Conexiones: Verificar y ajustar todos los tornillos de conexión eléctrica (conexiones de barras colectoras, conexiones de terminales de condensadores, cables de tierra, etc.) para asegurar un buen contacto y evitar el sobrecalentamiento. Operar de acuerdo con el par de apriete especificado.

Pruebas de Condensadores:

Medición de Capacitancia: Usar un puente de capacitancia dedicado para medir la capacitancia total de cada fase o cada rama (si corresponde), y comparar con los valores de la placa de datos o los datos históricos. Si la desviación supera ±5% o muestra un cambio significativo (especialmente disminución), se requiere atención cercana, posiblemente indicando daño interno de componentes. El valor de capacitancia de un solo condensador no debe desviarse del valor nominal en más de -5% a +10%.

Prueba de Resistencia de Aislamiento: Medir la resistencia de aislamiento entre polos y entre polo y carcasa (usando un megómetro de 2500V), que debe cumplir con los requisitos reglamentarios (generalmente, la resistencia de aislamiento entre polos debe ser muy alta, la resistencia de aislamiento polo-carcasa > 1000MΩ). ¡Debe estar completamente descargado antes y después de la prueba!

Medición del Factor de Disonancia (tanδ): Puede realizarse si las condiciones lo permiten, lo cual es más sensible para reflejar la humedad o deterioro del aislamiento interno del condensador. No debe mostrar un aumento significativo en comparación con los valores de fábrica o de mediciones anteriores.

Inspección de Reactancias:

Verificar la apariencia de las bobinas para detectar sobrecalentamiento, decoloración, envejecimiento del aislamiento o daños.

Verificar si los tornillos del núcleo (si está presente) están flojos.

Medir la resistencia de corriente continua del devanado, que no debe mostrar una diferencia significativa en comparación con los valores de fábrica o anteriores (considerando la influencia de la temperatura).

Medir la resistencia de aislamiento.

Chequeo del Dispositivo de Descarga:

Verificar la apariencia y la conexión de la bobina de descarga.

Verificar el rendimiento de descarga (bajo permiso de regulación de seguridad, simular la operación para verificar la velocidad de caída del voltaje residual).

Mantenimiento del Equipo de Conmutación:

Verificar la apariencia del interruptor de vacío.

Verificar si el mecanismo de operación funciona de manera flexible y confiable; aplicar lubricante apropiado a los puntos de lubricación.

Medir la resistencia de contacto del circuito principal.

Realizar pruebas de características mecánicas (tiempo de apertura/cierre, sincronismo, rebote, recorrido, etc.).

Calibración de Dispositivos de Protección: Calibrar ajustes y realizar pruebas de transmisión para sobrecorriente, desequilibrio, sobretensión, subtensión, etc., según las regulaciones para asegurar una operación precisa y confiable. Verificar la apariencia del fusible y el estado del indicador.

Chequeo del Controlador: Verificar si la pantalla, los botones y la comunicación son normales; verificar la precisión de muestreo (comparar voltaje, corriente, factor de potencia, etc., con un medidor estándar); verificar si la lógica de conmutación es correcta.

2.3 Mantenimiento Especial

Entorno Armónico: Si el sistema tiene armónicos graves, fortalecer el monitoreo del aumento de temperatura de los condensadores y las reactancias (termografía infrarroja), realizar pruebas de armónicos periódicas, asegurar que los ajustes de punto de sintonización sean razonables para evitar la resonancia. Agregar dispositivos de filtrado si es necesario.

Conmutación Frecuente: Fortalecer la inspección del desgaste de los contactos de los contactores o interruptores de circuito de vacío, acortar su ciclo de mantenimiento.

Después de Fallas: Después de la operación de protección (especialmente el fusible fundido o la operación de la protección de desequilibrio), se debe identificar a fondo la causa, reemplazar los componentes dañados y completar una inspección y prueba integral antes de la reenergización.

2.4 Precauciones de Seguridad (¡Lo Más Importante!)

Aplicar estrictamente el "Dos Tickets y Tres Sistemas": Ticket de Trabajo, Ticket de Operación; Sistema de Entrega de Turnos, Sistema de Inspección de Ronda, Sistema de Pruebas y Rotación Periódica de Equipos.

Desconexión de Energía, Prueba de Voltaje, Puesta a Tierra: Antes de cualquier trabajo de mantenimiento, la fuente de alimentación debe estar desconectada de manera confiable (incluyendo la posible retroalimentación desde el lado secundario del PT), usar un probador de voltaje calificado para confirmar la ausencia de voltaje, e instalar cables de tierra en ambos extremos del lugar de trabajo. El banco de condensadores debe ser descargado completamente usando un percha de tierra dedicada y puesto a tierra antes del contacto.

Supervisor Dedicado: La operación y el mantenimiento de equipos de alta tensión deben tener un supervisor dedicado.

Uso de Herramientas y Protección Calificadas: Usar herramientas con calificación de aislamiento adecuada, usar guantes y botas de aislamiento, y otros equipos de protección de seguridad.

Conciencia del Voltaje Residual: Incluso después de la descarga, usar una percha de tierra para cortocircuitar nuevamente los terminales del condensador antes del contacto.

2.5 Registro y Análisis

Registrar en detalle los datos de cada inspección, mantenimiento y prueba (valor de capacitancia, resistencia de aislamiento, temperatura, información de acción de protección, etc.).

Establecer archivos de equipos, realizar análisis de tendencias y detectar oportunamente defectos potenciales.

Registrar condiciones anormales y procesos de manejo.

3. Referencia para Intervalos Clave de Mantenimiento

Inspección Diaria: Diariamente o semanalmente (dependiendo de la importancia y el entorno de operación).

Limpieza y Inspección Periódica (sin desconexión de energía): Mensual o trimestral.

Mantenimiento Periódico (con desconexión de energía): Una a dos veces al año (combinado con pruebas preventivas).

Medición de Capacitancia/Resistencia de Aislamiento de Condensadores: Realizada durante el mantenimiento con desconexión de energía; una vez dentro de un año de puesta en marcha, luego una vez cada 1-2 años.

Calibración de Dispositivos de Protección: Una vez al año.

Prueba de Características de Equipos de Conmutación: Combinada con el mantenimiento con desconexión de energía, una vez cada 1-2 años o cuando el número de operaciones alcanza un cierto valor.

4. Notas

Temperatura Ambiental: La temperatura de operación ambiental de los condensadores no debe superar el límite superior especificado (generalmente -40°C ~ +45°C), evitar la exposición directa al sol.

Sobretensión: Los condensadores pueden operar a largo plazo a 1.1 veces el voltaje nominal; evitar la operación prolongada con sobretensión.

Sobrecorriente: Los condensadores pueden operar a largo plazo a 1.3 veces la corriente nominal (considerando los efectos de armónicos y sobretensión).

Armónicos: Los armónicos son una de las principales causas de daño a los condensadores. El fondo armónico del sistema debe considerarse durante el diseño, y la relación de la reactancia debe configurarse de manera razonable. Fortalecer el monitoreo de armónicos durante la operación.