I. ロボットのハードウェア選択の重要性

ロボットは現在、工業生産からサービス業、科学研究から日常生活まで、さまざまな分野でますます重要な役割を果たしています。ロボットが効率的かつ安定して動作するためには、ハードウェアの選択と構成が最初の鍵となるステップです。適切なハードウェアは、ロボットが正確にタスクを実行し、作業効率を向上させ、故障の可能性を減らすことを保証します。例えば、工業製造では、不適切に構成されたロボットは頻繁に操作エラーを起こし、製品品質や生産進度に影響を与える可能性があります。医療サービスロボットでは、不適切なハードウェアは手術補助や患者ケアのタスクを正確に行うことができず、さらには患者の安全を危険に晒す可能性もあります。したがって、正しいロボットのハードウェア選択と構成は、ロボットがその目的を達成するための基礎となります。

II. ロボットのハードウェアの主要な構成要素

(A) 機械構造

ボディフレーム

ロボットのボディフレームは、その基本的な支持構造です。一般的な材料にはアルミニウム合金や鋼があります。アルミニウム合金フレームは軽量であり、ロボットの移動と操作を容易にします。そのため、重量制限があり頻繁に移動する必要がある物流ハンドリングロボットなどに適しています。鋼フレームは強度が高く、大きな荷重に耐えることができます。自動車製造工場の溶接ロボットなど、長期間にわたって溶接装置の重量と溶接時の衝撃力を耐えられる重い産業用ロボットによく使用されます。

ボディフレームを選択する際には、ロボットの作業環境とタスク要件を考慮します。空間制限があり重量に敏感な環境ではアルミニウム合金フレームが適しており、高荷重と複雑な作業条件が必要なシナリオでは鋼フレームがより良い選択肢です。

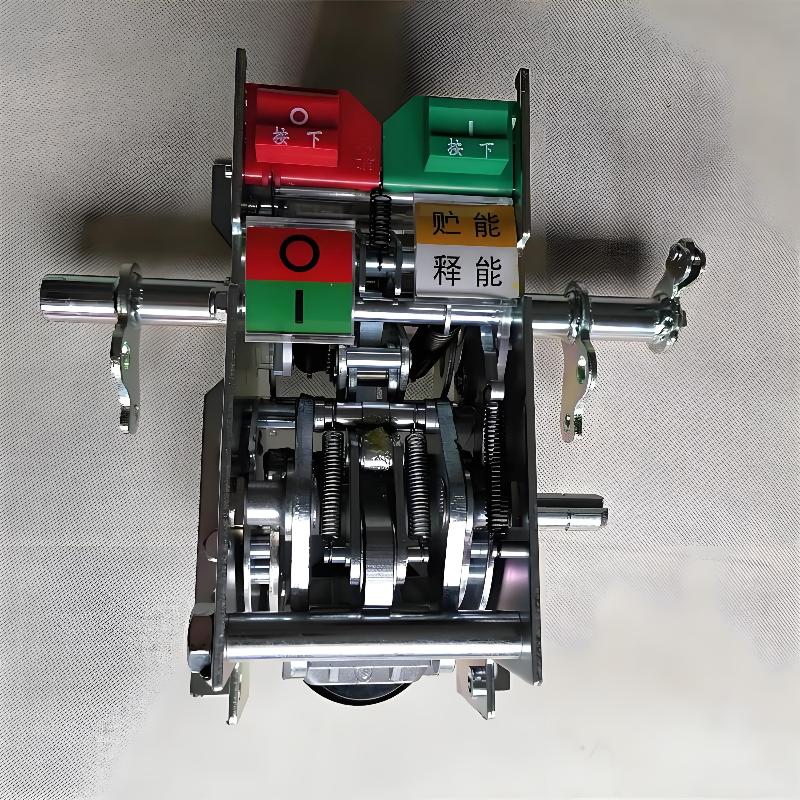

関節部品

関節はロボットがさまざまな動きを行うための重要な部分です。一般的な関節タイプには回転関節と直線関節があります。回転関節はロボットアームが平面内または空間内で回転できるようにし、その精度とトルク出力能力が重要です。例えば、組み立て作業に使用されるロボットは、コンポーネントを正確にインストールするために高い精度で関節角度を制御する必要があります。直線関節は直線方向での運動を提供します。例えば、工業用パレタイジングロボットの昇降関節は直線関節であり、貨物を安定して持ち上げて正確に昇降動作を行う必要があります。

関節部品を選択する際には、運動精度、負荷容量、および耐久性に焦点を当てます。高精度の関節はロボットの動きをより正確にし、作業品質を向上させます。高い負荷容量を持つ関節は、より重いツールや物体を運ぶニーズに対応できます。耐久性のある関節は長期使用中に故障が少ないことを保証します。

(B) 電源システム

モーター

モーターはロボットの主な電源です。一般的なタイプにはDCモーター、ACモーター、ステッピングモーターがあります。DCモーターは構造が単純で制御が容易であり、中程度の速度とトルク要件を持つ小さなロボット、例えば教育用ロボットによく使用されます。ACモーターは高出力と効率が特徴で、工業生産における大型ロボットに適しており、連続的かつ安定した電力を供給します。ステッピングモーターは高精度の位置制御能力で知られており、精密な運動制御が必要なアプリケーション、例えば3Dプリンティングロボットでよく使用され、プリントヘッドの位置を正確に制御して高品質な印刷モデルを確保することができます。

モーターを選択する際には、ロボットの速度、トルク要件、および制御精度に基づいてタイプを決定します。高速移動が必要なロボットはより高出力のモーターが必要であり、非常に高い位置精度を要求するタスクではステッピングモーターや高精度サーボモーターがより良い選択肢となります。

バッテリーまたは電源

移動ロボットや独立して動作する必要があるロボットにとって、バッテリーは重要な電源です。一般的なバッテリータイプにはリチウムバッテリーと鉛蓄電池があります。リチウムバッテリーはエネルギー密度が高く、軽量で自己放電率が低いため、ドローンやロボット掃除機などの様々な携帯型および高性能ロボットでますます使用されています。鉛蓄電池はコストが低く安全性が高いですが、エネルギー密度が比較的低いことから、重量とコストに敏感な状況、例えば単純な工業ハンドリングカートでよく使用されます。

ロボットが固定位置で動作する場合、電源コンセントから電力を得ることができます。バッテリーや電源を選択する際には、ロボットの動作時間、充電時間、バッテリー交換の容易さを考慮します。長時間連続動作が必要なロボットには、大容量で長寿命のバッテリーや安定した電源システムを選択します。

(C) センサー

視覚センサー

視覚センサーはロボットの「目」となり、ロボットが周囲を見ることができるようになります。一般的な視覚センサーにはカメラとLiDAR(Light Detection and Ranging)があります。カメラは画像やビデオ情報をキャプチャし、画像処理技術を通じてロボットが物体の形状、色、位置を認識することができます。例えば、スマートセキュリティロボットでは、カメラは監視エリア内の人員や物体をリアルタイムで監視し、異常行動を識別し、時宜に応じて警報を発することが可能です。LiDARはレーザービームを放出し、反射光の時間を測定して3次元の環境情報を取得し、ロボットの周囲を正確にマッピングしてより良い経路計画と障害物回避を助けます。ロボット掃除機では、LiDARを使用して部屋の地図を作成することで、より効率的な清掃が可能になります。

視覚センサーを選択する際には、解像度、視野角、フレームレート、およびノイズ耐性を考慮します。高解像度のセンサーは明確な画像情報を提供し、広い視野角はロボットがより広い範囲を監視でき、高いフレームレートは画像のリアルタイム性能を確保し、強いノイズ耐性は複雑な環境でも正確な動作を保証します。

力センサー

力センサーはロボットと外部環境との間の力の大きさと方向を検出します。これは物理的に物体と相互作用するロボットのタスクにおいて重要です。例えば、精密な組み立て作業では、力センサーは組み立て過程での微小な力の変化を感知し、ロボットが動きを調整して正しいコンポーネントのインストールを確保し、過剰または不足の力による損傷を防ぐことができます。

工業研磨ロボットでは、力センサーは研磨力をリアルタイムで監視し、一貫した研磨品質を確保します。力センサーを選択する際には、測定精度、範囲、および応答速度に焦点を当てます。高精度の力センサーは力の変化をより正確に検出でき、適切な範囲はロボットのタスクに基づいて決定され、速い応答速度はロボットが力の変化に対して迅速に反応できるようにします。

距離センサー

距離センサーはロボットと周囲の物体との距離を測定します。一般的なタイプには超音波センサーと赤外線センサーがあります。超音波センサーは超音波を放出し、反射波を測定して距離を決定します。短距離測定に適しており、通常はセンチメートルレベルの精度で、家庭用ロボット掃除機などで壁や家具との距離を検出して衝突を避けるために使用されます。

赤外線センサーは赤外線を使用して距離を検出します。検出範囲は比較的狭いですが、応答速度が速いため、玩具ロボットの簡単な障害物回避機能など、検出速度を重視するアプリケーションによく使用されます。距離センサーを選択する際には、測定範囲、精度、および異なる環境への適応性を考慮します。異なるタイプの距離センサーは様々な条件下で異なる性能を発揮します。例えば、複雑な照明環境下では赤外線センサーが干渉を受けやすい一方、超音波センサーは比較的安定しています。

III. ロボットのハードウェア選択に考慮すべき要素

(A) タスク要件

精度要件

ロボットのタスクが非常に高い精度を要求する場合、例えば半導体製造のリソグラフィロボットの場合、ハードウェア選択時に各部品の精度が重要な焦点となります。モーターには高精度のエンコーダーが必要で、関節部品は最小限の運動誤差を持つべきであり、センサーも高解像度かつ高精度のモデルが必要です。

例えば、ビジョンセンサーの解像度はチップリソグラフィタスクを正確に完了するためにミクロンレベルである必要があるかもしれません。相対的に低い精度要件を持つ一般的な組み立てタスクでは、コストパフォーマンスが高く、適度な精度を持つハードウェア部品を選択することができます。ただし、基本的な精度基準を満たして組み立て品質を保証することを確認してください。

負荷容量

ロボットが重い物体を持ち上げる必要がある場合、負荷容量は重要な考慮事項です。例えば、港湾でのコンテナハンドリングロボットは数トンのコンテナを持ち上げる必要があり、ボディフレーム、関節部品、電源システムが十分な負荷容量を持つことが求められます。

モーターは重い負荷を運ぶために十分なトルクを提供しなければならず、関節は対応する重量とストレスに耐えられる必要があり、ボディフレームは堅牢で耐久性が高い必要があります。ロボットが電子部品生産ラインで小さな部品のピックアンドプレースのような軽作業しか行わない場合、負荷容量の要求は比較的低く、負荷容量が小さい軽量なハードウェア構成を選択することができます。

速度要件

ロボットが迅速にタスクを完了する必要がある場合、例えばパッケージソーティングロボットの場合、速度は重要な指標です。これには、高速回転と高速応答のモーター、そして高速かつ柔軟な動きの関節を選択する必要があります。同時に、ロボットの制御システムはデータを効率的に処理して、ロボットが設定された高速ペースで動作できるようにする必要があります。

速度要件が低いロボットのタスク、例えば比較的緩やかな環境で作業する農業収穫ロボットの場合、適度な速度だが低コストのハードウェア構成を選択して、性能とコストのバランスを取ることができます。

(B) 作業環境要因

温度と湿度

高温環境で作業するロボット、例えば冶金業界の高温炉検査ロボットの場合、高温耐性のあるハードウェアが必要です。モーターの絶縁材料は高温に耐えられ、電子部品は高温下でも安定して動作し、ボディフレームの材料も特殊な高強度・高温耐性合金が必要となる場合があります。

湿った環境で作業するロボット、例えば水中探査ロボットの場合、ハードウェアの防水性と防湿性を考慮する必要があります。回路基板は特別な防湿処理が必要で、モーターとセンサーは水損を防ぐために良好に密封される必要があります。

粉塵と腐食性物質

粉塵が飛散する環境、例えば地下鉱山での検査ロボットの場合、粉塵がロボット内部に入り込み、正常なハードウェア動作に影響を与える可能性があります。したがって、ロボットには良好な防塵設計が必要で、モーターとセンサーには防塵カバーが必要であり、ボディフレームの隙間は密封する必要があります。

腐食性物質が含まれる環境、例えば化学プラントのロボットの場合、ハードウェア材料は腐食に耐えられる必要があります。例えば、ボディフレームにはステンレス鋼を使用し、電子部品は防腐処理を行ってロボットの耐用年数を延ばすことができます。

空間制約

狭い室内空間で作業する家庭サービスロボットのような、限られた空間で作業するロボットは、コンパクトな寸法が必要です。これには、ハードウェア選択時に小型のモーター、センサー、制御モジュールを選択し、ボディフレームを合理的に設計して限られた空間内で柔軟に動くことが求められます。

開けた空間で作業する大型ロボットの場合、空間制約は比較的低いかもしれませんが、設備配置の合理性を考慮して、インストール、メンテナンス、操作の容易さを確保する必要があります。

(C) コスト要因

ハードウェア購入コスト

異なるブランドやモデルのロボットハードウェアの価格は大きく異なります。ハードウェアを選択する際には、予算を総合的に考慮します。例えば、一部の輸入高精度ロボット部品は高価ですが、基本的な要件を満たす類似の国内製品は比較的安価です。予算が限られている場合は、基本的なタスクを完了できる前提でコストパフォーマンスの高い国内ハードウェアを選択することができます。

ただし、価格だけが唯一の基準であってはなりません。過度に安い価格は、ハードウェアの品質と性能が不十分であることを示唆し、ロボットの長期使用と作業効果に影響を与える可能性があります。

運用コスト

ロボットの運用コストには電力消費とメンテナンス費用が含まれます。高性能モーターは電力消費が高くなる可能性がありますが、省エネモーターは運用コストを削減することができます。ハードウェアを選択する際には、エネルギー消費を考慮します。

メンテナンスコストも無視できません。例えば、部品の取り外しと交換が容易なハードウェアデザインは修理の難易度とコストを減らします。また、信頼性と耐久性の高いハードウェアを選択することで、故障の頻度を減らし、メンテナンスコストを下げることができます。

IV. ロボットのハードウェア選択プロセス

(A) 要件の明確化

まず、ロボットが必要とする具体的なタスクを明確に理解します。それは工業生産での溶接やハンドリングなのか、それともサービス業での清掃や伴侶なのか?タスクを明確にした後、ロボットの精度、負荷容量、速度などの要件を決定します。例えば、電子回路基板の溶接を行うロボットであれば、極めて高い精度を必要とし、小さな電子部品を回路基板に正確に溶接する必要があります。物流倉庫での貨物ハンドリングロボットであれば、大きな負荷容量と高速な動作が必要です。

(B) 市場調査

市場にあるロボットハードウェアのサプライヤーと製品について広範な調査を行います。異なるブランドやモデルの特性、性能パラメータ、価格、ユーザー評価を理解します。関連情報はインターネット検索、業界展示会、専門家の相談を通じて得ることができます。例えば、オンラインでロボットハードウェアサプライヤーの公式ウェブサイトを検索して製品説明を確認したり、ロボット業界展示会に参加して異なるハードウェア製品を直接体験したり、既にロボットを使用している企業に相談してハードウェア選択に関する経験と教訓を学んだりします。

(C) プランの策定

調査結果と明確化された要件に基づいて、複数のハードウェア選択と構成プランを開発します。プランでは、各ハードウェア部品のブランド、モデル、仕様、および推定コストを詳細にリストアップします。異なるプランを比較分析し、それぞれの利点と欠点を検討します。例えば、プランAは輸入高精度モーターを使用するがコストが高い一方、プランBは国産のコストパフォーマンスの高いモーターを使用し、精度は少し低いが基本的なタスク要件を満たしつつ低コストで実現できます。このような比較を通じて、最も適したプランを選択します。

(D) テストと評価

実際にハードウェアを購入する前に、小規模なテストと評価を行います。条件が許す場合は、簡易なテストプラットフォームを構築し、候補となるハードウェア部品を取り付け、いくつかのシミュレーションタスクを実行し、ロボットの動作を観察します。精度、安定性、信頼性などの指標が要件を満たしているかをテストします。例えば、ビジョンセンサーについては、テストプラットフォーム上に異なる形状や色の物体を配置して、ロボットがそれらを正確に認識して位置を特定できるかを検証します。関節部品については、動きの際に詰まりや振動がないかを観察します。テストと評価の結果に基づいて、さらに選択プランを最適化および調整します。

V. 結論

ロボットのハードウェア選択と構成は複雑かつ重要なプロセスであり、ロボットが効率的かつ安定して作業タスクを完了できるかどうかに直接影響します。選択プロセスでは、ロボットのタスク要件、作業環境要因、コスト要因などを十分に考慮します。要件の明確化、市場調査、プランの策定、テストと評価を通じて、最も適したハードウェア構成を選択します。このようにしてのみ、高性能でコストパフォーマンスの高いロボットを構築し、さまざまな分野で最大限の価値を発揮し、ロボット技術の継続的な進歩と人々の生産と日常生活にさらに便利さと革新をもたらすことができます。